为了实现结构件的轻量化,人们对碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Plastics,CFRP)作为金属零部件替代品的期望值越来越高,尤其是为了提高汽车的燃油经济性,正在加速CFRP车身和零部件的开发。

若要真正大规模地普及CFRP,除了提高CFRP自身的力学、疲劳等特性之外,开展其微观结构的基础研究也很重要,因为CFRP许多宏观特性的优劣很大程度上是由空隙和纤维取向等CFRP内部结构引起的,因此本文中介绍了利用先进的X射线CT(X-ray computed tomograph)技术提供内部结构分析来支持这种基础研究工作的开发。

基于CFRP成型品中的空隙、纤维填充不良、纤维取向状态以及碳纤维长度等内部结构,CFRP的性能也存在显著的不同。X射线CT技术可以无损伤地观察空隙和纤维的状态。另外,通过对取得的三维图像进行计算机分析,可以对空隙的分布和纤维取向进行数值化把握。

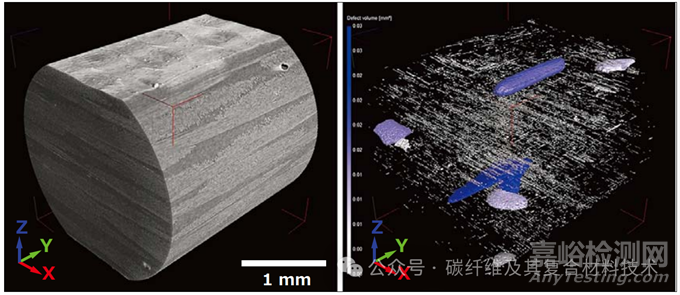

图1 使用X射线CT观察到的CFRP内部结构

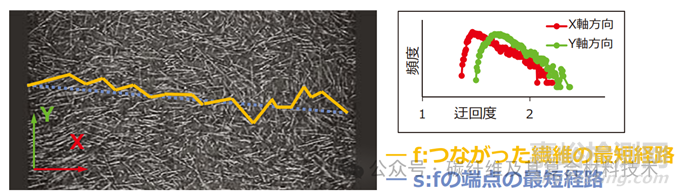

如上图1在显示CFRP内部空隙存在部位的同时,还可以通过计算得到CFRP体积的空隙率为0.9%。而在图2所示的测试结果中,从表示纤维定向的迂回度来看,可以对偏移X方向的纤维进行定向。

图2 使用X射线CT对CFRP内部纤维定向

从复合材料的成型性和成本的观点考虑,热塑性CFRP可以通过熔融进行连接。但是,在CFRP中,增强纤维作为不同材料而发挥作用,因此选择最佳的方法和条件变得很重要。熔融连接部分的强度大多是由接合界面的状态造成的,需要通过接合界面的各种分析掌握影响这部分结构强度的主要原因。

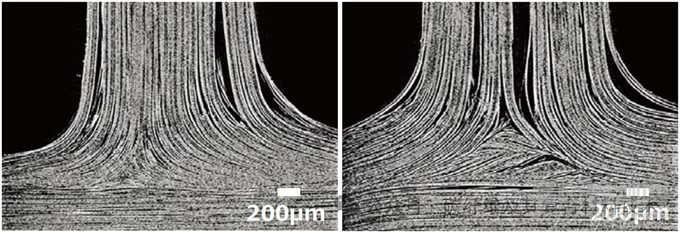

图3热塑性CFRP熔接部位的X线CT观察图像:左图:高强度产品,右图:低强度产品

通过上图3所示的X射线CT进行的无损伤观察,可以发现,低强度CFRP产品的接合界面发生了剥离现象;此外,部件强度的差异也出现在强度试验后的剥离破坏面上,用扫描型电子显微镜(SEM)观察该剥离断裂面时,几乎没有发现对接合有贡献的树脂。另外,从差示扫描量热计(DSC)得到的约216℃的熔化峰的大小来看,断裂面附近的树脂的结晶性(致密性)稍微变小,可以确认这是导致部件强度降低的主要原因之一(图4)。

图4 CFRP熔接部强度试验后的剥离面分析结果,左:高强度产品的断裂面SEM像,中:低强度产品的断裂面SEM像,右:断裂面附近的树脂DSC测定结果

综上所述,本文通过各种分析手段简要分析了CFRP的内部结构,并对熔融连接部分的强度特性及其主要影响结构进行了综合评价。同时,为了保证CFRP的长期可靠性,还对其性能发生劣化进行了研究。