摘要:主要介绍一种涂膜Tg为120℃以上可涂敷于双相不锈钢管道表面,快速固化的重防腐粉末涂料,解决涂层在不锈钢表面的附着力、阴极剥离等性能问题。

关键词:熔结环氧 粉末涂料 不锈钢 玻璃化转变温度(Tg)

引言

环氧粉末涂料自从20世纪60年代被开发出来后,已成为粉末涂料的一个重要品种,其在长输管线上得到大量应用。目前国内管道材质基本以碳钢为主,其输送介质温度处于80℃以下,要求涂膜Tg为105℃。但有部分特殊管道采用不锈钢为基材,在不锈钢管道外采用3PP涂装体系,其输送介质温度基本都在100℃以上,根据ISO21809-1:2011的要求,熔结环氧做为3PP的底层使用,其涂膜的Tg应至少要高于最高操作温度5℃,因此,对于在110℃~140℃之间运行的管道而言,在保障涂膜其他性能的前提下,涂膜的Tg至少要达到120℃~150℃,才能保证涂膜能够长期为基材提供有效的防护。本文重点开发涂膜Tg为 120℃的不锈钢用重防腐粉末涂料产品。

1、 试验部分

1.1 主要试验原材料

环氧树脂A、B、C(工业级),固化剂1#、2#、3#、4#(工业级)、2-甲基咪唑(工业级)、金红石型钛白粉(工业级)、粉末涂料通用颜料(工业级)、流平剂(工业级)、分散剂(工业级)、安息香(工业级)、偶联剂(工业级)。

1.2 主要试验设备

双螺杆挤出机、微型药材粉碎机、静电喷枪、烘箱、胶化时间检测仪、弯曲试验仪、阴极剥离试验仪、水浴锅、DSC差扫描量热仪。

1.3 试验方法

按配方称取原料,经高速预混合后,采用双螺杆机挤出机挤出,压片,采用微型药材粉碎机粉碎,过120目筛网,得到粉末涂料。将粉末涂料采用高压静电喷枪,喷涂到预热至220度的不锈钢基材上,再经过200℃/3min固化,然后再将试板进行性能检测。

1.4 基材前处理

采用玻璃或管道同等材质的不锈钢丸进行喷砂处理,处理等级达到Sa2.5或SSPC SP10的要求,粗糙度50-100μm。

2、 结果与讨论

2.1 性能指标

涂层所要达到的主要性能指标见表1。

表1 性能指标

2.2 环氧树脂的选择

玻璃化转变是指无定形或半结晶的聚合物材料中的无定形区域在降温过程中从橡胶态或高弹态转变为玻璃态的一种可逆变化。在橡胶态/高弹态时,分子能发生相对移动(即分子重排),在玻璃态,分子重排被冻结。①当温度达到聚合物的玻璃化转变温度时,聚合物的比热容、热膨胀系数、自由体积、以及弹性模量等都要发生一个突变。 环氧树脂也是聚合物,是重防腐粉末涂料的主要成膜物质之一,其结构和性能对所制得的涂膜Tg和性能起着决定性作用。如果环氧粉末涂料涂膜使用长期服役温度超过其自身涂膜的Tg,将会导致环氧涂层失去对基材的防护作用,导致基材被腐蚀。不同品种的环氧树脂,因结构、分子量、聚合度、软化点和环氧值等参数不同,可制得对应不同涂膜Tg和性能的环氧涂料。针对不锈钢管线运行温度,选择合适的涂膜Tg点至关重要。不同环氧树脂制成涂膜后的Tg对比试验结果见表2,检测图分别见图1、图2和图3。

表2 不同环氧树脂对比试验

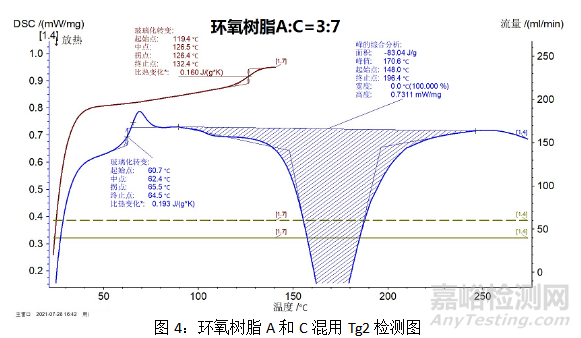

3种环氧树脂制成的涂膜具有不同的Tg2,树脂A涂膜的Tg2最低,但柔韧性最好。树脂B和树脂C的Tg2较高,但脆性大,冷冻弯曲无法通过,通过将树脂A和树脂C搭配使用,利用树脂A改善涂膜的脆性,树脂C提高涂膜的Tg2,针对目前产品要求涂膜Tg为120℃以上,我们选择树脂A和树脂C的比例为3:7,其最终涂膜Tg2为126℃,DSC曲线图见图4。

2.3 固化剂及用量的选择

环氧树脂本身是一种热塑性半制品,只有与固化剂进行交联反应,形成网状结构的大分子,才能获得理想的涂膜性能,因此固化剂的品种,对环氧粉末涂料产品的性能也起着至关重要的作用,环氧树脂常用的固化剂有双氰胺、芳香族胺、取代双氰胺、二酰肼、酸酐、咪唑类、咪唑啉、环脒、三氟化硼胺络合物、酚羟基树脂、聚酯树脂、丙烯酸树脂等②。考虑到固化剂的毒性、稳定性、产品性能等因素,我们最终选择了4款固化剂进行性能比较试验,考虑到我们需要高涂膜Tg的产品,因此固化剂比较试验采用环氧树脂C,固化剂用量按理论计算量添加。试验结果见表3。

表3 不同固化剂对比试验

通过对四种固化剂的性能进行综合比较,最终选择4#固化剂,同时对该固化剂的不同用量进行试验,确定其与环氧树脂的最佳配比。

2.4助剂的选择

2.4.1偶联剂对附着力的影响

该产品使用在双相不锈钢基材上,双相不锈钢是在其固溶组织中铁素体相与奥氏体相约各占一半,其Cr含量在18%-28%,Ni含量在3%-10%之间,具有良好的耐氯化物应力腐蚀性能。其表面光滑度高,涂料在其表面附着力差,通过对不锈钢进行喷砂处理,提高表面粗糙度能够有效提高涂膜对基材的附着力,但达不到产品最终的性能要求。因此利用偶联剂的“架桥”作用,通过偶联剂一部分基团与树脂进行化学反应、交联,另一部分基团对基材和颜填料进行有效的润湿和包裹提高涂层对基材的附着力,提高涂层的致密性,从而提高涂层的耐阴极剥离性能和耐化学性,提高涂膜与不锈钢基材的附着力,从而提高涂层的48h/95℃水浴和95℃阴极剥离性能。添加偶联剂和不添加偶联剂的95℃水浴试验如图6。

2.4.2助剂对涂膜Tg的影响

粉末涂料所用助剂的熔点或软化点普遍偏低,在普通粉末涂料中,只会考虑其贮存稳定性的影响,一般不会考虑其对涂膜Tg的影响。但高Tg粉末涂料中,助剂的选择需要考虑其对涂膜Tg 的影响。不同助剂对涂膜Tg影响见表4。

表4 不同助剂对涂膜Tg的影响

由表4可知在助剂的选择和使用过程中,会对涂膜Tg产生影响,因此助剂的品种和用量,选择需要注意,避免低熔点或低软化点的助剂对涂膜Tg造成不利影响。

2.5 填料的选择

虽然成膜基料对涂料的性能有决定性影响,但在防腐涂料中颜填料的品种和用量,以及基料树脂与防腐颜填料的相互作用对涂料的物理机械性能,尤其是涂层的耐腐蚀性能具有相当大的影响。

我们通过对比试验最终选择硅酸钙、硫酸钡和玻璃鳞片作为该配方体系的填料。

硅灰石主要成份为偏硅酸钙,呈针状或纤维状,可降低裂涂层的纹敏感性,提高涂层的弯曲性能,在温差较大的环境下,能够最大限度的保证材料尺寸稳定性。

硫酸钡是一种惰性物质,化学稳定性高,不与酸碱反应,吸油量小,填充性好,对涂层流平性影响小。

玻璃鳞片具有片状结构,能够提高涂层的屏蔽性,有效的阻止水和氧的渗透,提高涂层的耐水性和防腐性能。

2.6 涂料性能及施工工艺

2.6.1涂料性能

通过对以上原材料的选择,确定最终产品的配方,其产品性能如下:

表5 涂料性能

2.6.2 施工工艺

其施工工艺为:除油→喷砂→除灰→加热→喷涂→固化→水冷

3、 结语

通过调整环氧树脂A和C的比例,可以获得不同的涂膜Tg,满足不同使用环境对涂膜Tg的要求,环氧树脂C含量越高Tg点越高。

随着涂膜Tg的增加,涂膜脆性会增加,选择合适的固化剂能够有效改进涂膜脆性,固化剂用量最好适当超过计算量,以保证环氧树脂能够完全固化。

偶联剂能够提高涂膜对不锈钢底材的附着力和耐水浴性,助剂品种的选用和用量要注意控制,以免对涂膜Tg产生影响。

作者:程军 梁晓江 吴昊(江苏兰陵高分子材料有限公司)

来源:2021/2022中国粉末涂料与涂装行业年会