摘要 在中药制造工业中,质量控制决定药品的安全性、有效性及质量的稳定性。而传统质量控制方式一般在批生产结束后对药品进行抽样离线检测,这种方式不仅缺乏全面性,且不能及时发现生产环节中存在的问题。过程分析技术(process analysis technology, PAT)采用过程检测、数学建模、数据分析等技术对中药制剂生产各个环节的关键质量属性(critical quality attributes, CQA)进行实时收集、分析、反馈、控制以及持续改进。PAT 在中药制造工业中的应用是近年来研究的热点之一,其对中药制剂生产质量控制具有实时性、系统性、无损绿色、整体快速检测等优势,可有效保障中药制剂质量的稳定性、提高生产效率,并对中药量-质传递规律研究具有关键作用。常用的PAT 有近红外光谱、拉曼光谱、在线微波等,运用PAT 建立在线检测模型是中药生产实现智能制造的关键基础性工作;通过PAT 获得实时在线检测数据并以此为基础建立闭环控制模型是行业的关键共性技术难点。该文采用系统文献分析法总结归纳了国内外相关文献、政策法规以及生产应用等,对过程分析技术的发展趋势以及实际应用情况进行介绍汇总,以期为推动PAT 在中药制造工业中的应用提供借鉴,助推中药行业智能化转型升级及高质量发展。

过程分析技术(process analytical technology,PAT)是以实时监测原材料、中间体及工艺流程中的关键质量和性能特征为手段,建立起来的一种设计、分析和控制生产过程的技术集成系统,其目的是保证终产品的质量[1]。PAT 早已在石化[2-4]、纺织[5-6]、农业[7-8]、食品生产[9-10]等行业中实施。2016 年我国颁布了《医药工业发展规划指南》,明确提出:“开发应用基于过程分析技术的智能化控制系统,建立质量偏差预警系统,最大限度约束、规范和减少员工操作,促进GMP 严格执行,有效保证产品质量稳定”[11]。中药有效物质复杂且缺乏生产过程实时监测手段,导致中药生产过程中表征质量和疗效的关键信息缺失,PAT 在中药制剂生产领域的应用相对滞后。

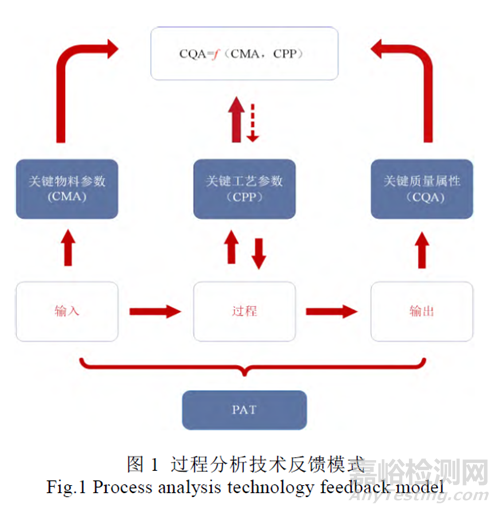

传统中药制造工业中,除了批生产结束后对药品进行抽检,制药生产过程中各关键节点还需人工定期取样进行离线检测,以保证最终产品的质量和疗效,但这种质量控制手段具有滞后性、局限性、取样不完全具备代表性等问题。根据质量源于设计(quality by design, QbD)理念与“全程质量观”,产品质量是设计和生产出来的,通过“药材源头-制剂工艺-制药装备-中药制剂”全过程质量控制与追溯等手段,在保证药品质量均一稳定方面更加科学有效[12]。PAT 旨在加强对生产过程的理解和控制,是QbD 理念中不可或缺的工具,通过PAT 实时识别和监测关键工艺参数(critical process parameters, CPP)和关键质量属性(critical quality attributes, CQA),及时分析、反馈、控制生产过程可变性,见图1,在原材料、工艺参数、制造环境和其他条件建立的设计空间中,可准确地预测产品质量[13]。

本文以过程分析技术、在线检测、智能制造、近红外检测、process analysis technology、on-line monitoring 、intelligent manufacturing 、near infrared 等关键词在“ 中国知网(CNKI) ” “ 万方(Wanfang)”、Science Direct、PubMed Central 等数据库及浏览器中搜索了从2013—2023 年的相关文献资料,结合企业生产实际应用,综述了PAT 在中药制造工业中的相关工具及在各生产环节中的应用现状等。

1、过程分析技术(PAT)概述

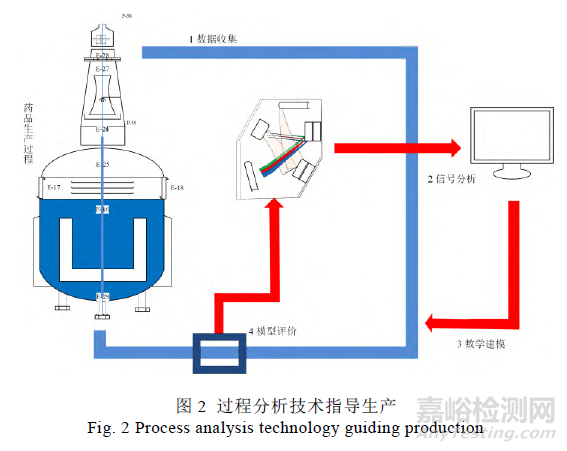

PAT 框架大致分为4 个部分:①用于获得和分析数据的多变量工具;②现代工艺过程分析工具;③终点监控和工艺过程控制工具;④持续性改进和信息管理工具[14]。运用PAT 工具对生产物料关键质量属性及工艺的关键参数进行实时监控,并对收集的数据分析,根据生产数据反馈调整生产过程关键工艺参数,以此及时发现生产过程中的问题以及保证产品质量。目前在制药行业发展比较迅速并对行业带来较大影响的PAT 主要有近红外光谱技术、拉曼光谱技术、微波技术等。与传统采用的定时离线检测相比,PAT 通过在线或线内的设备,利用软测量技术实时检测、实时反馈,更好地指导生产,解决了离线检测时间滞后、取样分布不均等问题,为实行过程质量与工艺管理提供了支持,为实现质量控制和过程优化奠定了基础,见图2。

1.1 近红外在线检测技术

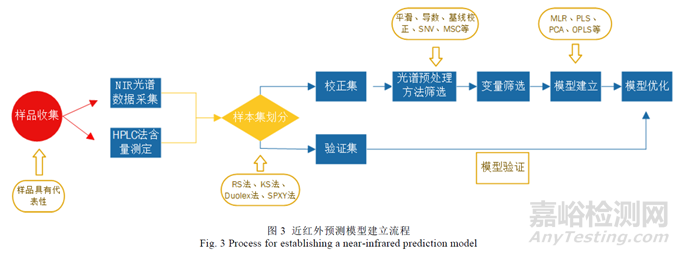

近红外光谱(near infrared, NIR)是指波长范围为780~2 526 nm 的电磁波,见图3,主要由CH、N-H、O-H 和S-H 等基团基频振动的倍频和合频组成,具有检测速度快、无需制样、不破坏样品等特点,适于定量分析及定性鉴别。由于具有这些特点,NIR 作为过程质量分析具有显著优越性,近年来已发展为应用最普遍的PAT 技术之一[15-19]。

中药制造过程近红外装备、建模与应用是解决过程质量控制的重要手段。在国外,近红外检测技术在制药领域的应用已经非常成熟。欧洲药典、英国药典、美国药典已把近红外检测技术作为一种标准的检测方法,并广泛用于药物生产各阶段的定性、定量分析。国内近红外光谱分析领域也取得了重要进展,近红外分光光度法和拉曼光谱法分别在2005、2010 年版《中国药典》作为指导原则首次收载,并在后续版本的《中国药典》中对技术要求和指导原则不断完善,为相关技术应用提供有效指导。

在光谱分析中,尤其是NIR 区域,其吸收强度弱且谱区重叠严重。此外,中药成分多样,近红外光谱信息复杂。因此,用最简单的最高点作为评估值是不确切的,需借助化学计量学方法从干扰严重的复杂光谱中提取信息,并建立定性或定量模型,把模型导入标准软件来分析模拟信号,把分析数据转换到集散控制系统(distributed control system, DCS)系统中去,形成生产控制信号,最终控制执行元件(如温控仪、阀门等)[20]。收集代表性样品并采集近红外光谱,建立近红外检测模型,步骤见图3,模型建好后就可导入实际生产线中,实时在线监测生产过程。模型预测准确度常用均方根误差(root mean square error, RMSE)以及对应的决定系数(R2)来表示,一般RMSE 越接近0,R2 越接近1,模型预测准确性越高[21]。

1.2 拉曼光谱在线检测技术

拉曼效应是电磁辐射(electromagnetic radiation, EMR)的非弹性散射,是辐射与分子振动之间能量交换的结果,可用于定性及定量分析样品的化学成分。在拉曼光谱中,用单色激光照射样品,该光的能量高于使分子达到更高振动状态所需的能量,分析与入射光频率不同的散射光谱可得到分子振动、转动等信息[22],拉曼光谱因为分析快速、非破坏性等特点在PAT 中得到广泛的应用。

分子在拉曼光谱和近红外光谱具有不同的活性选择规则,这2 种振动技术具有互补性,即在近红外光谱中产生良好信号的分子可能在拉曼光谱中产生弱信号,反之亦然。拉曼光谱和近红外光谱包含了所测样品的化学成分和物理性质(如颗粒表面、颗粒大小和形状分布)的定性和定量信息[23]。

1.3 在线微波检测技术

微波检测技术是非破坏性检测技术,不需要对样品进行前处理,且由于其快速采集和可提供实时数据,是广泛用于监测材料关键质量属性(CQA)和实施PAT 的分析方法之一[24-29]。微波检测技术采用高精度谐振方式工作,通过对微波频率的连续扫描,分析传感器系统的谐振频率,在线微波技术是基于水分子和电磁场相互作用的结果,当应用该技术检测样品时,磁场迅速改变极性,样品表面及内部的水分子会根据电磁场的极性变化产生吸收或共振,被水分子吸收的能量来自电磁场,即导致电磁场能量损失,这种能量损失的强度和水分子含量具有线性关系,从而可对样品整体水分进行综合评价[30]。微波检测技术与NIR 相比,具有更强的穿透力,可检测样品表面及内部整体水分,且不一定需要使用化学计量学软件建模,在中药工业生产中用于实时水分检测具有明显优势。

2、PAT 在中药工业生产中的实际应用案例

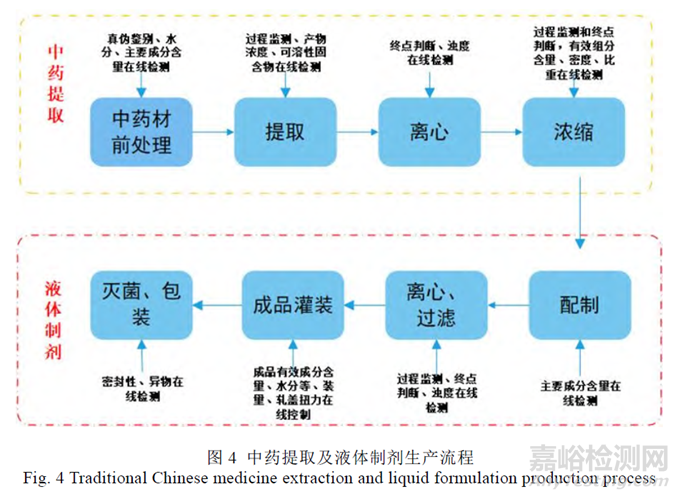

PAT 可在中药工业生产全过程进行运用,从中药提取到液体制剂和固体制剂,各生产环节都可灵活运用PAT 技术实现在线检测,为实行连续生产助力。中药生产过程中在线检测点分布见图4。

2.1 PAT 在中药提取生产过程控制中的应用

中药提取是中药生产过程必不可少的单元操作,其工艺方法、工艺流程的选择和设备配置都直接影响中药制剂的内在质量和临床疗效,因此对中药提取工艺过程中的关键工艺参数和关键质量属性进行在线检测及控制尤为重要。

2.1.1 原药材入库快检

中药化学成分十分复杂,且由于产地、气候不同,不同批次的中药材质量差异相对较大,此外还存在掺伪、掺假等现象,因此不能仅依靠抽检CPP 点放行,借助PAT 对中药原药材进行在线入库质量快检,快速鉴别有代表性的样品产地及主要指标性成分含量,区分真伪优劣,拒收不合格中药材,划分药材质量等级,并按等级入库储存,建立原药材质量数据库,为原药材加工调配提供依据,在生产时采用混批投料的方式来解决药材批次间质量差异大的问题。如范林宏等[31]利用便携式近红外光谱技术对川贝母及其掺伪品进行快速鉴别及掺伪量快速检测,建立了川贝母掺伪质量评价体系,可满足川贝母现场无损真伪鉴别需求;窦琳琳等[32]针对现场快速分析的需求,采用便携式近红外光谱仪建立东阿阿胶鉴别分析模型,并优选出特征波段,其模型能够准确区分东阿阿胶和其他品牌阿胶。文元新等[33]运用NIR 技术建立了中药红花中羟基红花黄色素A(HSYA)和山柰酚的PLS 定量分析模型及正交偏最小二乘法(orthogonal partial least squares discriminantanalvsis analysis, OPLS-DA)分类模型,可用于红花药材中HSYA 和山柰酚的快速测定以及有效识别不同产地及采收年限的红花样品。

2.1.2 中药前处理水分含量检测

中药材水分含量是中药前处理过程中的关键质量指标,直接影响药材粉碎粒度及投料量的准确性。中药材水分在线检测常用的技术有在线近红外(NIR)、在线微波(in-line microwave, MR)等。在实际生产应用中微波技术比近红外技术具有更高的穿透性,MR 方法微波谐振腔中产生的杂散场穿透深度为2~5 cm,相较于NIR 方法更能代表物质整体的水分含量,非常适合于中药材前处理质量控制过程中的水分检测。例如冷胡峰等[34]运用在线微波技术实时迅速检测净山药整体水分,并和药材烘干设备进行联合调控,当微波检测到净山药水分变化超出控制限度时,药材烘干温度或传送带速度随微波水分值发生变化,形成智能化闭环控制,实现中药材及饮片前处理水分的实时反馈控制。崔彭帝等[35]利用微波透射技术对8 种药材进行快速水分定量检测,结果显示,该技术可实现五味子、酸枣仁、茯苓、地龙、百合、黄芩和炒鸡内金药材含水率的高精度测量。

2.1.3 煎煮过程监测及终点判断

传统中药煎煮过程中,通常以煎煮时间衡量提取转移率,缺乏过程质量控制手段,难以掌控煎煮过程中各成分浓度的实时变化,提取终点确定不精确[36]。冷胡峰等[34]运用折光技术对中药提取过程的可溶性固形物进行在线监控,将在线折光仪装于提取罐的外循环管道上,实时检测一、二煎煮过程中的可溶性固形物含量变化,对数据进行分析建模,分析煎煮液中固形物的成分与煎煮效果(指标成分)之间的关系,为进一步优化煎煮过程提供基础数据,从而实现在线监控煎煮提取进度。曾敬其等[37]运用在线NIR 技术,建立了提取过程中沸腾时间状态属性的NIR 光谱移动窗口标准偏差模型,代替人工观察判断,促进中药制造提取过程中的数字化。刘薇等[38]采用在线紫外技术对中药千年健提取过程进行实时监控分析,建立了提取液紫外光谱变化趋势模型,实现对提取终点的判断。陈兆昱等[37]使用理想解排序法(technique for order preference by similarity to an ideal solution, TOPSIS)综合考量丹参提取液中8 种有效成分的含量,建立了以提取工艺和NIRS 数据为自变量,提取液有效成分含量为因变量的人工神经网络模型,模型可根据各批次丹参的近红外数据调整相应的提取工艺,实现对中药材质量波动产生的提取物质量差异进行补偿,减少提取液之间的质量差异,提升中药产品的质量一致性。

2.1.4 浓缩过程关键质量参数在线控制

浓缩液的相对密度是中药浓缩过程的关键质量控制参数。若浓缩后料液相对密度过低会增加后工序干燥操作时间,而相对密度过高会影响浓缩液流动性及干燥后的特性,影响浸膏过滤及其均一性。徐芳芳等[40]采用近红外技术,应用偏最小二乘法(PLS)建立青蒿浓缩过程在线快速检测模型,可满足青蒿生产过程中质量检测要求。吴春艳等[41]采集摩罗丹水提液浓缩过程的在线近红外光谱,运用偏最小二乘法建立芍药内酯苷、芍药苷、密度和固含物4 个关键质控指标的定量校正模型,模型预测结果准确可靠,可实现摩罗丹水提液浓缩过程中关键质控指标含量在线检测以及在线质量控制。李伟等[42]在线采集胃苏颗粒减压浓缩过程时的样品,采用近红外光谱(NIRS)结合偏最小二乘法(PLS)分别建立柚皮苷、橙皮苷、新橙皮苷和密度的定量矫正模型。模型预测结果可靠,可用于胃苏颗粒浓缩过程中柚皮苷、橙皮苷、新橙皮苷和密度的在线定量测定。

2.1.5 干燥过程多指标在线检测

喷雾干燥是一种把液体物料通过喷雾使其微粒化,在干燥室中与热风接触使水分迅速蒸发,从而直接获得粉粒制品的干燥方法。NIR 区域对水的检测吸收非常显著,因此固体粉粒中的水分很容易被测出。如江中健胃消食片浸膏粉在喷雾干燥过程中,采用在线近红外技术对浸膏粉水分、橙皮苷含量、粒径等关键质量指标实时监测,获取实时质量信息,加强生产过程控制,确保最终产品质量的均一性,是实时监控中药浸膏粉质量的有效手段[34]。此外,通过对多批次喷雾干燥后浸膏粉水分实际监测数据的观测,以水分作为新的依据变量,形成新的整体控制逻辑,最终形成以在线近红外检测为基础可动态调节水分的水分-进风温度的闭环控制逻辑。刘静等[43]运用外部参数正交化( external parameter orthogonalisation, EPO)重构小柴胡颗粒近红外PLS 模型,验证结果显示EPO 重构可显著提升模型的稳定性和准确性。

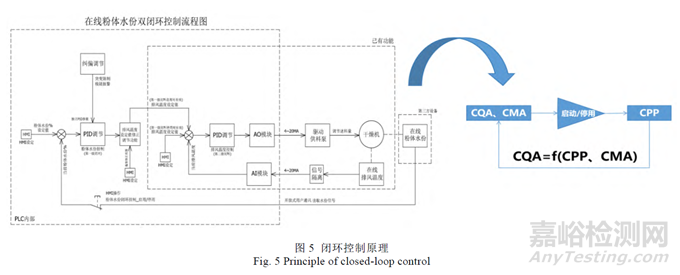

2.1.6 构建智能化闭环控制模型

结合在线检测技术,通过检测关键质量属性(CQA)调控关键工艺参数(CPP),建立中药提取“工艺-质量”智能化闭环控制模型,使生产过程关键工艺参数的动态自主调节及实时优化,从而实现各控制点关键质量属性成为工艺设备稳态控制充分且必要的条件。此外,建立提取过程质量控制闭环,实现超趋势物料分流与处理,见图5。当浓缩液指标成分含量偏低时,通过药材质量数据库,快速调配高含量药材进行提取并与低含量物料混合,完成药材入库、前处理、煎煮、静置到浓缩工序的闭环调节,实现提取物质的均一稳定,解决药材批次间差异大的问题,打造高效制造、质量均衡的中药连续制造生产体系。

2.2 PAT 在中药液体制剂生产过程控制中的应用

2.2.1 液体制剂配制过程在线检测

产品主成分含量是液体制剂配制过程中的关键质量参数,主成分含量的准确稳定是决定液体制剂质量的主要因素之一。采用PAT 对配制过程中主成分含量进行快速分析,确保中间产品的质量,缩短检测时间,提高效率。例如陈卡卡等[44]采用近红外在线检测参灵草溶液配制过程中腺苷和人参皂苷的含量,将腺苷和人参皂苷的光谱数据与相应的理化检测数据关联,采用偏最小二乘法(PLS)建立模型,样品含量与近红外光谱数据之间呈明显的线性关系,验证发现,模型预测结果与实验室检测结果具有较强的匹配性,说明采用近红外技术对液体制剂配制过程中关键质量参数进行在线检测是完全可行的。陈蓓等[45]在红参乙醇回流提取过程中,在线采集提取液的近红外光谱,用竞争适应性重加权采样算法(competitive adaptive reweighted sampling, CARS),无信息变量消除法(uninformative variable elimination, UVE),连续投影算法(successive projections algorithm, SPA)和随机蛙跳(random frog, RF)4 种算法进行光谱筛选,以提取液中含量高的人参皂苷Rg1 和含量低的人参皂苷Rc 为对象,建立PLS 模型,实现红参提取生产过程中关键质量参数人参皂苷Rg1 和人参皂苷Rc 含量的在线监控,为实现快速简便的红参提取液质量监测提供技术参数。

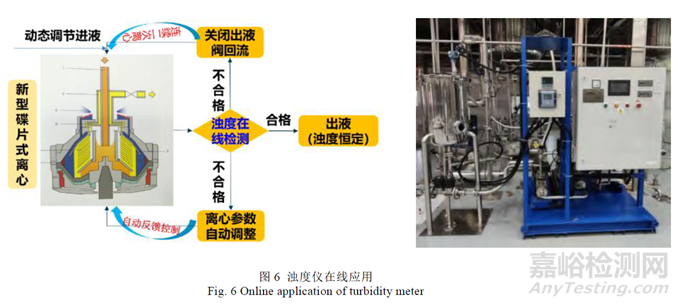

2.2.2 液体制剂离心、过滤过程在线检测

离心过滤是液体制剂的必要生产环节,该步骤可去除一些不溶杂质。碟片式离心机具有生产效率高、自动排渣等优势,是目前常用的离心设备之一,把浊度仪与碟片式离心机进行集成,实现浊度仪的在线应用,将检测结果及时反馈至离心机控制系统,调节设备参数控制,不合格产品进行二次离心、合格产品流入下一道工序,实现出液浊度恒定,保障产品质量及生产连续性,见图6。倪鸿飞等[46]针对银参通络胶囊关键工艺银杏叶大孔树脂纯化过程,建立遗传算法优化的极限学习机定量分析模型,实现对洗脱液中槲皮素、山柰酚和异鼠李素3 种成分含量的近红外光谱快速测定。王永香等[47]测定样本中新绿原酸、绿原酸、隐绿原酸及固含物的量,应用统计过程控制技术建立4 个指标的定量放行标准,并采用中心组合设计制备13 个批次不同工艺条件下的青蒿金银花醇沉样本作为验证集,验证定量实时放行标准的准确性,结果表明建立的单变量过程统计方法能更好地监控生产过程,对终点样本进行判断,达到实时放行的目的。

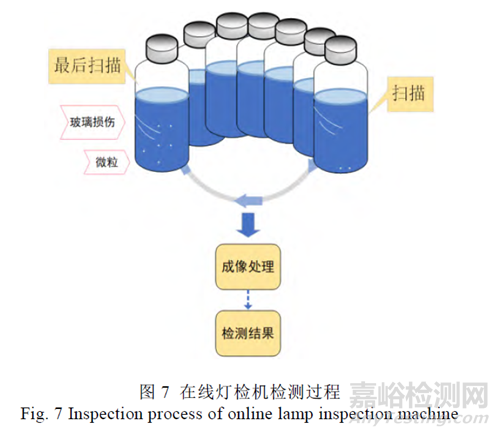

2.2.3 液体制剂灌封过程

液体制剂在罐封过程中,可能会出现药液中混入杂质、罐装瓶破损或出现划痕等问题,需要对瓶身外观缺陷及药液中杂质进行检测。在线灯检机采用高速视觉相机对药液杂质和瓶身外观瑕疵进行快速识别,灯检机工作时将每个瓶子高速旋转,再突然停下,利用液体运动的惯性,瓶子停在光电系统时微粒和液体还在运动状态,处理器侦测液体中的悬浮物质,在线实时获得被检测物的实际影像,同时显示检测结果[48]。检测过程见图7。对比传统人工灯检的方法,在线灯检机不仅检测效率高而且稳定可靠,其漏检率和误检率非常低,还可避免人工长期灯检后用眼疲劳问题。此外,所有灯检图像及统计数据实时储存在硬盘上或输出至生产实施系统(manufacturing execution system, MES),可形成电子批纪录或用于灯检质量大数据分析。

3、PAT 在GMP 管理中的作用

3.1 生产工艺过程管理的优化

药品生产质量管理规范(good manufacturing practice, GMP)规定药品生产要严格按照批准的工艺来进行,而PAT 倡导在遵循规章程序的同时,用科学的设计和质量的保障实现规章管理的灵活性,从而不断地改进和创新。从实验室到实际生产的过程中,批准的工艺相对是固定的,但生产企业的原材料、生产设备的性能、生产规模、生产环境等相对是变动的,这就要求生产中能根据不同的条件来进行实时监测与管理。PAT 是在实施原位监测和详实数据的基础上对工艺过程终点进行判断,确保产品质量,减少生产周期。例如流化床制粒阶段至关重要的参数是颗粒大小分布(particle size distribution,PSD),使用PAT 工具中的聚焦光束反射测量仪(focused beam reflectance measurement,FBRM)实时监测颗粒生长状态,分析生产工艺参数对PSD 的影响,基于实时监测数据为制粒的具体终点判断、过程控制提供依据,做到了对生产工艺的充分理解与控制,避免了传统离线取样分析带来的污染以及复杂的验证工作,最大程度地确保了制粒环节的产品质量[49]。

3.2 质量控制的优化

传统中药制剂质量控制均采用离线模式:即在各生产环节结束后,对中间体进行取样检测,检验达标后才能进入后续生产环节,直至获得成品,再对成品进行抽样检测。PAT 能对生产工艺过程中的关键工艺参数、关键质量属性等进行及时测量,纠正了传统中间抽样检验易引入污染和差错、不能及时控制等缺陷,保证了生产连续性,降低了产品的质量风险及检验成本,PAT 相较于传统的中间控制与监测而言优势明显。

3.3 实时放行与验证

随着GMP 管理理论的发展,人们越来越深切地认识到,仅凭质量检验难以保证和提高产品质量,尤其是那些质量出现问题就会产生严重后果的药品。GMP 认为,产品质量的优劣不仅依靠检验方法,更依靠设计开发、生产控制及物流管理等产品制造的所有环节,即质量来源过程。而实时放行(real time release testing, RTRT)作为基于工艺数据评估和确保中控物质和(或)最终物质符合可接受质量标准的能力,体现了GMP 药品质量控制以生产过程控制为中心的基本思想,要对中控物质或最终产品进行实时放行,必须以在生产过程中反应参数和物料性能的监测数据,以及与工艺控制的有效结合为基础,才能确保实时放行的可靠性与科学性,也可以证明每批物料生产都符合法定的质量标准。切实将对药品的质量控制从以前的“事后控制”转为“事前控制”和“事中控制”。对于生产工艺的验证,PAT 提供详实数据,边生产边验证,通过数据的不断积累与分析,来进行工艺的验证,同时也为工艺的革新提供强有力的支持。

4、结论

在全球视野下,过程分析技术在中药制造工业生产中的应用日益成为发展趋势。2017 年我国正式加入ICH 以后,加速推动PAT 相关技术和法规的研究,2022 年8 月已正式颁布了《化药及原料药连续制造指南》,2023 年11 月颁布了《中药口服制剂生产过程质量控制研究技术指导原则(征求意见稿)》,为行业开展中药口服制剂生产过程质量控制研究,提高中药质量可控性提供了参考和指导,必将加速推动PAT 在中药生产中的应用。

PAT 的应用贯穿于中药制造工业生产全过程,有利于保障最终产品质量的稳定性。一些实际应用案例表明,中药生产中实施过程监测可有效提高对生产过程的认识和理解,切实提高产品质量,解决传统质量控制方法存在滞后性、取样不具备代表性以及人为操作误差等问题。PAT 在中药生产中的应用涉及中药药剂学、自动控制、化学计量学、数学、计算机等多学科的交叉融合。企业在PAT 的实施过程中,不但要注重专门组建多学科交叉的人才团队,而且要强化与高校联合开展深入研究,对技术难题进行专项攻关,为加快推动PAT 在实际生产中的应用奠定基础。

生产高质量中药制剂产品是中药现代化的发展目标。中药质量稳定与人民群众的健康需求息息相关,随着智能制造、连续制造以及QbD 理念的发展应用[50],PAT 的应用也越来越广泛,在中药制造工业生产中融入过程分析技术,对生产过程关键工艺参数、状态参数、物料关键质量属性等实时在线检测,更好地保障药品质量,推动中药生产智能化转型升级。随着PAT 的快速发展和监管系统与政策法规的制定和完善,中药制造的数字化和智能化水平将进一步提高并进入快速发展的通道。