氧化石墨烯(GO)具有丰富的含氧官能团,易于对其进行共价和非共价改性,而且GO具有优异的物理阻隔能力,其在提高涂层耐腐蚀性方面展现出巨大的应用前景。遗憾的是,GO具有较强的范德华力和π-π相互作用,使其易于发生自聚集现象,导致GO的“迷宫效应”无法得到充分发挥,而且GO还具有一定的导电性,在涂层产生缺陷时容易发生局部电偶腐蚀,进而加速金属腐蚀。另外,在制备涂层的过程中,由于溶剂的挥发和不合理的固化方式,导致涂层容易产生微孔、微裂纹等缺陷,以上因素对涂层的长效防腐能力来说都是不利的。

为解决以上问题,华南农业大学材料与能源学院杨卓鸿教授团队以有机硅为“桥”,利用缩合反应将具有优异绝缘性和防腐性的零维材料纳米金刚石接枝到GO上,在加热条件下制备了具有长效防腐性能的复合涂层。此工作以《Silicone and nano-diamond modified graphene oxide anticorrosive coating》为题,发表于《Surface & Coatings Technology》。

改性氧化石墨烯复合涂料的制备

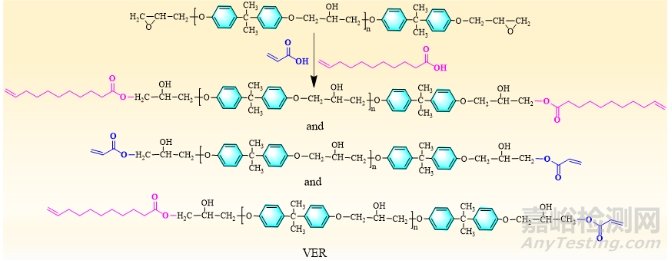

该工作首先采用丙烯酸和10-十一烯酸对环氧树脂E44进行开环反应,得到具有双键封端的VER树脂(如图1),随后以有机硅为“桥”将氧化的纳米金刚石(如图2)接枝到改性的GO上(如图3(2)),最后将多重改性的GO分散到VER树脂中,在加热条件下制备复合防腐涂层。

图1. VER树脂的制备过程

图2. 纳米金刚石的氧化过程

图3. GO的改性过程(1-2)和复合材料的制备(3)

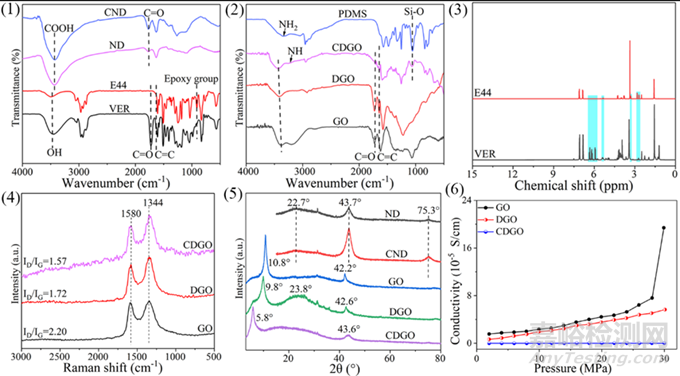

对合成树脂和改性纳米材料的结构表征

E44树脂与羧基开环后,在VER上生成了较多的羟基基团,导致分子内或分子间氢键作用增强,使VER上的羟基峰降低到了3438 cm-1;另外,在VER红外曲线上,在910 cm-1处没有检测到环氧基团的特征峰,说明E44上的所有环氧基团已被开环(如图4(1)所示)。在图4(3)中的VER上,没有观察到环氧基团在2.84~2.67 ppm和环氧邻近亚甲基在3.33~3.27 ppm的特征峰,而在6.4~5.8 ppm处,也没有检测到双键特征峰,这表明VER树脂被得到了成功制备。

由于在纳米金刚石表面存在较强的相互作用,获得的纳米金刚石主要是以团簇形式存在,而且排列紧密,难以分离。此外,由于纳米金刚石表面的有机结构有限,其在树脂中的分散性和界面相互作用较差,从而影响了纳米金刚石的性能。因此,在使用纳米金刚石修饰GO之前,需对纳米金刚石进行化学氧化处理,以改变其表面含氧基团的数量,分解纳米金刚石团簇,提高其分散性和反应性。本工作利用红外、XRD、XPS和SEM对改性的纳米金刚石进行了表征,确定了纳米金刚石被成功改性。

图4. ND、CND、E44和VER的FTIR谱图(1);PDMS、CDGO、DGO和GO的FTIR谱图(2);E44和VER的1H-NMR谱图(3);GO、DGO和CDGO的拉曼光谱图(4);ND、CND、GO、DGO和CDGO的XRD谱图(5);GO、DGO和CDGO的电导率和压强的关系曲线(6)

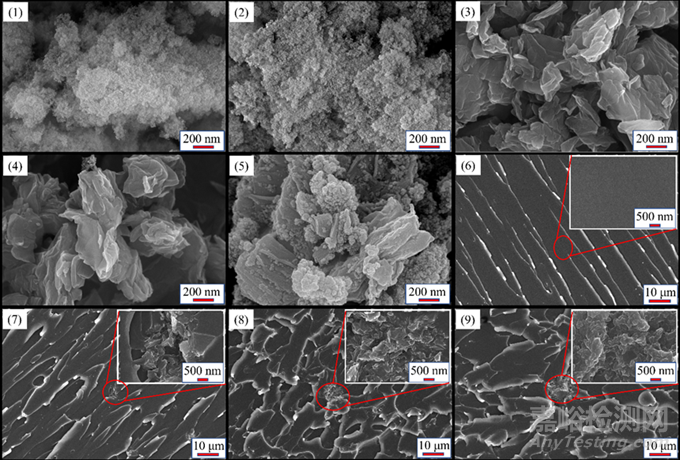

为了证明GO被纳米金刚石得到有效改性,本工作采用红外、拉曼、XRD、XPS、电导率测试和SEM对其进行表征,确定了改性GO的成功制备。通过图4(6)可以发现,GO被改性后,DGO和CDGO的电导率得到了下降,特别是在30 MPa时,GO、DGO和CDGO的电导率分别为1.9 × 10-4 S/cm、5.6 × 10-5 S/cm和9.6 × 10-9 S/cm。在这种状态下,CDGO已经达到电绝缘的临界电导率值(10-9 S/cm),这主要是因为GO表面被绝缘的纳米金刚石覆盖(如图5(5)),导致GO层之间接触不良。此外,通过布拉格方程得到,GO被改性后其层间距由0.82 nm增大到了1.52 nm,减弱了改性GO之间的π-π相互作用,限制了电子在改性GO之间的平滑迁移和材料中导电通路的形成。这类改性GO绝缘材料有望在防腐领域和对电子设备有绝缘和防腐要求的电子设备上得到推广应用。

图5. ND(1)、CND(2)、GO(3)、DGO(5)和CDGO(5)的SEM形貌图;VER(6)、VER-GO(7)、VER-DGO(8)和VER-CDGO(9)的SEM截面形貌图

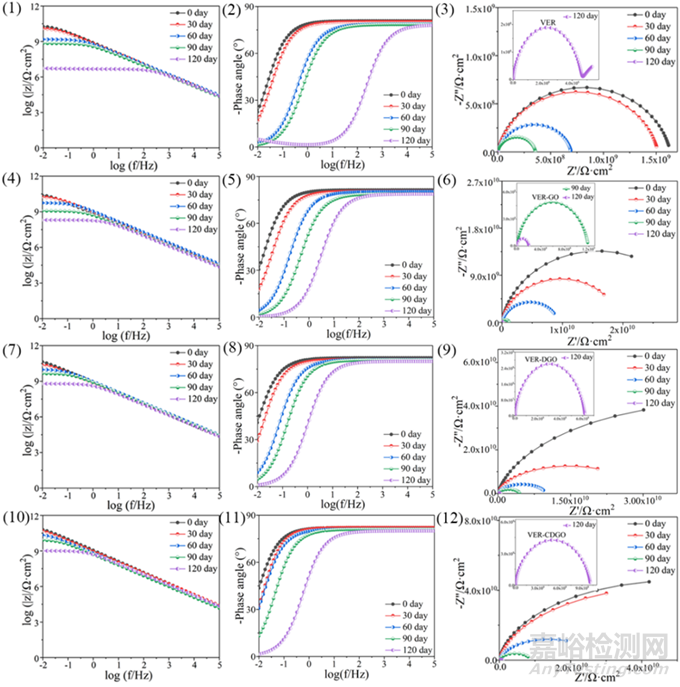

涂层防腐性能

将制备的涂层浸泡在3.5wt%的盐水中120天进行电化学测试发现,纯树脂VER涂层的阻抗模量(Zf = 0.01 Hz)由1.86 × 1010 Ω cm2降低到了5.01 × 106 Ω cm2,这是涂层在长期浸泡过程中被腐蚀介质严重侵蚀的结果,这从侧面反映出纯树脂涂层的长效防腐性能不足。相较而言,VER-CDGO涂层的阻抗模量由6.03 × 1010 Ω cm2仅降低到了1.00 × 109 Ω cm2,即使涂层被浸泡120天,其阻抗模量依然比对照组高出三个数量级,这说明GO经过纳米金刚石改性后,制备涂层的防腐性能得到了有效增强。VER-CDGO涂层在3.5wt%的盐水中浸泡120天后,其对金属的保护效率依然高达97.8%,这主要与纳米金刚石和GO的协同防腐作用有关。

图6. VER(1-3)、VER-GO(4-6)、VER-DGO(7-9)、VER-CDGO(10-12)在3.5 wt%的盐水中浸泡120天的Bode曲线、相角曲线和Nyquist曲线

涂层防腐机理

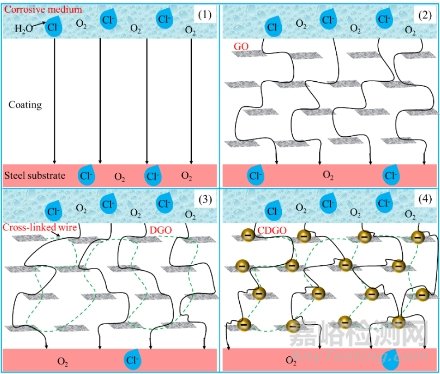

对纯树脂涂层来说,腐蚀介质很容易在短时间内通过涂层中产生的微孔、微裂纹等缺陷到达金属基体表面(图7(1)),因此,涂层VER的长期防护能力较差。对于涂层VER-CDGO(图7(4))来说,其优异的防腐性能是多种防腐机制共同作用的结果,与以下因素有关:(1)GO具有优异的抗渗性和化学稳定性,GO纳米片可在涂层中形成“迷宫效应”,通过延长腐蚀介质的渗透路径来延长腐蚀介质到达金属基体的时间,进行增强涂层的防护能力;(2)GO被改性后,改善了GO在树脂中的分散性和界面相互作用,使GO的“迷宫效应”得到了充分发挥。此外,GO上接枝的双键可以通过自由基聚合反应与环氧乙烯基酯树脂形成共价键,从而增强涂层的致密性,使腐蚀介质难以渗透到涂层内部,进而提高涂层的耐腐蚀性;(3)GO被绝缘处理后有效避免了涂层电偶腐蚀现象的发生;(4)GO和纳米金刚石的协同防腐作用;(5)GO表面电荷效应限制了氢氧化物离子在涂层-金属界面的扩散和氯离子向金属表面的扩散。

图7.涂层对金属的保护机制

结论

本工作采用两步法对GO进行了成功改性,在加热条件下制备了具有长效防腐性能的复合涂料。在3.5 wt%的盐水中浸泡120天后,纳米填料涂层在0.01 Hz下的阻抗模量比纯树脂高2-3个数量级,而且涂层VER-CDGO的耐腐蚀性最好,其防护效率高达97.8%,这主要归因于不同维度纳米材料之间的协同防腐作用,这为结合零维和二维纳米材料制备长效防腐涂层提供了参考依据。虽然本工作中使用不同尺寸的纳米材料制备的涂层表现出较好的协同防腐性能,但在选材时需要考虑纳米材料的来源、相容性、反应活性和防腐机理等因素,这对选择不同尺寸的纳米材料制备协同防腐涂层提出了挑战。

原文: https://doi.org/10.1016/j.surfcoat.2024.130584