您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-05-08 16:05

引 言

干气密封是以气体动压轴承为基础,通过对机械密封进行根本性改进而发展起来的一种新型非接触式密封。干气密封的极限速度高,密封性能好,寿命长,不需密封油系统,功率消耗少,操作简单并且运行维护费用低,已广泛应用于石油行业。干气密封的端面线速度较高,离心力、介质压力等综合作用产生的应力应变使动静环在受压和运转状态下易发生一定程度的机械变形和热变形,且由于动静环之间的气膜厚度仅有几微米,微小的变形就可能对密封效果和可靠性产生严重影响。因此,干气密封对摩擦副密封材料提出了较高要求。

SiC陶瓷是一种具有高强度、高硬度、耐高温、耐化学腐蚀、耐磨损、抗热震的高性能特种陶瓷材料。然而,当SiC陶瓷密封件之间进行密封摩擦时由于其高硬度特性,干气密封启停时两工作面发生黏合,摩擦因数增大,端面温度升高,导致局部发热引起热震,摩擦副之间抱死黏合,加剧了端面磨损,大大缩短密封件使用寿命,致使密封件提前失效。因此,需要对SiC陶瓷进行改性,研究表明,SiC陶瓷基体中均匀分布的纳米颗粒、晶须、纤维等可以通过裂纹桥联、裂纹偏转、钉扎裂纹、拔出增韧等方式抑制SiC陶瓷内部裂纹的扩展,从而提高其力学性能。

目前SiC陶瓷的烧结方法主要有反应烧结和无压烧结。其中,反应烧结SiC陶瓷的综合性能较差,无法满足干气密封要求,而无压烧结碳化硅的硬度、显气孔率、抗弯强度、抗压强度等性能优异,是干气密封摩擦副的理想材料。无压烧结又分为固相烧结和液相烧结,液相烧结通过利用能在高温作用下形成共熔液相的多元低共熔氧化物作为烧结助剂,能使陶瓷粉体的传质方式由扩散变为黏质流动,相较于固相烧结可以更大程度地降低陶瓷致密化所需的能量,更符合国家提出的节能减排的倡议。因此,液相烧结SiC陶瓷成为了SiC陶瓷密封材料领域的重要研究方向。

为此,作者以纳米TiN粉、SiC晶须(SiCw)为增强相,采用液相烧结法制备了碳化硅复合陶瓷,研究了不同烧结温度、不同增强相添加质量分数下复合陶瓷的烧结性能、显微组织和力学性能,揭示了增强相的协同增强机制,以期为液相烧结SiC陶瓷在干气密封中的应用提供参考。

1、 试样制备与试验方法

试验原料包括微米 α-SiC粉(平均粒径为0.5μm, 纯 度大于99%) 、纳米氮化钛粉 (Nano- TiN,平均粒径为20nm,纯度为 97%) 、微米碳化硅晶须(SiCw ,长径比大于 50,纯度为 95%) 、Al2O3 和 Y2O3 烧结助剂(生成钇铝石榴石 YAG) ,均由国药集团化学试剂有限公司提供 ,分析纯;分散剂为四甲基氢氧化铵和聚乙二醇(PEG) (平均相对分子质量为2 000),由上海阿拉丁生化科技股份有限公司提供,分析纯;黏结剂为聚乙烯醇(PVA), 由上海阿拉丁生化科技股份有限公司提供,分析纯;埋烧料为石墨(配位聚合物胶体)和Al2O3,由国药集团化学试剂有限公司提供,分析纯。按照增强相(Nano-TiN、SiCw)质量分数分别为 0,2.5%,5.0%,10.0%(二者质量比为1∶1),烧结助剂(Al2O3、Y2O3)质量分数为10%(二者质量比为4.7∶5.3)进行配料,按照图1所示工艺流程烧结制备SiC复合陶瓷。经喷雾造粒得到的造粒粉粒径为20~50μm。在Y11-63T型四柱液压机上先进行双面压制,压力为100MPa,时间为5min,再进行等静压压制,压力为250MPa,时间为5min。将压制成型的素坯埋至埋烧料中以抑制烧结助剂高温挥发,然后装入真空石墨炉中,在氩气(纯度为99.9%)气氛中进行真空无压液相烧结,先以10℃ ·min-1的升温速率升至1950℃,保温30min,再以相同的速率分别降至不同烧结温度(180,1850,190,1950℃),保温1h,随炉冷却。

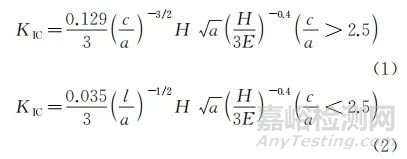

采用阿基米德法测定素坯和烧结体的密度,并计算得到相对密度。采用 HitachiS-4800型场发射扫描电子显微镜(SEM)观察陶瓷造粒粉的微观形貌以及经加工、抛光后的烧结陶瓷的表面和自然断裂形成的断口形貌。采用CMT5205型电子万能试验机进行三点弯曲试验,跨距为20mm,下压速度为0.5mm·min-1。采用RigakuD/max-RA型X射线衍射仪分析物相组成,铜靶,靶电压为40kV,工作电流为80mA,扫描范围为10°~80°,扫描速率为4(°)·min-1。采用HV-5型小负荷维氏硬度计测试显微硬度,载荷为98N,保载时间为15s,并采用压痕法测试断裂韧度KIC,计算公式为

式中:H为材料的硬度,HV;E为材料的弹性模量,MPa;l,a分别为压痕裂纹长度、压痕对角线半长,c=l+a。

2、试验结果与讨论

2. 1 造粒粉的微观形貌

由图2可见,随着增强相添加量的增加,造粒粉逐渐由圆球形变为椭球形,同时出现了向球心内凹的现象,但整体形状变化不大。这是因为增强相的加入会对粉体干燥过程中的水分挥发产生影响,从而降低粉体的流动性和成型性能。综合来看,当增强相质量分数在 5. 0% 以下时,造粒粉形貌变化相对较小,对最终的粉体成型影响不大。另外,图上圈出部分为棒状微米SiCw,可见增强相均匀分布在造粒粉中,这为协同增强提供重要条件。

2.2 SiC复合陶瓷的烧结性能

由图3可见:随着增强相添加量增加,1 900℃烧结SiC复合陶瓷的相对密度呈现先上升后下降的趋势,但变化幅度不大,当增强相质量分数为2.5%,5.0%,10. 0%时,烧结陶瓷的相对密度分别为96.47%,94.68% ,94.19%。这是因为增强相nano-TiN、SiCw与SiC基体的结合性较好,并且增强相尺寸较小,所以添加少量的增强相能够填补陶瓷基体中的缺陷与空隙,从而在一定程度上提高致密性能;但是增强相的添加会抑制素坯在烧结过程中的收缩,增加陶瓷内部缺陷,导致相对密度下降。

由图4可见:不同增强相添加量烧结陶瓷的物相均主要为6H-SiC,主晶相相同,此外还有少量的3C-SiC、AlN、YAG。AlN与SiC形成的固溶体可以促进SiC陶瓷的烧结,Al2O3和 Y2O3高温下反应生成的液相YAG可以加速粒子间的传质过程,大幅度降低 SiC陶瓷的烧结温度。

2.3 SiC复合陶瓷的显微结构

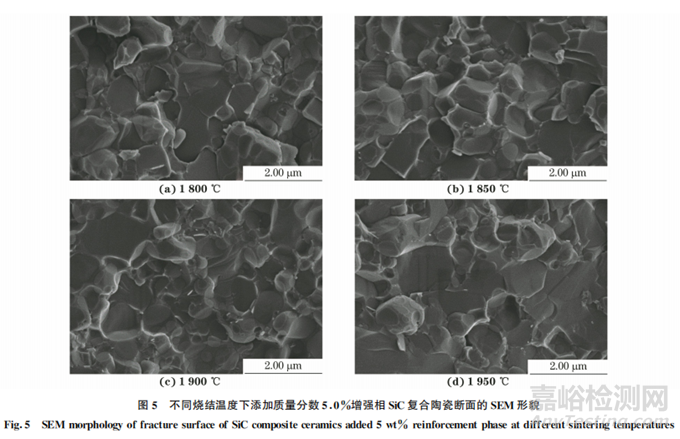

由图5可见:当烧结温度为1800℃时,陶瓷断面出现气孔和不规则空洞,表明陶瓷并未烧结完全;当烧结温度升至1900℃时,气孔和空洞几乎消失,表明陶瓷已经烧结完全,有较高的致密程度;当烧结温度为1 950℃时,断面出现空洞,可能是液相挥发所致。当烧结温度低于1950℃时,陶瓷晶粒平均尺寸在1μm左右,当烧结温度为1950℃时,晶粒平均尺寸约为2μm,晶粒长大。

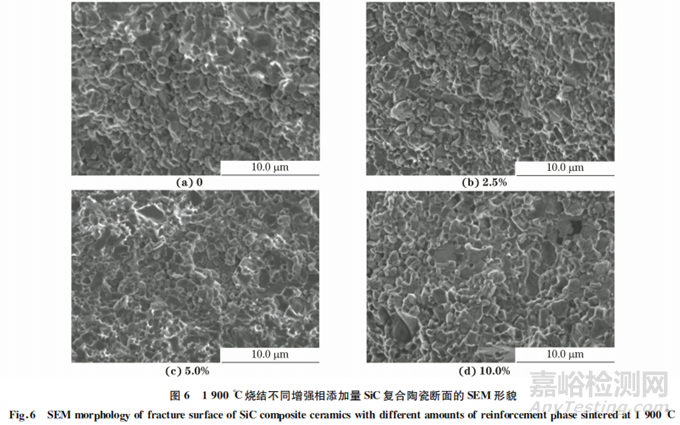

由图6可见:1900℃烧结温度下,与未添加增强相相比,添加增强相SiC陶瓷的晶粒尺寸明显变小,说明增强相对SiC陶瓷晶粒生长有抑制作用;不同增强相添加量陶瓷的断面微观形貌基本相同,晶粒结构排列紧密;当增强相质量分数分别为5.0%, 10.0%时,陶瓷中出现了一些尺寸不一的空洞,这可能是断裂时SiCw被拔出后留下的。SiCw拔出可以消耗裂纹扩展能量,佐证了增强相对陶瓷的增韧作用。

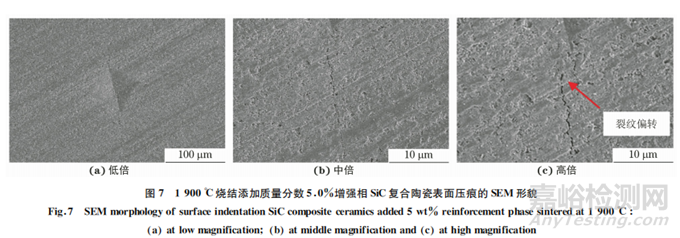

由图7可见:菱形压痕4角处的裂纹并没有沿对角线向外直线扩展,而是发生了比较明显的偏折,裂纹偏转角度甚至接近 90°。这主要是因为添加的增强相钉扎在基体中会使裂纹无法完全沿着应力方向扩展,从而发生裂纹偏折。裂纹扩展路径的延长无疑会大大提升复合陶瓷完全断裂所需的能量,加上 SiCw在陶瓷基体中起到的桥联、拔出等作用 ,可以进一步遏制裂纹的扩展,最终达到增韧增强的目的。但增强相添加量过多,也会导致增强相与基体结合性不佳,容易产生气孔、内部缺陷等问题,反而会影响复合陶瓷的力学性能。综上所述,增强相的最佳添加质量分数为5. 0%。

2.4 SiC复合陶瓷的力学性能

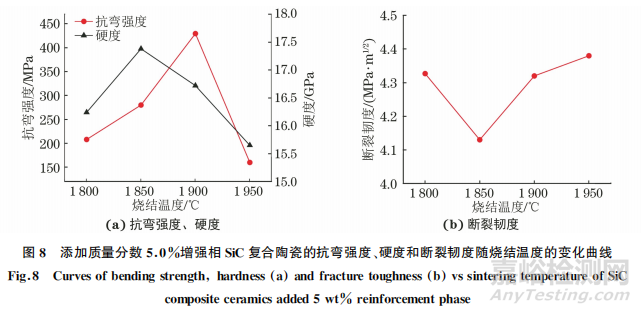

由图8可见:随着烧结温度的提高,添加质量分数5.0%增强相SiC复合陶瓷的硬度和抗弯强度均呈现先上升后下降的趋势,硬度在1850℃烧结时最大,为17. 38GPa,抗弯强度在1 900℃烧结时最大,为429. 51MPa;断裂韧度则呈先下降后上升的趋势 ,烧结温度为1950℃时最大,为4. 38MPa·m1/2, 烧 结 温 度 为 1 900 ℃ 时 略 小 于 最 大 值 , 为4. 32MPa·m1/2。当烧结温度为1 800℃时,陶瓷内部出现较多气孔和空洞,存在烧结不完全且致密性差的问题,因此硬度和抗弯强度较低,韧性较差 ;而当烧结温度提升至 1 850, 1 900 ℃时,随着液相YAG传质化效率的提高,陶瓷的致密性能得到明显改善,因此硬度和抗弯强度也有了较明显的提升;当温度继续升高至 1950℃时由于温度过高,传质过程加速,晶粒出现异常长大, 因此其硬度和抗弯强度反而降低 。综上可知,选择1900℃作为烧结温度,不仅陶瓷致密性较高,晶粒尺寸较小 ,还能在获得高强度高韧性的同时,硬度不受过多影响。

由图9可见:在1900℃下烧结后,SiC复合陶瓷的硬度随着增强相添加量的增加而下降,当增强相质量分数为10%时最小,为 16.34GPa,未添加增强相碳化硅陶瓷的硬度最大,为17.82GPa,变化幅度 (9%)不大 ;抗弯强度则呈现先上升后下降的趋势,当增强相质量分数为5. 0%时最大,为427. 37MPa,未添加增强相碳化硅陶瓷的抗弯强度最小;断裂韧度随增强相添加量的增加呈明显上升的趋势,当增强相质量分数为10%时最大,为4. 28MPa·m1/2,增强相质量分数为5. 0%时为4. 22MPa·m1/2。增强相对SiC复合陶瓷具有增韧作用,但过量添加反而会使SiC陶瓷基体收缩率下降,基体中缺陷增加,结构疏松,致密性能下降,反而导致材料的硬度和抗弯强 度均下降。综上所述 ,1 90℃下烧结增强相质量分数为5.0%的 SiC复合陶瓷具有最佳的综合性能,相对密度为94.68%,表面显微硬度为17.14GPa,抗弯强度为429.51MPa,断裂韧度为4.32MPa·m1/2。

3、结 论

(1) 水基陶瓷料浆经喷雾干燥造粒后,增强相纳米TiN和SiC晶须在造粒粉中分布均匀,为其协同增强提供重要条件;不同增强相添加量下烧结的SiC复合陶瓷物相均主要为6H-SiC和少量的3C-SiC、AlN、YAG。

(2) 当烧结温度升至1900 ℃时,添加质量分数5. 0%增强相SiC复合陶瓷烧结完全,相对密度较高,晶粒平均尺寸较小。与未添加增强相相比,添加增强相后 SiC复合陶瓷晶粒尺寸减小,晶粒结构排列紧密。

(3) 随着烧结温度的升高,添加质量分数5. 0%增强相SiC复合陶瓷的硬度和抗弯强度均先增大后减小,断裂韧度则先减小后增大;随着增强相添加量的增加,陶瓷硬度下降,抗弯强度先增大后减小,断裂韧度明显增大。当烧结温度为1 900℃,增强相质量分数为5.0%(纳米 TiN和SiC晶须质量比为1∶1) 时,SiC复合陶瓷具有最佳综合性能,相对密度为 94.68%,抗弯强度为429.51MPa,硬 度为17.14GPa,断裂韧度为4. 32MPa·m1/2。

来源:机械工程材料