您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-05-17 12:28

摘 要:以汽车控制臂焊接构件作为研究对象,利用SYSWELD 软件对控制臂构件的焊接热输入和焊接顺序进行优化。结果表明:当焊接热输入偏小时(2 015~2 266 J/cm),控制臂上下片之间的角焊缝焊根位置会出现未焊透缺陷;当焊接热输入适中时(2 527~2 701 J/cm),角焊缝能获得较好的焊缝熔宽和熔深。此外,对比分析不同焊接顺序下控制臂的残余应力和变形,发现采用先中间后两边(①④③⑤⑥②⑦⑧)的焊接顺序有利于降低控制臂整体的残余应力峰值;采用其它的焊接顺序时,控制臂整体的残余应力峰值较高,焊接变形也较大。试验与仿真结果对比表明,仿真结果的准确性较高,利用有限元仿真能优化汽车控制臂的焊接工艺,提高控制臂产品的焊接质量。

关键词:汽车控制臂;焊接变形;SYSWELD;有限元仿真

引言

控制臂作为汽车悬架系统的导向和传力元件,它将作用在车轮上的各种受力传递给车身,同时保证车轮能按照规定的轨迹运动[1−3]。此外,控制臂对车辆的平顺性、操控稳定性有着重要影响,直接关系到驾乘人员的安全[4]。因此,必须采用合理的控制臂焊接工艺,以满足其焊接接头在服役过程中对刚度、强度的要求。

通常,控制臂由上片、下片和套管组焊而成。然而接头位置由于电弧温度分布不均匀,在焊缝和母材处形成了较大的温度梯度,在随后的冷却过程中由于应力的作用而导致接头产生收缩变形[5−9]。焊接应力和变形是影响控制臂结构使用可靠性的关键因素,然而现有的文献中鲜有关于汽车控制臂焊接工艺优化的报道,相关制造企业在生产过程中均采用试焊的方法摸索焊接工艺,极大地浪费了人力和财力。随着计算机仿真技术的发展,通过有限元计算仿真对控制臂焊接工艺优化以减小焊接接头应力和焊接变形的研究成为可能 [10−14]。

笔者基于热弹塑性有限元理论,利用Hypermesh 软件建立汽车控制臂的几何模型,通过SYSWELD 软件模拟汽车控制臂在不同焊接工艺参数下的焊接接头应力与变形分布规律,进而对控制臂的焊接工艺进行优化,为汽车控制臂焊接接头应力与变形的控制提供数据支撑。

1、 焊接有限元模型建立

1.1 模型建立

试验采用企业现行的MAG 焊工艺参数,焊接电压19 V,焊接电流165 A,焊接速度0.01 m/s,保护气体Ar+20%CO2,保护气流速20 L/min。所用控制臂模型由SolidWorks 软件绘制,在焊接有限元分析中,为了降低网格划分难度和提高计算效率,对模型进行了简化,如图1 所示,删除了对仿真结果无影响的倒角。同时,利用专业网格划分软件 Hypermesh 对模型进行几何清理,重建模型中存在的尖角、重面以及不影响计算的结构,然后进行网格划分,最终得到网格单元总数量577 384,节点数683 581。

图1 控制臂构件的CAE 模型

Fig.1 The CAE model of control arm

1.2 材料属性

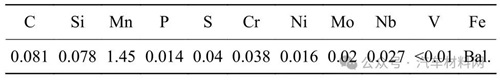

焊接仿真所使用的材料参数具有随温度变化的材料属性。试验所用控制臂材料为FB60 钢,其在高温条件下的热物理性能鲜有研究。因此,笔者采用试验的方法对FB60 钢在不同温度下的物理性能和力学性能进行了测量。FB60 钢各元素的质量分数如表1 所示,随温度变化的热物理参数与力学特性参数如表2 所示。

表1 FB60 钢化学成分

Table 1 Mass fraction of elements in FB60 steel %

表2 FB60 钢的性能参数

Table 2 Performance parameters of FB60 steel

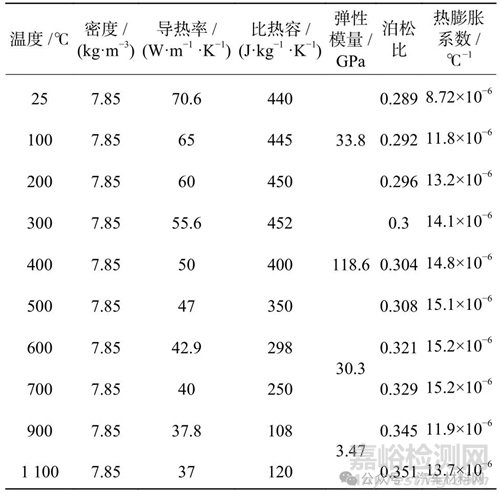

1.3 热源模型

控制臂利用MAG 焊进行焊接,采用双椭球热源模型能较好地反映熔池行为与温度场分布,其前、后椭球热流密度方程分别如式(1)和式(2)所示。

式中,q1(x,y,z)和 q2(x,y,z)分别为前、后半椭球的热流密度,J/(m2·s);Q 为热输入,J/cm;f1、f2 为前后两部分椭球体的能量分配系数,且f1+f2=2;a1、a2 为椭球长度,m;b 为椭球深度,m;c 为椭球宽度,m。

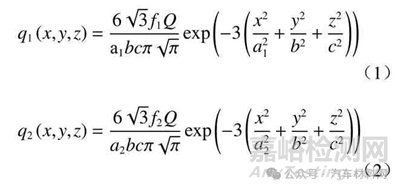

1.4 热源校核

利用SYSWELD 软件进行控制臂焊缝温度场计算,结果如图2 所示,1 500 ℃等温线与焊缝熔池边界,即焊接接头宏观金相图中的焊缝区与热影响区交界线非常接近。表明所建几何模型尺寸与热源模型参数合理,模拟的焊接接头温度场能够准确地反映焊接过程中温度场的分布规律。

图2 控制臂构件的温度场模型

Fig.2 Temperature field model of control arm

2、 控制臂焊接优化结果与分析

2.1 优化方案

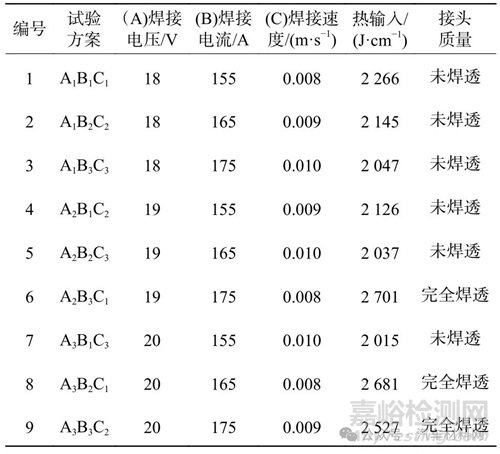

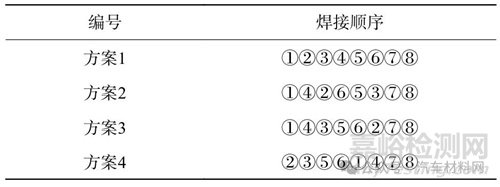

从控制臂焊接热输入和焊接顺序两个角度进行工艺优化,控制臂焊缝编号如图3 所示,在现行焊接工艺方案的基础上,选择焊缝2 进行试焊,焊接时热输入按表3 所示的正交试验参数进行设置。进而基于优化的焊接热输入,通过调整焊接顺序来减小控制臂的焊接应力和变形,制定的焊接顺序方案如表4 所示。

表3 正交试验参数

Table 3 Orthogonal experimental parameters

表4 施焊顺序方案

Table 4 Welding sequence scheme

图3 控制臂构件的焊缝示意

Fig.3 Schematic diagram of welds of control arm

2.2 热输入优化结果分析

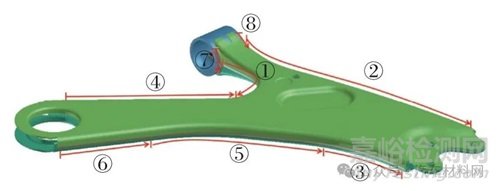

图4 为正交试验焊接接头熔池和热影响区分布示意,可以看出试验1、2、3、4、5 和7 焊接接头均未焊透,这主要是由于这些试验的热输入在2015~2 266 J/cm,热输入偏小,在控制臂上下片之间的角焊缝焊根位置存在未焊透的间隙,这些小间隙的存在将影响控制臂服役的疲劳寿命;试验6、8 和9 焊接接头实现了完全焊透,这主要是由于这些试验的热输入在2 527~2 701 J/cm,热输入量相对适中,同时从图4 中可以看出这三组焊缝的熔深和熔宽相差不大,能保证控制臂服役的疲劳寿命。

图4 正交试验焊接接头温度场分布

Fig.4 Temperature field distribution at welding joint for orthogonal experiment

图5 为正交试验焊接接头的变形分布,可以看出焊接接头残余变形在0.30~0.36 mm,未焊透的焊接接头残余变形较小,在0.30~0.32 mm,焊透的焊接接头残余变形相对较大,均为0.36 mm。同时,九组焊接接头残余变形最大位置均处于焊缝的收弧处,这是由于收弧处受已冷却焊缝金属的拘束,该处残余应力较大,故变形也较大。

图5 正交试验焊接接头变形场分布

Fig.5 Deformation field distribution at welding joint for orthogonal experiment

2.3 焊接顺序优化结果分析

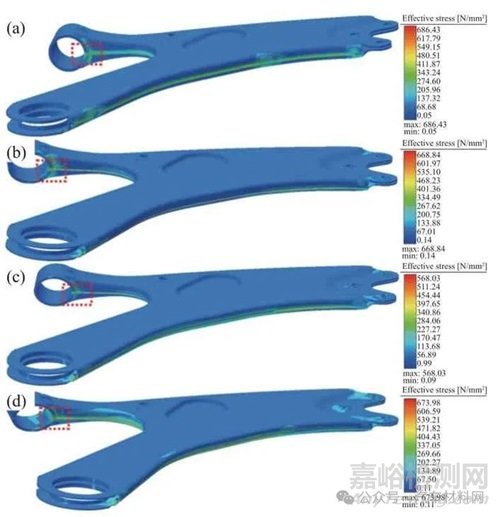

图6 为不同焊接顺序下控制臂构件的残余应力分布,可以看出尽管焊接顺序不同,但控制臂中最大残余应力的位置相一致,均在焊缝①与焊缝⑦相交汇处的夹持位置。比较4 种焊接顺序下控制臂构件的最大残余应力,发现方案4 的焊后残余应力峰值最大,达到了673 MPa,同时焊缝及其附近母材的残余应力值也较大,其原因在于方案4 中焊缝①焊接时焊缝②、③、⑤、⑥已完成焊接,它们对焊缝①的焊接有约束作用,高温焊缝区域在冷却过程中不仅受到周围构件的影响,而且随后在焊缝⑦焊接时焊缝①的起弧位置发生了重熔,同时该位置又受到工装的约束作用,使得焊接残余应力未能得到及时释放。相比之下,方案3 的焊后残余应力峰值最小,为568 MPa,同时焊缝及其附近母材的残余应力值也相对较小。其原因在于方案3 中焊缝①最先完成焊接,焊缝⑦焊接时焊缝①已经冷却,尽管焊缝①的起弧位置会再次重熔,但对该位置处的残余应力峰值影响不太大,而且与之临近的焊缝②在未完全冷却时就已经开始了焊缝⑦的焊接,其对该位置冷却时的约束作用不大。方案1 和方案2 的焊后残余应力峰值接近,方案1 的峰值略大,为686 MPa,方案2 的峰值为668 MPa,这两种焊接方案中焊缝②的焊接时间靠前,在焊缝⑦焊接时,焊缝②已经冷却,对焊缝①与焊缝⑦相交汇处的约束作用较大,因此,这两种方案的残余应力峰值都较大,且相接近。

图6 不同焊接顺序下控制臂构件的残余应力分布

Fig.6 Residual stress distribution in control arm with different welding sequence

(a)~(d)分别为方案1~4

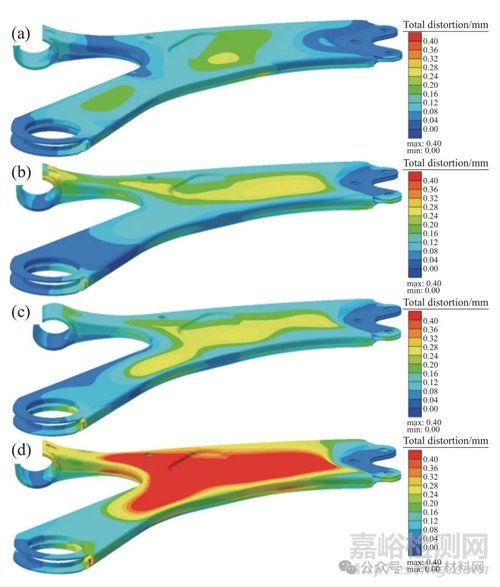

图7 为不同焊接顺序下控制臂构件的变形分布,可以看出方案4 的变形最大,最大变形量为0.64 mm,且都分布在控制臂上片的中间位置;方案3 的变形量次之,最大变形量为0.41 mm,控制臂上片的中间位置仍为变形量较大处;方案2 的最大变形量为0.34 mm,控制臂上片的中间位置和控制臂上片与套筒连接处的变形量较大;方案1 的最大变形量为0.31 mm,控制臂上片中间位置的变形量较大。

图7 不同焊接顺序下控制臂构件的变形分布

Fig.7 Deformation distribution in control arm with different welding sequence

(a)~(d)分别为方案1~4

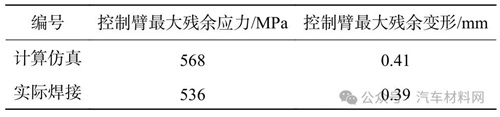

2.4 最优参数验证

根据2.2 节中热输入优化和2.3 节中焊接顺序优化,得到控制臂焊接的最优热输入范围为2 527~2 701 J/cm,最优焊接顺序为①④③⑤⑥②⑦⑧。采用优化后的焊接热输入和焊接顺序进行控制臂的焊接,得到控制臂的最大残余应力和变形如表5 所示,可以看出最大残余应力和变形与计算结果接近,最大残余应力的误差为5.9%,最大残余变形的误差为5.1%,可见采用有限元计算仿真能实现控制臂焊接工艺的优化,提高汽车控制臂的产品质量。

表5 试验和模拟结果对比

Table 5 Comparison of experimental and simulation results

3、 结论

通过对汽车控制臂结构进行焊接热输入和焊接顺序优化计算,得到如下结论:

1)控制臂在进行焊接时,焊接热输入不能过小,否则容易造成未焊透,将影响控制臂构件服役的疲劳寿命。

2)正交试验结果表明,热输入2 527~2 701 J/cm时,能获得较好的焊缝熔深和熔宽;热输入小于2 527 J/cm 时,控制臂焊缝会有未焊透等缺陷。

3)采用先中间后两边的焊接顺序(①④③⑤⑥②⑦⑧)时,控制臂的残余应力相对较小。

4)利用有限元仿真的方法可以优化汽车控制臂构件的焊接热输入与焊接顺序,为控制臂焊接工艺的制定提供了理论指导。

5)当前的有限元几何模型对实际控制臂构件做了简化处理,影响了有限元仿真结果的精度。在今后的工作中,将完善有限元模拟各步骤的参数,进一步提高有限元仿真结果的准确性。

参考文献

[1]Jiang Rongchao.Research on lightweight multi-objective optimization method and performance matching for car suspension components[D].Jilin: Jilin University,2016.(蒋荣超.轿车悬架零部件性能匹配与轻量化多目标优化方法研究[D].吉林: 吉林大学,2016.)

[2]Jin Yi,Liu Jin,Zhen Tong,et al.Research on fatigue behavior of 800 MPa grade high strength steel used for chassis control arm[J].Shanghai Metals,2021,43(6):47−51.(金一,柳进,甄彤,等.底盘控制臂用800 MPa级高强度钢的疲劳特性研究[J].上海金属,2021,43(6):47−51.)

[3]Li Y,Yang H,Xing Z.Numerical simulation and process optimization of squeeze casting process of an automobile control arm[J].The International Journal of Advanced Manufacturing Technology,2017,88(1):941−947.

[4]Lu Chunyan,Xu Zhaolei,Liu Hejun,et al.Multi-objective topology optimization design of automobile suspension control arm[J].Mechanical &Electrical Engineering Technology,2021,50(10):93−95,131.(鲁春艳,徐赵磊,刘何俊,等.汽车悬架控制臂多目标拓扑优化设计[J].机电工程技术,2021,50(10):93−95,131.)

[5]Zhang Yi,Han Yang,Zhang Zhou.Numerical simulation of stress and deformation of Q690D high-strength steel thick plate multi-layer and multi-pass welding[J].Hot Working Technology,2022,51(8):117−121.(张义,韩阳,张舟.Q690D高强钢厚板多层多道焊应力与变形的数值模拟[J].热加工工艺,2022,51(8):117−121.)

[6]Zheng B,Yang S,Jin X,et al.Test on residual stress distribution of welded S600E high-strength stainless steel sections[J].Journal of Constructional Steel Research,2020,168:105994.

[7]Colombo T C A,Rego R,Faria A R D,et al.Processing-induced residual stresses in TWIP steel weld spots[J].Materials and Manufacturing Processes,2020,32(5):572−578.

[8]Kromm A,Lausch T,Schröpfer D,et al.Influence of welding stresses on relief cracking during heat treatment of a creepresistant 13CrMoV steel: part I-effect of heat control on welding stresses and stress relief cracking[J].Welding in the World,2020,64(5):807−817.

[9]Dong Xianchun,Zhang Xi,Chen Yanqing.Microstructure and toughness in the coarse grain region of low carbon bainite high strength steel plate for Q690CFD[J].Iron Steel Vanadium Titanium,2011,32(1):62−66.(董现春,张熹,陈延清.低碳贝氏体高强钢Q690CFD焊接粗晶区组织韧性[J].钢铁钒钛,2011,32(1):62−66.)

[10]Yi J,Zhang J,Cao S,et al.Effect of welding sequence on residual stress and deformation of 6061-T6 aluminium alloy automobile component[J].Transactions of Nonferrous Metals Society of China,2019,29(2):9−15.

[11]Pavan A R,Arivazhagan B,Vasudevan M,et al.Numerical simulation and validation of residual stresses and distortion in type 316L (N) stainless steel weld joints fabricated by advanced welding techniques[J].CIRP Journal of Manufacturing Science and Technology,2022,39:294−307.

[12]Ghafouri M,Ahn J,Mourujärvi J,et al.Finite element simulation of welding distortions in ultra-high strength steel S960 MC including comprehensive thermal and solid-state phase transformation models[J].Engineering Structures,2020,219:110804.[13]Rong Y,Xu J,Huang Y,et al.Review on finite element analysis of welding deformation and residual stress[J].Science and Technology of Welding and Joining,2018,23(3):198−208.

[14]Wang X,Gong J,Zhao Y,et al.Numerical simulation to study the effect of arc travelling speed and welding sequences on residual stresses in welded sections of new ferritic p92 pipes[J].High Temperature Materials and Processes,2016,35(2):121−128.

来源:钢铁钒钛