您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-05-22 11:18

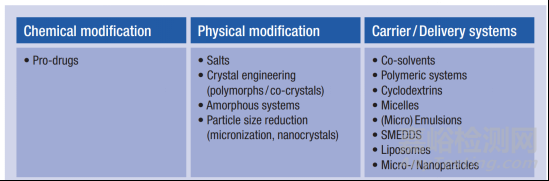

口服给药途径因其患者依从性高、方便、成本效益低、微生物问题风险低等优点,仍是首选的给药途径。在胃肠道(GIT)中有足够的溶解度是设计用于口服给药的药物可用于药物吸收的必要条件。然而,超过40%的活性药物成分(API)面临与溶解度相关的挑战,导致体内性能不可预测。越来越多的难溶性药物分子必须开发成增溶制剂,以保证病人给药时药物的高生物利用度以及可靠吸收。可以采用不同的方法来克服溶解度问题。图1概述了提高药物分子溶解度和生物利用度的常用方法。

图1 克服药物难溶性的各种方法

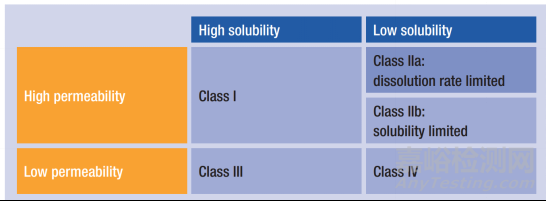

通常,制药公司会寻求一种方法来修饰分子,使其变得更易溶解。这可以是一种合适的盐;它也可以是在体内代谢成最终药物分子的前药。如果这失败了,药物配方设计师面临的挑战是确定一种合适的方法来提高药物分子的生物利用度。在选择解决此问题的方法之前,需要定义溶解度问题,为了更好的通过化合物溶解度情况去定义制剂增溶策略,科学家在生物药剂学分类系统(BCS)的基础上进行修订,重新定义一种新的分类方式,即药物可开发性分类系统(DCS)。II类药物现在细分为IIa类,其中溶出速率是一个挑战,可以通过API粒度及粒度分布的减小来改善;而IIb类,药物分子的表观溶解度较低,化合物溶解度限制药物体内的吸收,可以通过化合物固态形式的改变(如选择亚稳定晶型,无定形形式或者无定形固体分散体)来克服(图2)。

图2 生物药剂学分类系统

1961年,Sekiguchi和Obi首次提出了固体分散体的概念,以提高水溶性较差的活性药物成分(API)的溶解度和生物利用度。高API表面积和改善的润湿性是导致固体分散体配方溶出度增加并因此提高生物利用度的重要因素。

在固体分散体配方概念提出约40年后(2000年初),无定形固体分散体(ASD)一词被创造出来,专门用于描述API无定形嵌入聚合物基质中的固体分散体。除了上述溶出度增加外,ASD还通过两种作用提高了属于BCS II类和IV类的难水溶性药物的生物利用度。首先,与结晶药物相比,无定形药物表现出更高的表观溶解度。其次,聚合物阻碍了热力学不稳定的无定形API的结晶。

总之,固体分散体通常被定义为一种或多种API在理想惰性载体(通常是亲水基质,例如聚合物)中的紧密分散体。将难溶性化合物制备成固体分散体,可能会导致API粒径减小、润湿性改善、团聚减少、药物物理状态的变化以及可能在分子水平上分散,进而提高药物的溶出和溶解度,使得药物浓度在胃肠道吸收部位可以达到过饱和状态,提高药物的体内吸收和暴露,提高药物疗效。

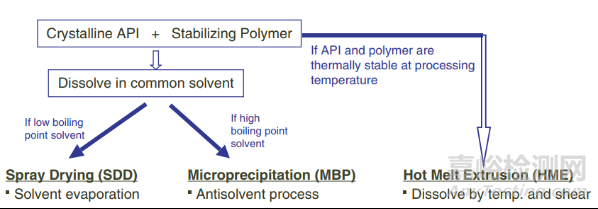

固体分散体的物理状态将取决于载体和药物的物理化学性质、药物载体的相互作用和制备方法。如果药物和聚合物在分子水平上紧密混合,即形成固体溶液,则可以在聚合物中实现物理上稳定的无定形API固体分散体。分子水平的混合是通过将两种组分溶解在溶剂中(基于溶剂的技术)然后去除溶剂来实现的,或者通过将两种组分熔融或者溶解为液体状态直接混合。目前,制药工业中用于制造固体分散体的最相关技术是(1)喷雾干燥,(2)熔体挤出,(3)和共沉淀。其中,最主要的固体分散体制备方法为热熔挤出和喷雾干燥。图3概述了固体分散体常见三种制备工艺的关键点。

图3 固体分散体常用制备工艺技术

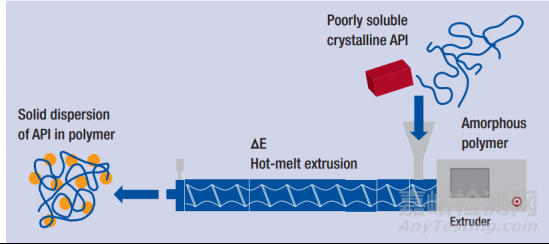

大约在2000年,热熔挤出(HME)技术在ASD制造中的制药应用开始得到逐步关注。必须克服晶格能量才能将药物转化为无定形形式。药物和聚合物需要混合并随后共分散。HME工艺涉及将API-聚合物粉末混合物送入同向旋转的双螺杆挤出机中。聚合物的熔化或软化是由于料筒外壳的加热或输送和混合螺杆元件所施加的剪切力而发生的。这就是挤出机通过对药物和聚合物施加剪切应力来完成的工作。它通过摩擦产生能量,以克服晶格能量并软化聚合物。在挤出机螺杆上,材料同时混合和分散。结果,API通过升温和混合溶解到聚合物熔体中,形成均匀的单相熔体,API(结晶)和无定形聚合物被送入挤出机,输送,在挤出机内受到剪切,随后在一定压力下将熔体挤出。然后收集熔体并冷却形成ASD,可用于进一步加工。热熔挤出工艺流程图如图4所示。

图4 热熔挤出工艺过程示意图

在制药行业中,热熔挤出已被用于各种目的,例如:提高药物的溶出度和生物利用度;控制或改变药物释放;掩味;稳定API及注射剂和局部给药递送系统。提高难溶于水的API的溶出度和生物利用度是制剂开发的重要挑战。

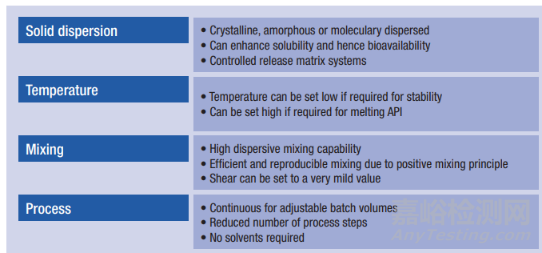

一旦开发出来,热熔挤出是一种可靠且强大的工艺,具有成本效益优势。与其他生产固体分散体的方法相比,它的复杂性要低得多,因为这种剂型的制造只需要几个步骤,并且避免使用有机溶剂。图5为热熔挤出工艺的优点和优势。

与基于溶剂的形成固溶体/分散体的方法相比,热熔挤出还具有优势:

无需处理爆炸性溶剂

无残留溶剂

连续加工的可能性

更少的工艺步骤

高产品密度

无尘颗粒(例如用于HAPI配方)

小规模设备

非水性工艺

图5 热熔挤出工艺的优点和优势

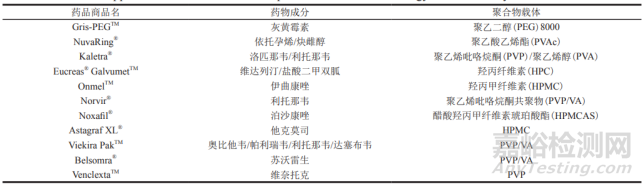

表1 FDA批准的应用HME技术制备的难溶性药物产品及其聚合物载体

总结:在创新药的开发中,越来越强调制剂科学家在药物发现和药物开发中的作用,很多的专业书籍刊登药物科学家的文章,文章也申明和强调:药物发现与开发失败的本质原因在于制剂和发现科学家之间缺乏合作和适当的整合。因为药物的溶解性问题限制药物的体内药效的发挥,需要采用诸多的增溶技术去改善和克服这一创新药临床前及临床研究的拦路虎。固体分散体技术从提高到至今已经经过了60来年的发展与应用,对其增溶原理的把握以及技术特点的研究越来越成熟,上市产品表1为FDA批准的应用HME技术制备的难溶性药物产品及其聚合物载体。由于HME技术具有过程无溶剂化、可连续加工、自动化控制程度高、工艺重现性好、易于在线工艺过程分析及规模扩大化等优势,已广泛应用于固体分散体、熔融连续造粒、防滥用制剂(abuse deterrent formulations,ADF)及口服缓控释制剂等的开发。

参考文献

1.Structured Development Approach for Amorphous Systems

2.A Hot-Melt Extrusion Risk Assessment Classification System for Amorphous Solid Dispersion Formulation Development

3.热熔挤出工艺中促进难溶性药物溶出的聚合物载体概述

4.Hot Melt Extrusion with BASF Pharma Polymers

来源:药研