您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-05-31 21:35

摘 要 / Abstract

口服固体制剂(oral solid dosage forms,OSD)具有服用、运输、携带方便,质量稳定性好,释放速率可满足不同临床需求等特点,在保护和促进公众健康方面发挥着重要作用。但是,现行的实验设计研究方法囿于耗时长、成本高且结果不可预测的困境。本文介绍了建模与模拟方法的优势,以及课题组在OSD建模与模拟方面的研究进展,以期为OSD由批制造向数字化、连续化和智能化等先进制造转变提供理论基础及研究范式的转变思路。

Oral solid dosage forms(OSD) exhibit characteristics of convenient transportation, good quality stability, and can meet different clinical needs for release rates, playing an important role in protecting and promoting public health. However,current experimental design research methods are limited by the challenges of time-consuming processes, high costs, and unpredictable results. This article introduces the advantages of modeling and simulation methods, as well as the research progress of the research team in OSD modeling and simulation, in order to provide a theoretical basis and paradigm shift for the transformation of OSD from batch manufacturing to advanced manufacturing approaches such as digitalization, continuity,and intelligence.

关 键 词 / Key words

口服固体制剂;先进制造;建模与模拟;工艺模型

oral solid dosage forms; advanced manufacturing; modeling and simulation; process modeling

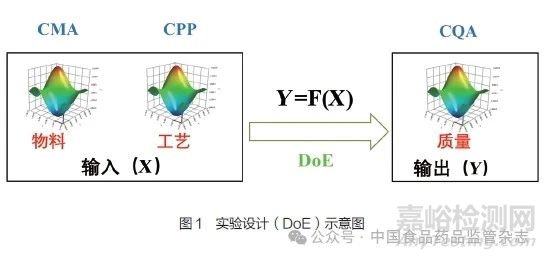

口服固体制剂(oral solid dosage forms,OSD)具有服用、运输、携带方便,质量稳定性好,释放速率可满足不同临床需求等特点,是目前广泛使用的药物剂型。相关数据显示,2022年全球OSD市场规模达5553亿美元,且以年均复合增长率8.1%的速度稳步增长,在保护和促进公众健康方面发挥着重要作用[1]。近年来,随着新分子实体不断被发现,新装备、新辅料(如共处理辅料、预混辅料等)层出不穷,先进的制造方式如连续制造(continuous manufacturing,CM)、3D打印技术不断涌现,极大促进了OSD的快速发展[2-3]。OSD的生产过程实质是对原辅料颗粒的加工处理,包括粉碎、混合、制粒和压片等单元操作,如何提取其中蕴含的变量间的影响规律,建立可靠的关键性能参数的工艺模型,是制剂工艺研究的重要环节之一。基于质量源于设计(quality by design,Qb D)理念,通过实验设计(design of experiment,Do E)方法,是当前最新的系统研究方法(图1)。

然而,通过该方法构建的黑盒子数学模型,对制备过程演变缺乏科学理解,因果关系描述及可解释性不显著,且模型缺乏内在机理的理性指导,难以挖掘和描述数据中的共性规律,其通用性(generalization)仍有待进一步研究[4]。同时,该方法受操作单元、原辅料种类、过程参数变量、装备的几何结构等多维度参变量的影响,且表现高维、变量间相互耦合等特征,一方面高维变量导致研发成本急剧攀升,另一方面对质量影响的内因诊断缺乏系统性、推演性分析,严重制约OSD由批制造向数字化、连续化和智能化制造转变。因此,亟须采用新的研究策略进一步挖掘制备过程中的科学知识,建立系统性、推演性、可解释性、通用性的工艺模型,从而实现更为科学的制造过程,满足“四个最严”的监管要求。本研究旨在为推动我国医药行业技术革新和创新,加快我国由制药大国向制药强国跨越提供理论基础和重要的科技支撑。

1、建模与模拟

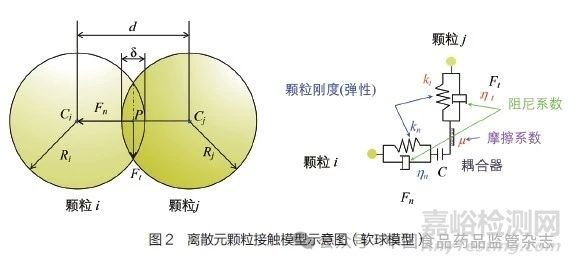

近年来,随着计算机及相关技术的快速发展,数值模拟替代试错法是制药领域的研究热点方向[5]。数字孪生(digital twin,DT)是以数字化方式创建物理对象的虚拟模型,用于实现物理世界和虚拟世界交互融合,其中DT虚拟模型的精准构建是实现DT落地应用的前提[6-7]。2022年11月和2023年3月,美国食品药品监督管理局(FDA)和我国国家药品监督管理局药品审评中心分别发布了《建模与模拟在FDA的成功与机遇》(Successes and Opportunities in Modeling&Simulation for FDA)[8]和《化药口服固体制剂连续制造技术指导原则(试行)》[9],强调建模与模拟(modeling and simulation,M&S)在药品研究和监管决策中的重要作用。其中,离散的粒子尺度M&S方法如离散元法(discrete element method,DEM)用于研究颗粒材料行为,是国内外学者采用的主要方法之一。DEM建立在牛顿第二运动定律的基础上,分别将颗粒接触的法向力和切向力简化为弹簧元件、阻尼元件和滑动元件等,并引入弹性系数、阻尼系数和摩擦系数来计算整个颗粒体系运动规律(图2),可从介观(mesoscopic)角度刻画颗粒系统的宏观力学特性,在认识颗粒材料介观尺度结构和洞察新现象等方面发挥了强大作用[10-11]。近年来,DEM被广泛应用于粉体混合、填充和压片等工艺过程模拟分析,为深入理解混合行为、粉床动态变化、含量均一性和停留时间分布(residence time distribution,RTD)提供了实验难以监测的微观信息[12-13]。

2、OSD工艺建模

课题组首先对OSD常用辅料的本征参数和接触参数进行标定,以提升缸法休止角为响应值,通过筛选试验设计(PlackettBurman)、最陡爬坡及效应面法(Box-Behnken)等试验设计,筛选并优化离散元仿真参数,以漏斗注入法休止角和剪切盒法休止角进行稳健性考察,MATLAB随机抽样50组进行离散元仿真模拟。采用BP神经网络算法对模拟结果进行训练,得到理想的神经网络模型后分别对以上淀粉离散元接触参数进行预测,并进行物理实验验证。获得的参数组合休止角预测值与模拟值的相对误差均小于2.5%,表明该参数组合稳健性好。通过分析力链(force chain,FC)的形成,进一步揭示了休止角测量方法导致测量结果差异的内在原因[14-16]。

在颗粒物料属性与混合特性影响的研究中,通过模拟密度、体积分数和粒径相同的二元颗粒体系的混合过程,发现随着搅拌的进行,最终达到混合均匀的状态。对于不同体积比和密度比的二元颗粒体系,随着体积比的减小,混合效果不理想;但随着密度比的增大,混合效果增强。当二元颗粒体系中的密度、体积分数和粒径相同时,混合均匀性的相对标准偏差(RSD)最小,混合效果最好(图3)。

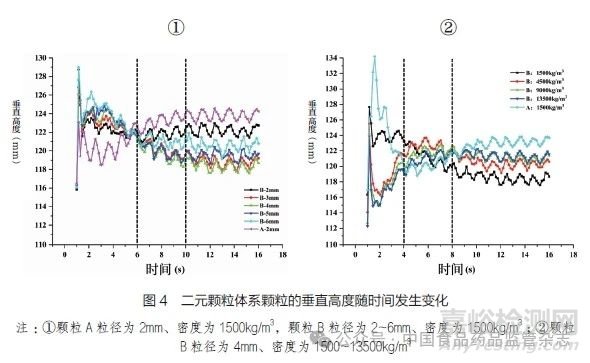

在不同的二元颗粒体系中,颗粒密度和粒径对混合过程产生交互影响(图4)。当密度相同、粒径不同的二元颗粒体系混合时,小颗粒易进入大颗粒间隙,且颗粒粒径越大,越容易出现在床层表面,如巴西果效应现象(图4①)。当密度和粒径都不同的二元颗粒体系混合时,起始出现密度效应占主导地位,产生类似反巴西果效应现象;后期因粒径差异产生向上浮力,削弱了因密度差异产生的重力,表现为粒径效应占主导地位(图4 ②)。

为了获得颗粒在冲模内的应力分布情况,从数值结果中分别提取了片剂不同部位的应力变化情况(图5)。结果发现,受应力较大的颗粒往往出现在颗粒与模具的接触位置(图5⑤中红虚线圈部位),这也可以解释压片过程中粘冲的原因[17]。

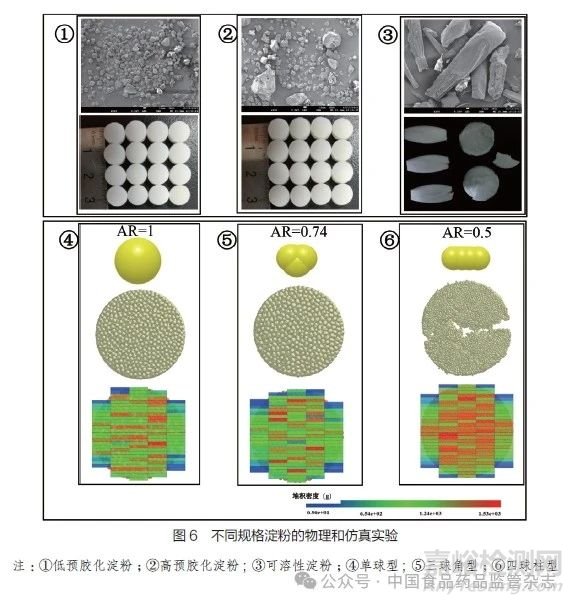

不同规格的淀粉具有不同的形态结构和粒径分布,可压性也存在差异。从图6可以看出,低预胶化淀粉和高预胶化淀粉可以压缩成片(图6①和②),而可溶性淀粉容易出现裂片(图6③)。根据它们的颗粒形态,分别构建长径比(AR)为1.0、0.74和0.50的单球型、三球角型和四球柱型结构的颗粒进行压缩模拟。结果发现,AR为1.0和0.74的颗粒可以形成片(图6④和⑤),而AR为0.50的四球柱型颗粒经压缩难以形成片,与对应的实验结果相似(图6⑥)。进一步提取密度场分析发现,AR为0.50的颗粒断裂区域往往出现在局部密度较高的区域。

用Bonding接触模型将256个子颗粒构成一个半径为0.4mm的母颗粒,采用EEPA接触模型模拟颗粒的压缩过程。团簇颗粒压缩过程力链(FC)的演变规律如图7所示,团簇颗粒在外载应力的作用下,随着应力不断增大,母颗粒发生部分破碎,重新构成新的FC(图7①);通过提取应力和FC信息分析发现,发生破碎的部位往往表现在局部应力较大的区域,且具有方向性(图7 ②);从片剂FC网络分布来看,片剂上冲接触部分的FC数量和强度明显强于片剂下冲接触部分,且与上冲移动方向平行,并向下蔓延(图7③)。

颗粒团簇体在压缩过程中冲模内颗粒密度场随时间的变化情况见图8。在0.005s前,冲模内密度均匀分布(图8①和②);随着时间的推移,在0.01s时冲模上部的密度明显大于下部(图8③);随着时间继续推移,颗粒密度逐渐增大并趋于均匀分布(图8④、⑤和⑥)。结果说明,随着压力的增大,团簇颗粒出现破碎,并逐渐填满相邻孔隙,从而使孔隙减少,密度上升。

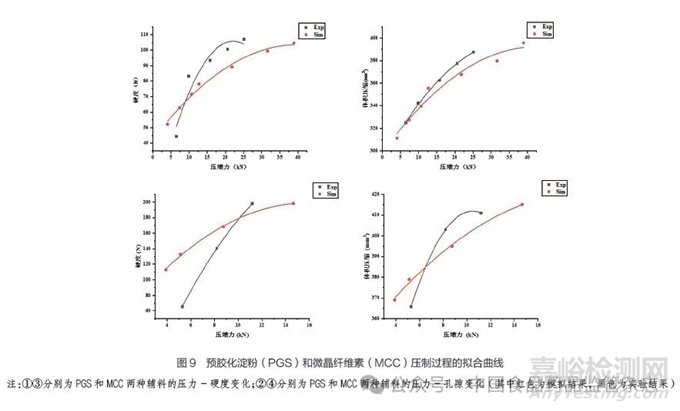

预胶化淀粉(PGS)和微晶纤维素(MCC)的模拟结果与实验结果拟合曲线见图9。研究发现,PGS的压力-硬度以及压力-孔隙率变化曲线的拟合精度分别为0.92064和0.92813(图9①和②);MCC的分别为0.95471和0.96125(图9③和④),精度均在0.90以上,说明模拟结果可较好地再现实验结果。

3、结论与展望

以数字化为特征的第四次工业革命浪潮汹涌来袭,加快数字化转型,积极融入国家“双碳”发展战略,是我国医药工业实现高质量发展的必由之路。面对新药专利悬崖、竞争同质化加剧以及个性化需求日益增长等带来的挑战,推动技术革新和创新已经成为监管部门、产业界、学术界等共同探索并亟待解决的重要课题。实现OSD的连续化、智能化、个性化生产以及3D打印等先进制造,是加快我国由制药大国向制药强国跨越,实现医药工业可持续发展战略的重要途径。OSD涉及多个单元操作、原辅料和复杂工艺等多变量,且具有高维、变量间相互耦合等特征,现行方法因高维导致成本急剧攀升,且模型的可解释性和通用性差,为实现OSD由批制造转向先进制造带来严峻挑战。通过数据-机理耦合构建新式模型有助于解决这一困境,将为我国制药行业技术竞争力的增强、产业保护能力的提高,以及加快产业数字化转型提供重要的科技支撑并有很好的指导意义。

要实现OSD工艺过程精准建模与模拟,底层的基础研究如各种原料药、药用辅料的物性参数数据库的建立方法仍有待进一步研究,高速计算机平台以及具有自主知识产权的工业软件等基础工具仍为受技术制约的瓶颈,这些都离不开国家政策和资金的支持以及科研单位的通力合作和不懈努力。

来源:中国食品药品监管杂志