您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-06-17 15:22

前言

试验快堆作为一种研究堆型,燃料元件使用的材料、零部件的结构、组装方式等均区别于目前国内普遍使用的压水堆燃料元件。

由此针对快堆燃料元件的制造工艺研究至关重要。

快堆相关组件的结构基本类似,均采用六边形外套管与操作头或过渡接头配合,内部装有单棒及其他结构件,其中外套管与过渡接头焊接是快堆组件制作的最后一道工序,其焊接质量直接关系组件在堆内的稳定运行与换料过程中组件的安全度,目前,针对焊缝质量的监控采用射线照相的方法。

数字成像技术是一种可以直接获得数字化图像的射线检测技术,其检测成像质量特性主要由灵敏度、清晰度和灰度来描述。

探测效率高、辐射剂量小、价格成本低、更能适应现代工业快速生产在线检测的要求等诸多优点使其迅速成为射线检测技术研究的热点。

与胶片相比,更能适应当前自动化生产线的检测节奏,检测结果可实时呈现,避免因洗片、评片的时间过长增加不合格产品的数量,排除结果反馈的滞后性。

方法原理

根据X射线检测原理,被检材料与缺陷材料 射线的吸收系数有一定差异。

当被检测位置出现材质不连续时,透过缺陷部位和完好部位的射线强度就会不同。

用一定能量的X射线透照待检焊缝和空腔,通过胶片或平板数字成像探测器的成像,在X射线底片或显示器上相应部位就会出现黑度差异的被检测位置影像。

通过对被检测位置影像进行观察,评定缺陷的类型、大小和数量等,从而对被检测位置质量做出评价。

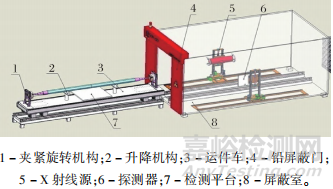

X射线机及配套高压发生器、冷却系统与控制系统,平板探测器及图像采集处理软件组成,如图1所示。

系统配置既要具有足够大的能量穿透透照产品:又需要检测细节满足灵敏度要求。

以下为检测系统核心部件:

(1)X射线机:COMET 450型固定式高频工业X射线机,焦点(0.4/1.0)mm。

(2)探测器:PE 0822型平板数字成像探测器,像素尺寸0.2mm。

图1 检测系统布局图

检测方法

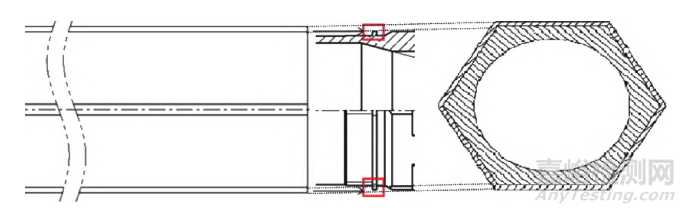

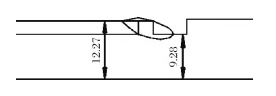

六边形外套管为等厚薄壁管,过渡接头外边界为正六边形,内边界为圆;

装配后其界面厚度存在差异,中间厚度最小,两边最大,其焊缝位置如图2所示。

图2 外套管与操作头装配示意图

数字图像特征分析

外套管与过渡接头对接焊缝,透照区域结构相对复杂,既存在搭接配合间隙,又存在沿外套管轴向截面和周向界面焊缝厚度的差异,同时材料及工艺在国内可借鉴的经验较少,焊接过程中会出现不同的异常影像,增加了X射线评判的难度。

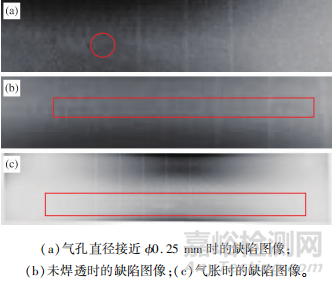

图像中存在气孔、对接未焊透、错边未焊透、气胀等缺陷影像。

其中气孔通常为圆形缺陷,且灰度特征明显,容易识别与区分。

错边未焊透、对接根部未焊透、气胀均为条形缺陷,其影像特征存在差异性,且对焊缝质量的危害性存在一定差异,因此,需对其特征进行分析汇总,准确识别焊缝缺陷,保证评价结果的准确性,不出现漏检、错检情况。

3.1 鱼鳞纹成像特征分析

由于界面上X射线和物质的相互作用与产品内部X射线和物质的相互作用基本相同。

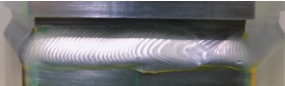

所以在X射线图像中,无法区分沿射线透照方向上的表面缺陷与内部缺陷。外套管与过渡接头对接氩弧焊在焊接过程中会由于能量的不连续性,以脉冲形式释放能量导致焊接过程中金属融化不连续,形成类似鱼鳞的纹路,如图4所示。

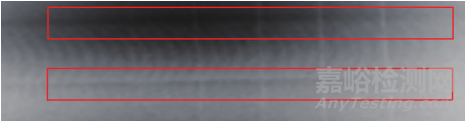

在焊缝表面的鱼鳞纹由于高低起伏,射线透照厚度存在差异,所以射线影像存在黑白相间的条纹,如图5所示。

图4 焊缝表面鱼鳞纹实物图

图5 鱼鳞纹 X射线数字图像

由于鱼鳞纹形态特征明显,各条纹基本保持连续,且基本呈现等间距排列。

当出现气孔或裂纹等缺陷时会隔断条纹显示或覆盖鱼鳞纹。

所以鱼鳞纹在实际检测中通常不会对缺陷识别产生影响。

气孔直径约为φ0.25mm的情况可清晰检出,未焊透、气胀等条形缺陷也可清晰检出,在图像中会隔断鱼鳞纹,如图6所示。

图6 鱼鳞纹焊缝中的缺陷图像

3.2 焊瘤成像特征分析

在金属物焊接过程中,由于焊点局部高温融化,液体金属凝固时,在自重作用下金属流淌会形成的形态像微小疙瘩,即焊瘤。

焊瘤与融化区域边界圆滑过渡,不存在应力集中引起的强度减弱问题,因此该影像定义为非缺陷影像。

如图7所示,在X射线图像中的“疙瘩”,这种影像主要出现在焊缝边缘。

通过分析分布位置及结构特点可识别焊瘤,排除其对结果评判的干扰。

图7 焊瘤X射线数字图像

3.3 厚度差成像特征分析

由图8可知双边周向厚度差最大为29.00mm。在不考虑焊缝余高的情况下,轴向双边最大厚度差为5.98mm。

因此在透照区域范围内,无论沿轴向或周向均存在厚度差。

图8透照厚度沿轴向的变化

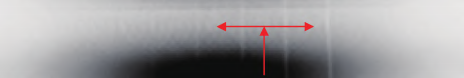

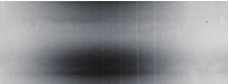

相同的射线强度下,图像在横向和纵向均存在黑度差。

若黑度差较大时,图像质量不满足检测灵敏度要求。

如图9所示,箭头方向为灰度逐渐变小的方向,即透照厚度变大的方向。在厚度差较大X射线检测中,为使有效评价区域内灵敏度满足要求,可通过增加透照电压的方式实现。

同时可通过调节射线能量及图像处理扩大有效评价范围。X射线检测中,为使有效评价区域内灵敏度满足要求,可通过增加透照电压的方式实现。

同时可通过调节射线能量及图像处理扩大有效评价范围。

厚度差的存在所引起的图像灰度变化为均匀过渡,因此无论是缺陷定义或图像评价均无影响,实际检测过程中可不做考虑。

图9透照区域黑度沿轴向的变化

3.4 错边未焊透成像特征分析

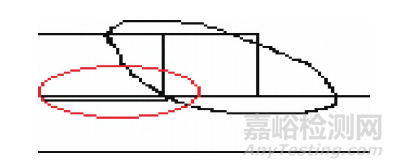

外套管与过渡接头在装配过程中由于制造误差,6个配合面中存在配合间隙,装配时由于根部间隙太大,增大焊缝应力,容易产生焊接变形,变形会导致六角管和操作头之间的间隙增大,对接接头处会形成典型的错边,依据 SY/T 4109-2020《石油天然气钢质管道无损检测》标准,将由于错边引起的单边根部未焊透称为“错边未焊透”。

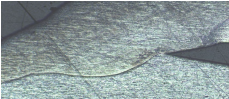

如图10所示,由于装配是本身存在的配合间隙,在焊接的过程中热量的输人会扩大配合间隙的影响,形成如图11所示的错边未焊透,及融化区域未包含过渡接头直角区域根部。

由此在X射线成像中出现一条黑线如图 12 所示。

分析其原因可知,由于间隙的存在在透照方向上存在厚度差,导致X射线透过的能量不同,造成成像时产生灰度差。

图10外套管与过渡接头配合区域示意图

理论上在边界两侧灰度会突变,且相应区域灰度均匀,即边界两侧界限明显。

但在实际中边界区域往往会存在一条灰度值较低且有一定宽度的过渡线。

一方面是因为射线照相不清晰度引起的灰度值曲线过渡,另一方面由于该区域散射作用增强,边界散射线与投射射线重合导致过渡线加宽。

同时从图像中可以看出有两条过渡线,原因是透照方式为双壁单影透照,透照方向与双壁间隙边界对应位置连线不平行时,在成像板上的投影错位导致出现两条过渡线。

图11 配合间隙金相剖面图

图12配合间隙的 X射线图像

配合间隙导致的错边未焊透为非危害性缺陷,此影像结果与根部对接未焊透、气胀等缺陷影像基本相同,无法通过图像分析进行准确区分,因此划分为缺陷影像。

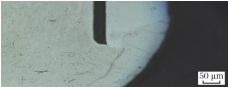

结合X射线图像及金相检测结果分析,该结果是由在间隙起始位置存在厚度突变引起,因此采用加工斜槽的方式消除厚度突变,如图13所示的金相解剖内部结构,透照厚度由突变改善为缓慢变化。

通过X射线检测进行验证,验证结果如图14所示过渡线影像基本消失。

图13 开斜槽后的金相检测图

3.5 对接根部未焊透成像特征分析

对接根部未焊透为焊接时接头根部未完全熔透的现象,对于对接根部焊缝,也指熔敷深度未达到设计要求的现象:未焊透直接危害是减小承载面积,降低焊接接头力学性能,引起应力集中,导致脆断。

在六边形外套管与过渡接头对接环焊中,未焊透极少单独出现,多出现配合间隙导致的错边未焊透与对接位置未焊透在数字图像中重叠,金相解剖结果如图15所示。

均在影像中出现具有一定宽度的“条形”影像,如图6(b)所示。其影像特征不明显,不易与间隙导致的条形影像进行区分。

图14 开斜槽后的X射线检测图像

图15 未焊透金相检测图

3.6气胀成像特征分析

气胀为包壳管环焊缝根部咬边的现象;气胀的直接危害是壁厚减薄,且存在应力集中,降低焊缝强度的风险:依据 GB/T 11809-2021《压水堆燃料棒焊缝检验方法金相检验和射线照相验》标准,如图16所示的缺陷应评定为气胀。

当透照角度完全垂直于焊缝,其X射线影像与错边未焊透与对接未焊透影像的区别为气胀条形影像两侧灰度变化基本对称或相似,如图6(c)所示而错边未焊透条形影像两侧有明显区别。

图16 气胀金相检测图

3.7 气孔成像特征分析

气孔为焊接过程中产生的气体来不及溢出熔池而产生的;气孔的直接危害是截面积减小导致强度变小,通常气孔为圆形,不存在应力集中,也会以较低的概率出现条形气孔。

图6(a)、图17为气孔的金相解剖验证图及X射线数字图像,从图像中可以看出气孔的影像特征较明显,与背景灰度相差较大,形状通常为近似圆形。

在实际检测评判过程中容易区分。

图17气孔直径接近ϕ0.25 mmm 时的金相图

通过以上分析,因间隙引起的错边未焊透、对接根部熔合深度不够引起的对接根部未焊透以及气胀,其金相检测结果及产生机理存在较大差异,可准确区分。

但其在数字图像中均显示为“条形"影像通过对大量数据的收集与对比分析,其中错边未焊透出现概率最高,对接根部未焊透与气胀出现频率较低。

对比影像结果,其中两类未焊透在图像中特征相似不易区分,“条形"影像两侧灰度不对称,因此均按未焊透进行评判。

气胀因其影像中“条形”两侧的对称性与未焊透存在一定差异,因此可进行区分。

结语

透照厚度差较大时会影响评价区域的灵敏度可通过增加透照电压的方式,以及利用数字成像图像处理和动态范围大的优点进行调节;

配合间隙(错边未焊透)与对接未焊透影像存在重叠,实际评判过程中均评定为未焊透。

通过优化结构消除配合间隙的厚度突变,从而消除配合间隙影像对结果评判的干扰。

气胀与未焊透影像存在两侧相似度的差异,因此可进行区分。

来源:人工智能工业影像