您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-06-25 08:19

前言:

在医药领域,对于药物纯度的管控非常严格,杂质的管理贯穿于整个药物的生命周期。结晶是药物分离过程中的一个重要单元操作,结晶一开始主要是重结晶,本质上是为了控制药物产品纯度,即通过结晶工艺不仅仅可以控制产品的晶型、粒度、晶习等指标,也可以得到期望的产品纯度。本文通过梳理文献并结合经验,将不同杂质残留机理粗分为三类,对应阐述不同类别杂质的结晶除杂策略。

1、 杂质残留机理的分类

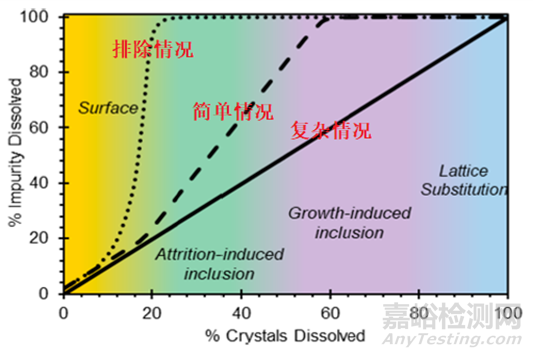

文献中,对于结晶过程中杂质残留在晶体中的机理有充分的研究。主要机理有:表面吸附、母液残留、晶体间的团聚包裹、溶液包藏、晶体缺陷嵌套、共沉淀、共晶/固体溶液。根据企业中解决实际项目的经验。从工业应用的角度,我们将机理粗分为如下三大类:排除情况、简单情况、复杂情况。

2、 排除情况

排除情况代表,实际工业项目中几乎没有因为这类API-杂质作用方式,导致药物杂质超标,从而困扰企业研发人员的。包括表面吸附杂质残留机理和母液残留机理。

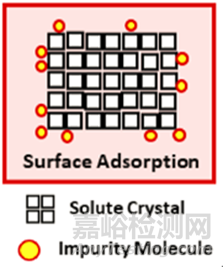

图1 杂质表面吸附示意图

表面吸附:杂质小分子吸附在晶体表面,从而导致药物产品的杂质超标。实际工业应用中,不可能出现此类情况。为什么呢?从数量级上去分析: 药物晶体尺寸 10-100um,假想为立方体,表面积为0.01-0.1um2/um3,而典型的有机小分子的尺寸在10A左右,所有晶体表面都吸附满杂质小分子的话,杂质含量计算下来,最多也就接近0.001-0.01vol%。这个量是非常低的,甚至低于药企中HPLC检测下限。加之,晶体表面不是平的,不同的晶面暴露的官能团不一样 对杂质的吸附能力也不一样,不存在“杂质分子”吸附满所有晶体表面的情形,也就是说,实际情况只会比0.01vol%更少。

图2 母液残留示意图

溶液残留:母液中溶解的杂质,通过干燥溶剂挥发后,杂质保留在药物产品中。实际项目中,很少有因为溶液残留机理出现杂质超标,困扰除杂的情况出现。理由是:只有晶体细小过滤困难情形下,固液分离时才会截留大量的母液,就算是这种比较差的情况,通过多次洗涤液置换,也很容易控制杂质水平。

3、简单情况

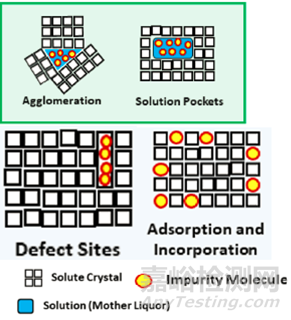

简单情况,代表是受结晶“动力学控制”的杂质残留机理,是可以在现有结晶工艺基础上,通过优化结晶工艺来解决杂质超标问题。其包括的杂质残留机理有(图3所示):晶体间的团聚包裹杂质、晶体内溶液包藏导致杂质残留、晶体缺陷嵌套杂质晶体或者分子。

图3 简单情况杂质残留机理示意图

3.1 简单情况的识别

方法一:现象法

晶体的聚集,在偏光显微镜(PLM)下,可以非常直观的观察到;

溶液在晶体间的包藏,会出现多种杂质均呈现增长的趋势,同时产品会伴随出现溶残超标的情况。

晶体生长过快导致的表面或内部杂质嵌套,会观察到XRD结晶度的明降低,或者在结晶过程中,观察到不同搅拌速度下,产品纯度存在明显差异。

方法二:逐步溶解实验法

实验方法:1,测试API的溶解度;2,将能完全溶解API的溶剂分为5-10份,逐步加入杂质超标的产品中,取样测试杂质含量变化趋势;3,作图,比对后,判断杂质残留类型。

图4 逐步溶解实验示意图

图4是逐步溶解实验判断杂质情况分类,如果逐步加入溶剂过程中,杂质完全溶解完,只有20%-80%的API溶解,则可以判断杂质残留机理是受动力学控制的简单情况。

3.2 简单情况结晶除杂的策略

动力学因素产生的杂质超标的应对策略:降低析晶速率,改善流体力学-搅拌-粒子间相互的碰撞(这个时候可以考虑搅拌形式和搅拌速度的影响)、优化过饱和度曲线(降温速率,滴加速率,加晶种,减少动力学包藏)、循环升降温等。

4、复杂情况

复杂情况,主要指除杂的上限受“热力学控制”的杂质残留机理,是需要综合考虑结晶热力学和结晶动力学的影响的情形。复杂情况的除杂:结晶动力学调整会有作用,但热力学问题决定除杂的上限。复杂情况是除杂中最难的,也是项目中资源、时间精力投入最多的一类情况。先直观看一下,来自真实工业应用中的统计数据:

图5勃林格殷格翰和默克公司统计的难除杂机理归类

图5表格中统计了32组2017-2022 期间,真实工业应用中难除杂的product-impurity组合,其中21组来自勃林格殷格翰,11组来自默克公司。发现困扰药企研发人员的杂质处理问题,均属于除杂中的复杂情况,主要分为两大类:第一类是API和杂质形成共沉淀,这个更多涉及的是热力学溶解度问题;第二类是API-杂质形成“固体溶液”,主要涉及固相混溶问题。

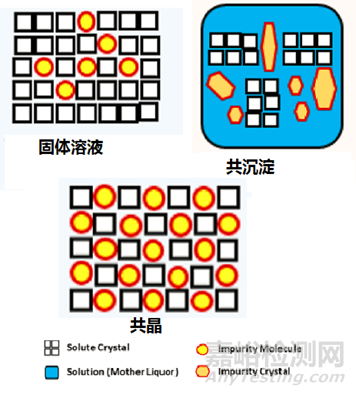

图6 复杂情况残留机理示意图

图6是复杂除杂情况中,杂质残留机理示意图,包括API和杂质形成共沉淀、API和杂质形成固体溶液、API和杂质形成共晶三类情况。这里特别强调下,API 和杂质形成共晶的情形是特例,更多的涉及的在对映异构体杂质的管理,有专门的对映异构体结晶拆分控制异构体杂质。为什么呢?因为实际除杂体系中,杂质的量一般很少,不会和API形成共晶,因为共晶需要API-配体以特定的摩尔比形成在同一晶格中,所以在除杂中,形成共晶的情况,只能是对映异构体之间形成外消旋化合物。

4.1 共沉淀类型识别和结晶除杂策略

共沉淀杂质残留机理是指杂质以“杂质晶体”的形式与API一起析出,从而导致杂质超标。共沉淀类型的杂质超标有个典型经验判断现象:杂质的粒度和晶习可能与API不一致,导致杂质取样检测波动比较大,即样品杂质检测的“均一性”存在明显问题。共沉淀类型细分为两种情况:SLIP1和SLIP2。

4.1.1 共沉淀类型1(SLIP1)的识别和结晶除杂策略

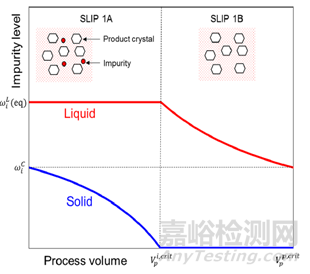

SLIP1杂质残留机理,识别的特点是:溶解性实验中,杂质总是比API先溶解,要么是,杂质的溶解度比API溶解度高,或者杂质含量比较低,逐步增加溶剂过程中,杂质优先于API溶解,杂质在液相中的最大浓度只与溶解度相关。如下图7示意图所示。

图7 SLIP1溶解实验示意图

这种情况下结晶除杂,主要是寻找thermodynamic certainty(热力学上的确定性);理论上在示意图7的B区操作,控制析晶条件让杂质处于不饱和状态,不成核不析晶,杂质均留在母液中,可以达到完全的除杂。实际工业项目中,这种类型的除杂难度不大,主要需要做好平衡,根据杂质控制水平,平衡好收率和纯度指标!

从上面分析看,SLIP1也是通过控制结晶条件就能解决除杂问题呀,那为什么SLIP1划分在复杂情况里呢?

因为实际生产项目中,其实最恼火点,在于SLIP1类型的杂质问题的出现,具有明显的滞后性,往往我们在企业中碰到的是如下这种情况:生产很多批,很多年,产品都是合格的,突然有一批,杂质出现问题,排查原因发现不是工艺参数问题,而是自发成核的原因。之前的很多批的析晶条件,杂质已经到达过饱和状态,但杂质未成核,我们都知道自发成核是随机的,杂质的随机成核并析出,导致杂质超标。具体的案例可以看文献Nordstrom, F. L.*; Sirota, E.*; Hartmanshenn, C. Prevalence of Impurity Retention Mechanisms in Pharmaceutical Crystallizations. Org. Process Res. Dev. 2023, 27, 723−741,其中的二聚体杂质生产多年都是未检出,突然生产一批超标到达0.35w%,排查即为上述分析的原因。

4.2 共沉淀类型2(SLIP2)的识别和结晶除杂策略

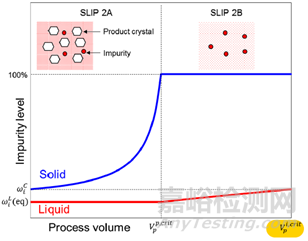

共沉淀杂质第二种类型SLIP2,识别的特点是:溶解性实验中,杂质总是比API后溶解,要么是,杂质的溶解度比API溶解度低,或者初始杂质含量比较高。SLIP2类型是我们在项目中不想看到的,因为结晶反而会导致杂质在产品中富集,即重复结晶只会增加产品中杂质的水平,越结晶API中杂质越高,(也就是传说中,越结晶越抽抽的类型),并且初始粗品杂质水平越高,固相中杂质富集程度越严重。

SLIP2逐步溶解实验中,API优先于杂质溶解,如下示意图8所示。特殊条件下,产品完全溶解和杂质完全溶解的Vp体积差距足够大,可以过滤达到除去大部分杂质的目的(图中B区操作)。

图8 SLIP2溶解实验示意图

前面提到,SLIP2类型特点是API先溶解,杂质后溶解。要么是,杂质的溶解度比API溶解度低很多,要么是初始杂质含量比较高。根据这两种情况分别讨论除杂的策略:

第一种情况,杂质溶解度远小于API溶解度,即热力学性质上,杂质非常难溶。热力学的性质没办法改变,只能改善,因此,研究人员常用的更换结晶溶剂体系,除杂效果改善有限。比较有效的除杂策略是考虑更换固体形态(晶型/盐型/共晶/溶剂化合/水合物),从根本上改变杂质和API溶解度的相对差异,或者上下游沟通结晶前端除杂,如合成工艺除去这类特定杂质。

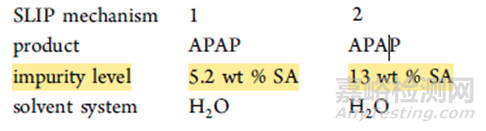

第二种情况, 初始杂质含量特别高导致API全部溶解了,杂质仍然有剩余。如下图9所示示体系,当杂质含量为5.2wt%时,杂质残留机理是SLIP1型,初始杂质含量升高为13wt%时,杂质残留机理则为SLIP2型。

图9 SLIP1和2类型与初始杂质水平相关

针对这种情况,优先考虑,拉通上下游,降低初始杂质水平至一定水平,将SLIP2型转换为SLIP1型;或者更换溶剂体系,不同溶剂杂质和API的溶解差异较大,可以将SLIP2→SLIP1型,然后通过SLIP1型的策略实现杂质的控制,更换溶剂体系需要对应考虑晶型/晶习、收率、溶剂残留等等的影响,这也是“系统性工程”。当然更换固体形态(晶型/盐型/共晶/溶剂化合/水合物)能达到除杂,也是策略之一,但具体选择哪种方法,需要结合项目特点。

4.3 固体溶液的识别和结晶除杂策略

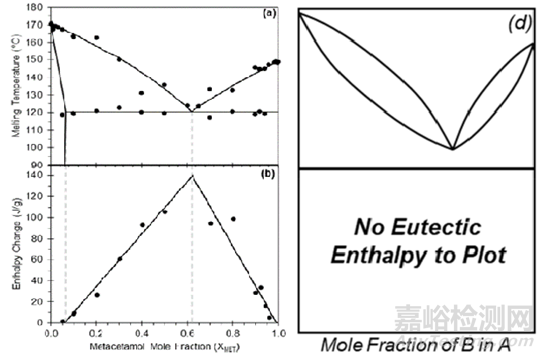

最头疼的情况,是杂质与API形成固体溶液,对于完全混溶系统,即使是微量的杂质(<0.01%),都会跟着API一起析出来。固态溶液的形成与过饱和度、晶体生长速度等有关,但能否形成固体溶液的决定性因素是API-杂质的混溶性。那怎么识别杂质和API是否形成固体溶液呢?

产业中现象判断法:

(1)杂质含量较低的固体溶液,不同杂质含量的样品,其XRD与纯的API的XRD比较几乎没有明显变化,但其理化性质变化明显:熔点下降、溶解度增加。

(2)杂质与API结构非常相似,是判断形成固体溶液的非常重要的点(如异构体杂质,元素取代杂质等)

存在上述两种情形,又是非常难除去的杂质,就高度怀疑API和杂质形成了固体溶液。

当然,确诊的方法永远是相图,产业界里快速解决项目问题是核心,一般不会去绘制相图,但对于形成固体溶液的体系,通过DSC绘制二元相图在企业实操上是可以接受的(如图10所示),一般观察到趋势即可以停止,物料消耗在mg级别,自动进样DSC对人力上的消耗也相对有限。

图10 部分混溶(左)和完全混溶(右)DSC绘制的二元相图

对于形成固体溶液的体系,更换固体形态(晶型/水合物/溶剂合物/成盐),改变晶体-杂质的混溶性质(切换热力学赛道),是解决问题最根本的方法。那常用的更改溶剂体系、优化结晶工艺、循环升降温等动力学操作对除杂有效果吗?答案是肯定,但不能根本上解决问题,或者说只能特定条件下解决除杂问题。

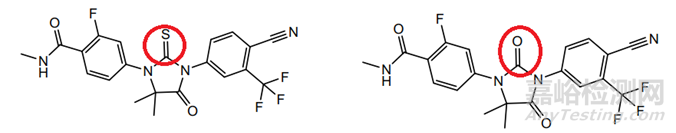

这里有一个典型的案例:日本上市的一个药物恩扎鲁胺,API结构和难除杂质结构非常接近,只有S和O取代的差异(图11)。

图11 恩扎鲁胺API(左)和难除杂质(右)

恩扎鲁胺存在多晶型现象,上市晶型采用的是无水晶型R1,无水晶型R1在异丙醇中悬浮打浆可以得到异丙醇溶剂化物R3。研究发现,R1会与氧取代杂质形成稳定的固体溶液,甚至会形成高达50%的杂质含量的固体溶液(stable solid solution up to 50%),但是R3不会与该杂质形成固体溶液。对于初始杂质含量不太高的情形,R1晶型的话,需要重结晶三次,杂质才在限度以内(似乎能接受);而制备成R3晶型的话,一次限度就合格了。如果到结晶端杂质含量非常高,制备R1多次重结晶或者优化结晶工艺,除杂效果会大大减弱,但制备成R3晶型,依然可以很好的除杂效果。

5、结语

在企业,解决问题永远会有很多条路径。是不是100%完美的技术方案,不重要!速度+质量的平衡,适合此时此地技术背景,很重要!

参考文献

[1] Urwin, S. J.; Levilain, G.; Marziano, I.;.A Structured Approach To Cope with Impurities during Industrial Crystallization Development. Org. Process Res. Dev. 2020, 24, 1443−1456.

[2] Nordstrom, F. L.*; Sirota, E.*; Hartmanshenn, C. Prevalence of Impurity Retention Mechanisms in Pharmaceutical Crystallizations. Org. Process Res. Dev. 2023, 27, 723−741

[3] Nordstrom F L, Linehan B, Teerakapibal R, et al. Solubility-limited impurity purge in crystallization[J]. Crystal Growth & Design, 2019, 19(2): 1336-1346.

[4] Black S N, Cuthbert M W, Roberts R J, et al. Increased chemical purity using a hydrate[J]. Crystal growth & design, 2004, 4(3): 539-544.

[5]Maini L, Braga D, Farinella F, et al. Crystal forms of enzalutamide and a crystal engineering route to drug purification[J]. Crystal Growth & Design, 2018, 18(7): 3774-3780.

来源:药事纵横