您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-06-27 17:10

对锂离子电池的失效分析总体上可以分为失效分析流程的确定、失效现象的辨识、失效分析测试和失效机理分析4个板块。

1、 锂离子电池失效分析流程

对已经发生明显失效的电池,需要根据其已发生的失效现象对其失效原因进行预判,由外至内,确定需要进行的测试和表征。由于可以用于测试的研究对象的样品电池 (发生了某种具体的失效)数量有限,并且其内部可以提供有关失效的信息的组件也与电池本身有关,因此对电池的测试、表征需要考虑是否会破坏其原始的发生失效后的状态而导致一些信息的丢失。根据测试表征对样品的影响,可以将测试方法分为 “有损”和 “无损”(或原位和非原位)两类。

无损测试是对样品的测试、表征不会破坏其整体的完整性和失效状态,主要包括直接对电池的电化学性能的测试和不需要拆解电池就可进行的原位表征(如原位XRD)等。有损测试则是需要将电池拆解,获得其中的组件后对其进行的针对性的测试,包括需要直接对活性材料极片、隔膜、电解液等的测试和表征。

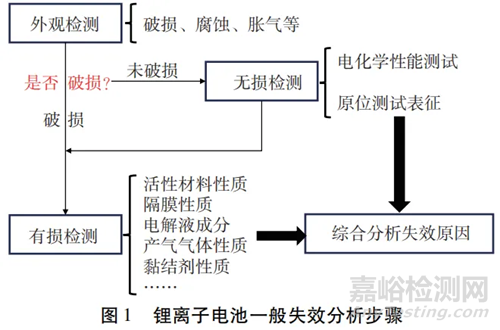

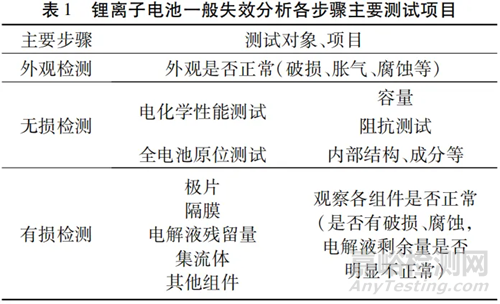

由于一些测试方法会对电池的原始失效状态造成影响,因此在测试的顺序上需要进行规划,基本可以分为外观检测、无损测试、有损测试和综合结果分析4个步骤,如图 1所示。每个步骤中所获得的信息都可以辅助预判电池失效的原因并指导下一步应该使用的测试方法。

表1中给出了基本的步骤及进行的测试、表征,但对具体的样品仍需根据实际情况进行选择和组合,最后完成所有测试后结合各方面的结果分析,判断电池失效的原因以及各组件在过程中所起到的作用。

1.1 外观检测

对电池的外观进行检测,判断是否存在破损、腐蚀及燃烧过等影响完整性导致无法进行充放电的问题,也可以判断电池经历过的部分外部环境条件,如针刺、挤压、过热等。若不存在,可以继续进行无损检测;若存在,则难以进行电化学性能表征,只能进行部分原位测试表征或直接进行有损检测。

1.2 无损检测

确定电池完整,没有发生严重影响其工作或安全性的问题,可以对其进行电化学性能的测试,如对其剩余容量、内部阻抗等测试,通过电化学性能方面的测试可以获得一些关键数据以帮助判断其失效原因。此外,可以采用一些原位的测试方法在不破坏电池的条件下尽量多获得一些其内部的信息(如其内部是否有破损和内部活性材料的物相等),以帮助判断其失效的可能原因从而确定后续的测试表征方法。

通过外观检测和无损检测基本就可以对电池所发生的失效现象进行大致方向的预判。如表2中列举了一些外观和无损检测的结果对应的可能发生的失效现象。

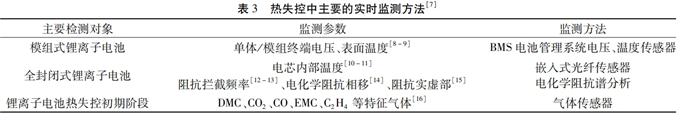

需要提到的是,由于热失控是一种非常严重且发展快速的失效现象,在大量锂离子电池组成的电池组模块中,往往初始仅有一个或几个锂离子电池发生热失控,但由于多米诺骨牌效应而快速发展成模块中所有锂离子电池都发生热失控,因此对热失控这种情况需要采取实时检测的方式。基于热失控经常会伴随着短路、高温和产气这些现象,一般会对其进行:①单体/模组终端电压及表面温度实时检测;②锂离子电池内部温度及应变实时监测;③锂离子电池中可能会发生的特征产气成分监测。主要的方法如表3所示。

1.3 有损检测

在通过判断外观有破损或完成无损检测后则是对电池进行拆解,获得其内部组件,然后进行针对性测试和表征。其中需要注意的是对组件的预处理方式,例如:①拆解电池时需要惰性气氛保护;②活性材料与集流体、黏结剂的分离及清洗;③隔膜上残留电解液去除时防止可能附着的副产物被去除;④拆解时电解液/气体的收集等。

拆解后的测试对象主要是正负极极片、隔膜、电解液、产生的气体、集流体和其他组件。其中对正负极极片需要对活性物质的性质 (形貌、结构、成分等)进行表征,然后将其组装扣式半电池进行性能 (克容量、阻抗等)测试。此外根据失效的表现可以分离黏结剂、活性材料等进行具体的分析。

隔膜则需要进行形貌和表面元素分析,另外可将其组装成扣式电池进行性能 (通过阻抗等分析其离子电导率)测试。对电解液、气体及可能获得的极片、隔膜表面残留物,则需要进行成分分析,结合分析电池内部可能发生的反应。

1.4 综合分析

完成有损检测后,结合对电池整体的性能(如果有)测试和对各组件的测试和表征,综合分析电池所发生的失效类型及造成的具体原因。

2、 锂离子电池主要失效现象及原因

根据锂离子电池失效现象主要影响的性质,可以将其分为电池性能和使用安全两方面。电池性能方面主要包括容量衰减和阻抗增加两个表现,这也是在电池实际应用中最常见的失效方式;使用安全方面则有胀气、热失控和内短路等表现。

2.1 容量衰减

在锂离子电池的使用中,容量衰减是其老化、失效最明显的一个特征,可以分为可逆衰减和不可逆衰减两类。其中,可逆的容量衰减主要是由电池的使用条件所造成(如电池在低温下容量极低甚至无法工作,回到正常室温可以继续正常工作),在调节电池的使用情况和改善环境后可以恢复到正常状态;不可逆的容量衰减则是由于其内部的组件发生了一些不可逆的变化,导致了性能不可逆的下降。针对可逆衰减,可以根据具体的使用情况,调整电池充放电电压范围、工作温度等使其处于最佳状态,并在连续使用后进行一段时间的静置,缓解由于极化等造成的容量衰减。

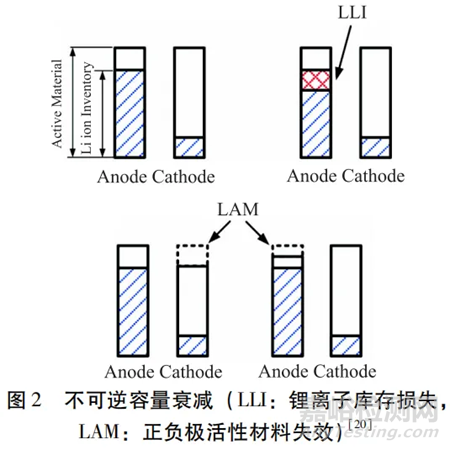

对于不可逆衰减,其原因主要有锂离子库存损失、正负极活性材料的失效两部分。一般来说,锂离子电池的充放电过程与锂离子在正负极活性材料上的嵌入/脱出有关,所以电池的容量直接取决于活性物质和可用的锂离子的量。可以把电池充放电的过程形容成两个水杯互相倒水的过程(如 图2所示),活性物质的量就是水杯的容积,而可用锂离子的量就是水的量。那么活性材料失效则会导致水杯容积减少,可用锂离子减少则会导致可用的水的量减少,两个原因均会导致能在两个水杯间移动的水减少。对于活性材料的失效,正极材料中有颗粒的破碎、不可逆相变和材料中金属元素与锂的混排等;负极材料中主要包括表面SEI膜的过度生长和巨大体积膨胀等。锂离子库存损失则主要由电解液的反应、分解造成可用的活性锂离子变为LiF、Li2CO3等副产物。此外,铝箔、铜箔等集流体的腐蚀会造成活性物质的脱落从而引起不可逆的容量损失。

2.2 阻抗增加

作为与锂离子电池内部的电子、离子传输直接相关的一个参数,锂离子电池的内阻与其荷电状态(SOC)、循环次数和使用环境等许多因素有关,并且内阻增加也会导致电池容量衰减,在充放电截止电压不变的情况下,电池的可用容量会减小。一般从电池内部组件的角度来说,引起阻抗增加的原因主要有:正负极活性材料破坏、SEI/CEI膜的过度生长、电解液反应和分解、黏结剂失效和隔膜的失效。

其中,正负极活性材料的破坏自然会导致一些已形成的锂离子传输路径被破坏,从而导致离子电导率的下降,造成锂离子的扩散和迁移的阻抗增加;而SEI和CEI膜的过度生长首先会导致锂离子在传输过程中路径边长,造成通过的阻抗增加。此外,SEI和CEI膜继续生长会消耗电解液中的活性锂离子,同时电解液反应和分解老化后期离子电导率会下降,导致锂离子在电解液中的转移所受阻力增加;黏结剂失效后会导致活性物质与集流体脱落、与导电添加剂的接触变差,导致电子电导率下降;隔膜老化后会导致离子利用穿越的孔缩小甚至直接堵塞,并且电解液的副产物也可能会附着其中,导致锂离子通过受到的阻力增大。

2.3 安全性能 (产气、热失控、内短路)

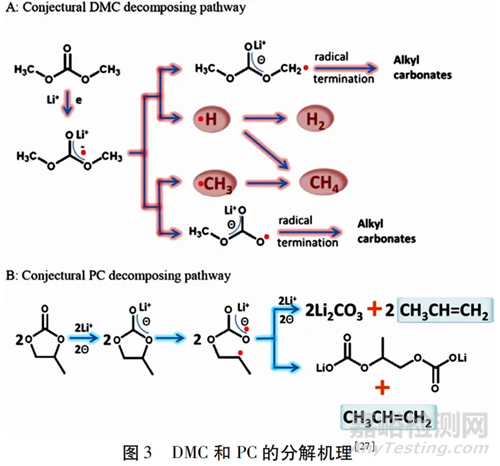

产气主要由电池体系中痕量水存在或高温、过充过放等因素造成。痕量水在电化学过程中与电解液反应产生不同的气体,如图3。

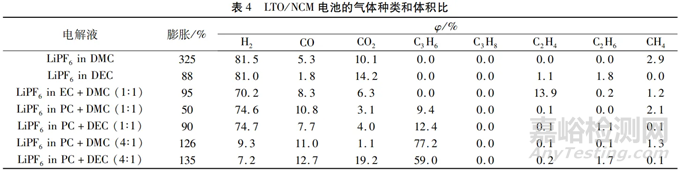

吴凯等给出了电解液分解机理。表4中给到了电池体系中不同电解液导致的不同气体的量。在高温中,不同电极材料与不同成分的电解液发生电化学分解,产生不同的气体,包括CH4、C2H4、C3H6、H2、CO2等。

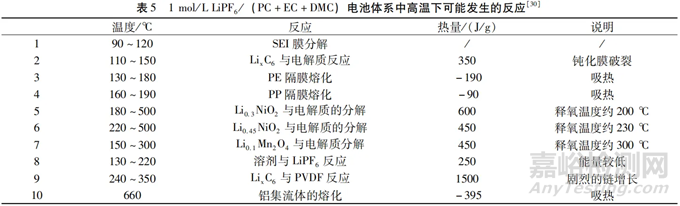

热失控是指锂离子电池内部中热量快速积聚没有及时散热,导致其温度快速上升,引起进一步的反应。一般引发热失控的原因主要是电池在异常的条件下工作,包括短路、高温和外加压力等。由于高温下电池内部的组件大部分处于不稳定状态(表5),热失控状态下,电池容易发生燃烧甚至伴随爆炸。

短路是电学中非常危险的一种情况。对于锂离子电池,发生内短路不光会导致其自放电,还会引发热失控,更严重会发展成起火、爆炸的安全事故。造成锂离子电池内短路的原因主要有集流体间短路、隔膜失效及锂枝晶。集流体直接短路主要发生在生产过程中,在电池封装时失误,导致隔膜发生位移,未能隔开正负极极片,引起短路。隔膜失效则是由高温或电解液反应等原因造成隔膜老化,导致隔膜失去其隔开正负极极片的性能。在长时间循环过程中,锂枝晶的形成可能会刺穿隔膜,导致短路。对类似石墨一样放电平台较低的负极材料,这种情况更明显。此外,使用中过充过放可能会导致集流体腐蚀,并在电极表面沉积,从而引起短路。

3、 锂离子电池失效测试方法

对电池失效的原因分析,根据上述常见的锂离子电池失效的表现,会有一些不明显的现象,因此需要对电池整体进行电化学性能的测试 (例如,电池仅发生阻抗增加,其他方面没有明显现象,则需要对电池的阻抗进行测试),由此了解电池失效主要是哪些现象。从电池本身的角度,造成电池失效的原因主要是其内部的组件发生了变化,甚至是失效,因此对电池各组件的性能和性质测试非常有必要。

凌世刚等从锂离子电池的电化学性能方面总结了一些主要、常见的测试方法。一般通过循环伏安法(CV)、电化学阻抗谱 (EIS)、恒电流间歇滴定法 (GITT)、恒电位间歇 滴 定 法 (PITT)、电 位 弛 豫 技 术 (PRT)等可以计算、拟合得到与锂离子电池电化学过程相关的动力学参数,包括阻抗参数、锂离子化学扩散系数、离子电导率和电极反应速率常数等。李文俊等从锂离子电池其内部组件的角度,总结了对不同组件的不同性质测试、表征的一些常用方法。主要包括对成分、形貌、结构、物质官能团、离子传输等性质的表征。①对活性材料和隔膜表面的成分及元素状态,主要有能量弥散X射线谱 (EDS/EDX)、电感耦合等离子体(ICP)、X射线光电子谱(XPS)等;②对活性材料和隔膜表面的形貌,主要是扫描电子显微镜 (SEM)、透

射 电 子 显 微 镜(TEM)等;③对活性材料的晶体结构,主要有X射线衍射技术(XRD)、中 子 衍 射(ND)、核磁共振(NMR)等;④对极片、隔膜表面和电

解液所附着物质,主要有拉曼散射光谱(Raman)、傅里叶变换红外光谱(FTIR)

等;⑤对材料中离子的传输路径,主要有中子衍射(ND)、扫描隧道显微镜(STM)、原子力显微镜(AFM)。此外,对于锂离子电池可能发生的热失控,需要

通过热重 -差式扫描量仪(TGA-DSC)或加速速率量热法(ARC)等对极片活性材料和隔膜进行热性能测试;对产气的情况,需要气相色谱法(GC)对气体进行成分分析;对黏结剂失效,需要对黏结剂的相对分子质量进行分析,了解其性能,并对残留电解液成分及极片、隔膜表面进行测试 。

除直接对部件进行测试,还可以拆解后将正、负极极片直接分别装配成扣式半电池,然后测试其电化学性能:克容量、阻抗谱、循环伏安曲线。然后与新鲜状态下的电池进行比较,结合活性材料的表征结果,分析电池的失效 (如容量衰减、阻抗增加等)主要由正极还是负极造成。此外,可以将隔膜装配成扣式电池,与全新隔膜装配的扣式电池对比,测试其阻抗谱、循环伏安曲线等以对比隔膜的性能变化。对以上电池性能和组件性质的主要测试方法如表6所示。

4、 锂离子电池失效主要原因

通过上述流程和测试方法对锂离子电池的失效进行分析后,得到的失效原因主要可以分为两大类,一类是锂离子电池本身的制造缺陷等,而另一类则是外界环境(包括电池使用过程、工作环境等)。

锂离子电池本身原因:①性能衰减,正负极活性材料失效、隔膜老化、电解液消耗、黏结剂失效和集流体腐蚀等;②产气,组装时有残留痕量水、浆料中有其他活性杂质、集流体腐蚀等;③热失控,正极材料不稳定分解产生氧气与电解液反应放热、隔膜和外壳等组件无法快速散热导致热积聚;④内短路,组装时集流体发生位移导致直接接触、隔膜老化失效无法绝缘电子、浆料中有金属杂质刺穿隔膜、设计时负极容量不足导致锂枝晶形成刺穿隔膜。

外界环境原因:①性能衰减,工作温度过高过低、过充过放;②产气,工作温度过高、穿刺;③热失控,工作电流过高、工作温度过高、外短路、穿刺、过充过放;④内短路,过充过放、穿刺、挤压。

即使是外界环境的原因,绝大多数也会间接通过电池内部组件的一些反应、变化造成电池失效,因此对电池本身的无损检测和拆解后的组件有损检测非常重要,可以从根本上获得电池失效的原因。

文献参考:[1]黄宇朔,郑威,卢苏阳,曾文文,杨烨,詹浩然,梅军.锂离子电池失效分析研究进展[J].云南化工,2024,51(3):16-21来源公众号:“电池技术TOP+”

来源:Internet