您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-01 09:15

可靠性强化试验通过施加高于产品正常工作条件的应力,快速激发产品潜在缺陷,揭示产品在设计、生产、工艺、元器件、原材料和结构等方面的缺陷和不足,通过优化设计或改进工艺等,最终实现提高产品可靠性的目的。本文从可靠性强化试验技术出发,详细介绍了可靠性强化试验目的、方案、环境条件和试验流程的制定,并结合可靠性强化试验在配电控制器上的实际应用,对可靠性强化试验的实际开展过程、故障问题分析和解决方案等进行了重点论述,可为同类产品的可靠性试验应用研究提供参考。

引言

随着科学技术的飞速发展,新技术和新工艺在现代装备上不断应用,产品开发周期和更新速度越来越快,可靠性要求越来越高。利用传统可靠性试验方法开展试验,面临时间长、成本高等问题,特别是针对可靠性指标要求高的产品,采用传统试验方法开展试验的时间和经费都是非常巨大的。可靠性强化试验在这种情况下应运而生。可靠性强化试验通过施加较强的应力,可快速激发产品潜在缺陷,揭示产品在设计、生产、工艺、元器件、原材料和结构等方面的缺陷和不足,能大大缩短试验时间,节省人力、物力和财力成本。

本文重点介绍了可靠性强化试验技术、试验特点、试验方案,并结合实际工程实践应用、故障问题分析和解决方案等进行了深入研究分析。

可靠性强化试验技术

可靠性强化试验(Reliability Enhancement Test,简称RET试验),是一种高加速极限试验技术,它通过逐步施加到远高于产品正常工作应力的方法来快速激发产品缺陷,暴露产品薄弱环节,找到对应的工作极限和破坏极限,将产品缺陷激发为可被检测的故障,通过发现故障、分析故障原因、进行机理分析和问题定位、制定解决措施、开展回归测试等一系列的测试试验和研究分析过程,最终从设计和生产工艺上改进或控制缺陷,降低产品在使用过程中发生故障的概率,提高产品健壮性和可靠性。

1、理论依据

可靠性试验技术从20世纪初发展至今,经历了从简单单一试验到复杂综合试验、从传统模拟试验到可靠性激发试验、从一般激发试验到可靠性强化试验的过程。20世纪90年代,可靠性强化试验在美国波音公司飞机上开始应用,经过几十年的发展完善,目前已在很多领域推广使用。

可靠性强化试验技术的理论依据是故障物理学,它把故障或失效作为研究的主要对象,通过发现、研究、根治故障达到提高可靠性的目的。近几十年来,随着科学技术的飞速发展,当今电子电气类产品越发呈现集成度高、复杂度高等特点,潜在故障一般不容易发现,并且存在间歇性、随机性和不易根除等特点,实践表明采用加大试验应力的方法,可主动、快速激发产品潜在缺陷,暴露故障。

2、试验目的

可靠性强化试验以提高产品的可靠性和耐环境能力为最终目的。可靠性强化试验是一种提高产品健壮性的行为或手段,即通过加速激发试验发现产品潜在故障,进行设计改进和试验验证,最终消除缺陷的一系列有效过程和方式。

3、试验时机

可靠性强化试验一般在产品初样阶段开展,即在产品定型和批量生产前开展,此时开展便于发现产品早期失效故障,最大程度上减小因设计或工艺缺陷带来的损失。

4、试验特点

a)可靠性强化试验强调环境应力的激发效应,不要求模拟真实工作环境。它既不同于一般的环境试验,但又以环境试验为基础,是在某种特点的综合环境试验程序下开展的一系列试验过程。

b)可靠性强化试验作为可靠性试验的一种,其试验方法并无强制性要求,但作为一种加速应力试验,目的是在较短时间内暴露尽可能多的缺陷,所以一般通过逐渐施加变化的、递增的试验应力,而且目标试验应力通常远远超过正常使用范围。

c)可靠性强化试验应力,通常以温度和振动应力为主,应力量级覆盖产品正常工作应力、极限工作应力、破坏应力等。产品能承受的应力量级越大,比正常工作应力越高,说明产品对应力的耐受力越强,固有可靠性也越高。

可靠性强化试验方案

可靠性强化试验开展之前,应按照系统需求和产品特点制定试验项目、确定试验方案和实施细则。因强化试验的目标应力远高于产品正常工作应力,为确保试验顺利开展、避免产品过早损坏,试验应力应由小到大逐渐施加。同时试验前应根据产品FMEA和FTA分析结果等提前确定需要关注的薄弱环节,并对产品的关键部位、关键件、重要件、和质量等级较低的元器件的应力响应情况进行状态监测,以便做到早发现、早处理。

可靠性强化试验通常以温度和振动应力为主,在试验开始之前,应根据产品特点,对产品的温度敏感或薄弱环节、功率器件等发热部位,布置温度传感器测试点,有助于了解受试产品在试验过程中的实际热分布及内部测点温度情况。在产品振动敏感部位、低振动量级或复杂结构部位布置振动传感器测试点,有助于了解受试产品在试验过程中不同部位的实际振动应力值和振动积累点。产品布置温度测点和振动测点对监测受试产品的实际温度和振动情况有重要意义。

1.确定试验流程

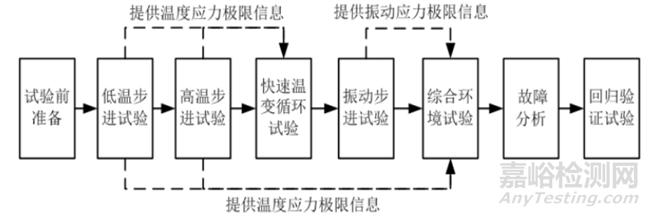

可靠性强化试验的试验顺序,一般应根据产品特点和应力对产品的影响程度来确定,通常将对产品功能性能影响相对较小或无关联影响的试验应力放在试验早期开展,将可能对其他试验结果产生影响的试验应力项目放在其他试验前开展。按照以上原则,确定试验顺序如图1所示。即低温步进、高温步进、快速温变循环、振动步进、综合环境试验等5项试验,依次顺序执行。

试验项目先后顺序的决定因素是不同应力对激发产品缺陷的影响程度。一般与温度效应有关的故障缺陷在低温和高温步进试验中会被激发出来,通过低温和高温步进可找到产品的温度应力极限;与振动有关的缺陷会在振动步进试验中被激发,从而找到振动应力极限。单项应力试验开展完后再进行综合试验,可暴露单一应力未能暴露的问题,从而提高试验效率。

图1试验开展顺序

2.确定试验条件

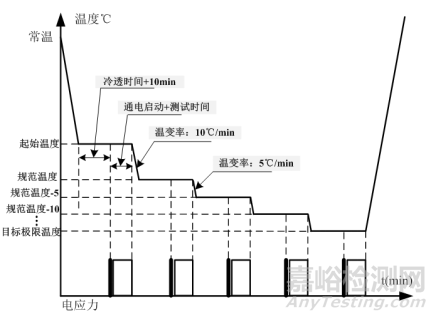

1.温度步进试验

温度步进试验分为低温步进试验和高温步进试验,一般先进行低温,再进行高温。

该试验主要是确定温度应力的极限值和变化步长,步长一般为5℃或10℃,每一步台阶的停留时间至少为“产品温度稳定时间+10min+功能性能测试时间”;若该步测试通过则继续进行;否则停止试验进行故障分析,直到达到低温下限值和高温上限值。低温步进试验和高温步进试验的试验剖面如图2所示。

(a)低温步进

(b)高温步进

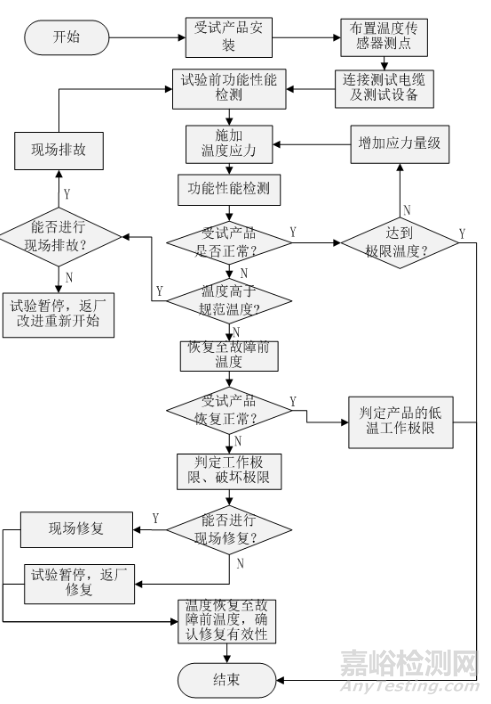

图2 温度步进试验剖面

温度步进试验的一般流程如图3所示。从流程图可以看出:首先把受试产品安装或放置于温度试验箱,在前期确定的温度敏感区域或发热部位布置好温度传感器测点,连接好工装测试电缆和仪器设备后,正式试验开始前,应确认产品功能性能正常。然后按照“施加应力→功能检测→状态判断→增加应力→功能检测”的顺序循环进行,直到因故障停止或达到温度限值后试验结束。

图3 温度步进试验一般流程

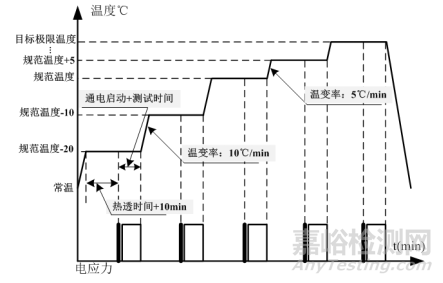

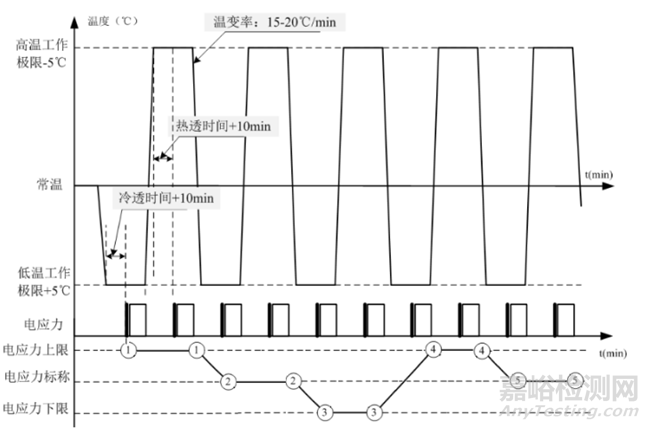

2.快速温变循环试验

通过温度步进试验,获得高、低温工作极限温度,做为快速温变循环试验的温度基准,一般将低温极限温度+5℃,高温极限温度-5℃作为快速温变试验温度范围。快速温变试验温度变化率根据系统要求确定,一般为15℃/min ~20℃/min,循环次数不低于5次。快速温变试验通常结合电应力循环同步开展,电应力的施加顺序为 “上限→标称→下限→上限→标称” ,即在第一个循环施加的电应力为上限值,第二个循环电应力为标称值,依次类推。

快速温变循环试验剖面如图4所示。

图4 快速温变循环试验剖面

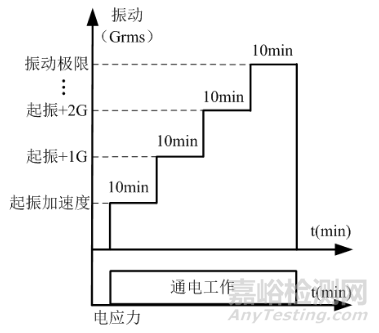

3.振动步进试验

振动步进试验振动图谱按照产品技术条件确定,起始振动量级和振动极限按照产品特点或系统要求确定,一般为1 G或 2G;步长为1 G或 2G;每个振动量级台阶上停留时间一般不少于10min;振动步进过程中被试品按实际工作状态通电;每个振动量级振动稳定后,检测被试品的功能性能。分别进行X、Y、Z三个方向的振动测试,找到对应的振动工作极限后试验结束。若产品振动工作极限大于目标极限,则将目标值作为该方向工作极限,并作为试验结束条件。若产品在振动过程中未达到目标振动量级,则应进行整改后重复测试,直到达到要求的目标值。振动步进试验剖面如图5所示。

图5 振动步进试验剖面

4.综合环境试验

综合环境试验是对产品同时施加温度应力、振动应力和电应力。电应力一般按照“上限→标称→下限→上限→标称”的顺序施加。温度应力按照快速温变循环的施加方法。振动应力以该方向振动工作极限的20%作为起始振动量级,每次增加该值作为下一次循环的振动量级。在每个温度段受试产品达到温度稳定并保持10min后,施加电应力和振动应力不少于10min,同时测试产品功能性能。

综合环境试验终止条件:产品无故障连续完成设定的循环次数;或产品出现故障后,由于现有材料、工艺或技术等能力限制,无法作进一步改进。

可靠性强化试验应用

本文结合某配电控制器产品(以下简称试验件)可靠性强化试验及其在试验过程中出现的问题,进一步说明可靠性强化试验的试验过程和试验问题分析、解决情况。

1、试验过程

首先按照试验件产品特点和试验要求,制定试验方案、测试项目和实施细则、确定故障处理预案、并明确试验结束条件。根据试验件FMEA分析确定产品薄弱环节,确定振动传感器和温度传感器测试点的安装布置位置。将试验件和相应测试工装、仪器设备安装固定,按照试验流程和步骤依次开展各项试验。

a)温度步进试验:试验件首先进行低温步进和高温步进试验。试验过程中,直到低温工作极限-65℃,高温工作极限+100℃,试验件的功能性能正常。所以,将-65℃作为产品低温工作极限, +100℃作为高温工作极限。

b)快速温变试验:按照低温步进和高温步进试验的温度极限,确定快速温变试验按高温上限+95℃、低温下限-60℃开展试验。试验过程中产品的功能性能正常。

c)振动步进试验:振动最大量级按8G测试。试验件在X向、Y向振动过程中工作均正常,在Z向振动量级7G试验时出现故障。按照故障处理预案,试验暂停,分析故障原因,并对试验件进行维修整改。

d)维修整改后,重新进行振动步进回归测试,确定X、Y、Z三个方向的振动极限应力。

e)综合环境试验:按照前期确定的温度应力、振动应力等进行综合环境试验。

2、试验问题分析

振动步进试验中,试验件在Z向7G振动量级时出现故障。本文对试验过程中的故障问题进行了重点分析介绍。

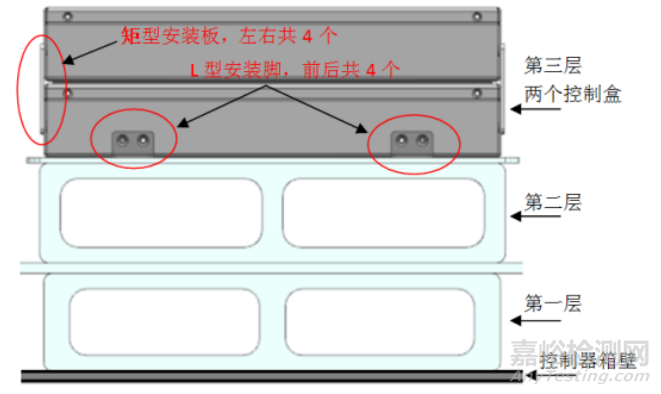

故障问题发生后,对试验件开盖检查,发现内部控制盒的L型安装支脚与壳体连接处出现断裂,控制盒安装已发生错位,如图6所示。

图6 安装支脚与控制盒连接处断裂图

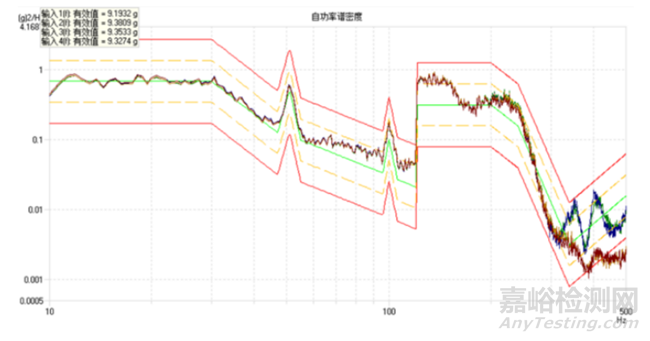

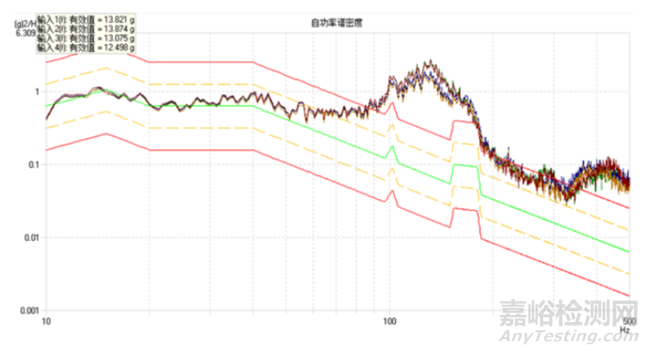

对试验件进行维修,更换新的控制盒和安装脚后,进行第一次回归测试。同时在控制盒的安装板、安装支脚两侧和控制盒壳体上布置振动传感器测点,观察这几个位置在实际振动过程中的振动情况。

测试结果:X向8G振动量级顺利通过,Y向8G振动量级试验件再次出现故障,Z向未开展。分析不同振动量级下X、Y向4个振动测点位置的实际振动量级,发现X向不同振动量级下各测点位置振动量级差异不大,在8G时稍微有所放大,如图7所示。在Y向不同振动量级下各测点位置振动量级都被不同程度放大,其中在7G振动量级150Hz频段上,2#振动测点的振动量级被放大到13.874G,接近两倍,如图8所示。

图7 X方向8G振动量级下测点实际振动谱

图8 Y方向7G振动量级下测点实际振动谱

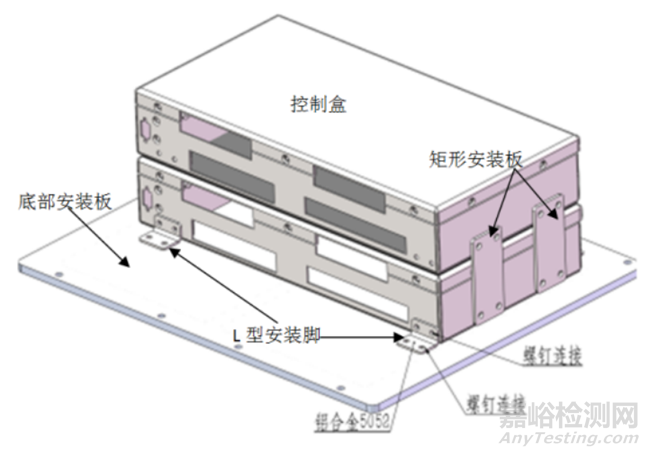

分析控制盒的安装结构:试验件内部为3层结构,控制盒位于第3层,共有2个控制盒,上下2个控制盒通过两侧共4块矩形安装板连接,下层控制盒通过4个L型安装脚与底部安装板固定在一起,安装脚由铝合金板材折弯成型,通过螺钉连接在控制盒与底部安装板上,如图9、图10所示。

图9 控制盒安装结构平面图

图10 控制盒安装结构立体图

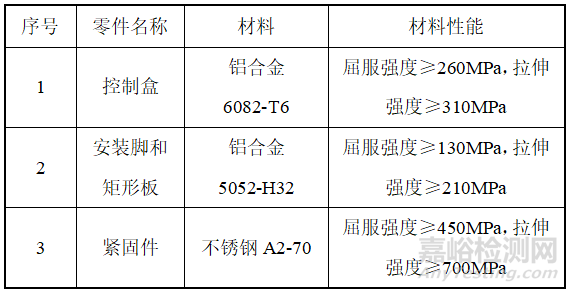

对试验件进行三阶模态分析,确认产品整机无共振现象。对试验件进行振动强度仿真,分析材料的屈服强度是否满足振动条件下的强度要求。表1为试验件控制盒、安装脚和紧固件的材料强度性能参数表。从表1可以看出,安装脚和矩形板采用的结构材料为铝合金5052-H32,“5052”是5系铝合金板,“H32”指的是该材料经过退火等热处理方式加工后,达到的硬度为H32。该材料具有易于焊接、成型和加工的特点,但其屈服强度和抗拉强度相对不高。

表1 试验件结构材料性能参数表

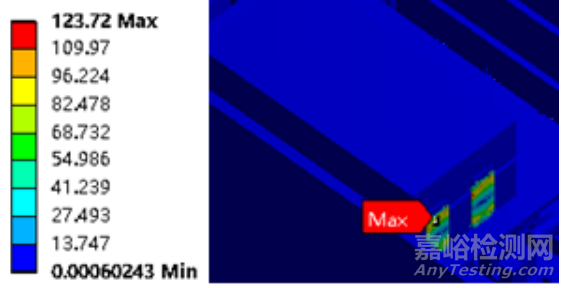

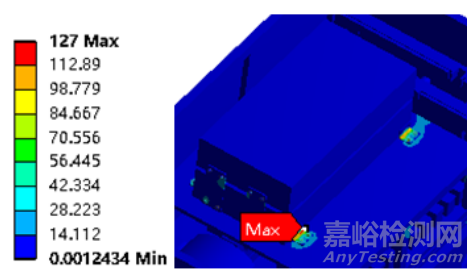

X方向、Y方向模拟8G振动量级进行仿真的结果,如果11、图12所示。从图中可以看出:最大应力分别在上下控制盒连接处和控制盒的安装脚处,最大应力分别为123.72 Mpa和127Mpa,两个值均已接近于安装脚材料的固有屈服强度130MPa。

图11 X向8G振动频谱仿真

图12 Y向8G振动频谱仿真

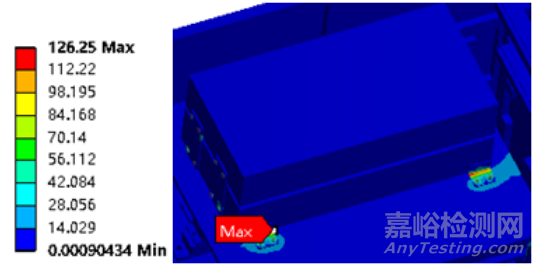

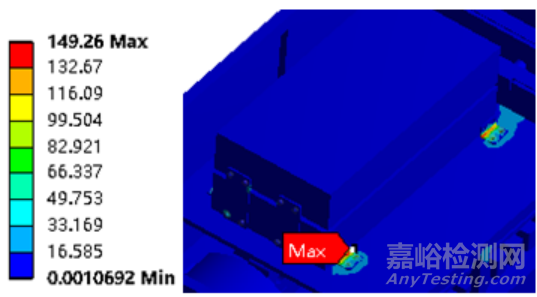

Z方向模拟6G、7G振动量级的仿真结果如图13、图14所示。从图中可以看出,最大应力出现在控制盒的安装脚处,6G和7G振动量级分别对应的最大应力为126.25Mpa和149.26Mpa。即6G时已接近于安装脚材料的固有屈服强度130MPa,7G时已超过安装支脚材料的屈服强度近20MPa。

图13 Z向6G振动频谱仿真

图14 Z向7G振动频谱仿真

3、试验结论

从仿真结果可以看出,试验件在Y向8G和Z向6G振动量级时,安装脚最大应力已接近于材料屈服强度,Z向7G时的最大应力已超过材料屈服强度。当振动导致的屈服强度超过材料固有的屈服强度时,安装脚螺钉与控制盒连接部位很容易发生破坏,与实际试验过程在Y向8G振动量级、Z向7G振动量级出现安装脚断裂的问题情况相符。

通过仿真结果,结合试验件的实际使用工况,调整振动量级的目标值,将振动极限量级目标调整为6G,继续开展第二次回归测试。经测试,试验件在6G振动条件下X、Y、Z三个方向均正常工作。所以,确定产品的振动工作极限为6G,产品的振动破坏极限为7G。

所有试验结束后,为验证控制盒安装脚和矩形安装板的安装布置结构对振动强度的响应和影响,结构材料仍然采用铝合金5052-H32,去掉矩形安装板,将两个控制盒分别安装在底部安装板上,同时增加L型安装脚的厚度和宽度,进行第三次回归测试。因Z方向对振动的敏感性更大,所以首先进行Z向试验。Z方向振动量级7G时,通过监测发现控制盒的安装脚螺钉再次松动,故障问题再次复现,试验停止。

结论:经振动强度仿真和实际测试试验验证,受试产品的振动工作极限为6G。若要提高振动量级,需选用更高强度的安装脚材料。

结论

本文详细介绍了可靠性试验技术和试验方案,结合可靠性强化试验在工程实践中的应用对实际故障问题分析处理情况进行了重点论述。

可靠性强化试验的目的是提供产品可靠性,但作为加速激发试验,为保证在较短试验时间内暴露更多的缺陷,其施加的试验应力往往远大于实际工作应力。试验中可能会出现很多故障,我们应重视所有故障,但并不意味着要对所有故障采取改进措施。如果确认故障问题在产品使用中不可能出现就没有必要改进,或者出现故障的应力水平远高于产品实际使用情况,即有足够的安全余量,也可不必采取改进措施,具体应根据实际情况确定。

引用本文:

李素双,许宝立,陈世业,王建军.可靠性强化试验在配电控制器中的应用研究[J].环境技术,2024,42(04):53-60.

来源:环境技术核心期刊