您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-02 09:17

摘要

高模量碳纤维的惰性表面导致其与树脂基体之间薄弱的界面结合,限制高模量碳纤维复合材料在众多应用场景中性能的发挥。阳极氧化作为目前唯一可与碳纤维生产线并线运行的表面处理技术,常用的以碳酸氢铵为代表的碱性电解质在氧化高模碳纤维时效果有限,氧化性更强的酸性电解质体系下的阳极氧化机制缺乏系统研究。采用稀硫酸对模量为371 GPa的碳纤维进行电化学阳极氧化处理,系统研究电流密度、电解质浓度等关键要素对高模量碳纤维表面极性结构的影响规律,继而研究表面处理效果对碳纤维/环氧树脂复合材料界面剪切强度的影响规律,建立表面处理要素与复合材料界面性能的关联性。结果表明:处理后的碳纤维在保持原有表面形貌和石墨化结构的基础上,在碳纤维的无定型碳和芳香环状结构区域发生氧化反应,反应后纤维表观石墨化程度降低,表面能增大,表面含氧官能团含量增加。在当硫酸浓度为1.0%(质量分数)、电流密度为0.26 mA/cm2时,此时碳纤维的表面能最高,为57.7 mN/m,相比于未处理的碳纤维提高了62.08%,与环氧树脂的界面剪切强度达到80.9 MPa,相对于未处理对应的21.8 MPa提高了2.7倍,处理后碳纤维的单丝拉伸强度不受损。

碳纤维增强树脂基复合材料的应用场景众多[1-3],但碳纤维与树脂基体之间的界面黏附问题不容忽视[4-5],尤其是高模量碳纤维与树脂的弱界面结合[6-7],高模碳纤维在生产制造过程中采用的高温碳化工艺导致其表面高度惰性,制得的碳纤维复合材料在实际应用场景中受力时载荷不能有效传递到碳纤维,碳纤维容易与树脂脱粘[8-9],埋没了碳纤维的本体强度,碳纤维本身的力学性能不能得到充分利用,限制了碳纤维复合材料的实际应用。因此有必要对碳纤维进行表面改性[10]。常用的表面改性方法包括阳极氧化法,表面接枝法[11-13]、表面涂层法[14-15]等,其中,表面阳极氧化条件缓和、处理过程可控性高,而且是目前唯一能与碳纤维生产制造并线运行的方法,具有很高的工业价值。

阳极氧化对碳纤维复合材料界面性能的改善效果受到多因素的影响,包括电流密度、电解质浓度、处理时间、处理温度等,精确控制阳极氧化过程中工艺参数和优化处理工艺是提升碳纤维复合材料界面性能的关键。钱鑫等[16]利用碳酸氢铵氧化法研究了电流强度对碳纤维处理效果的影响,复合材料的层间剪切强度(ILSS)最大增幅为86%;季春晓等[17]采用碳酸氢铵对T300级碳纤维进行阳极氧化处理,研究了电解质浓度对复合材料ILSS以及碳纤维本身拉伸强度的影响,发现处理后碳纤维的ILSS最高达到90 MPa以上;郭云霞等[18]用碳酸氢铵对模量为230 GPa的碳纤维进行表面阳极氧化处理,经处理后碳纤维复合材料的ILSS最高达85 MPa,碳纤维氧含量较高;研究者对碳纤维表面的阳极氧化展开了许多研究,但多数是针对低模量碳纤维的氧化处理,采用的电解质也以碳酸氢铵为主,针对氧化能力更高的酸性电解质[19]的研究缺乏细致的机理分析。

因此,本工作选取稀硫酸为电解质材料,系统研究了电流密度、电解质浓度等关键要素对高模量碳纤维表面极性结构的影响,建立了表面处理要素与碳纤维/环氧树脂复合材料界面剪切强度的关联性,准确定位了表面氧化反应发生的场所。

1、 实验材料与方法

1.1 原材料

国产12K的PAN干湿法原丝,由威海拓展公司提供,其线密度为0.94 g/m。AR级硫酸购自北京现代东方精细化学有限公司;环氧树脂618购自上海华谊树脂有限公司;甲基四氢邻苯二甲酸酐(MTHPA)、氨乙基哌嗪购自北京化工厂;二碘甲烷购自河北百灵威超精细材料有限公司。

1.2 高模量碳纤维的制备

采用干湿法原丝在实验室自制装置上经过预氧化、低温碳化、高温碳化、石墨化处理制得模量为371 GPa的碳纤维,其中预氧化温谱为(210,230,237,258,268,268 ℃),低温碳化温谱为(350,450,680,680,600,400 ℃),高温碳化温度为1450 ℃,石墨化温度为1900 ℃,制得的碳纤维直径为5.6 μm,体密度为1.76 g/cm3,线密度为0.526 g/m,拉伸模量为371 GPa,拉伸强度为5.17 GPa。

1.3 阳极氧化过程

在实验室配备的阳极氧化装置中进行碳纤维表面电化学氧化,制得的高模碳纤维以20.60 m/h的传动速度进入一个长度约为90 cm的电解槽,电解装置配备有循环泵,一定浓度的H2SO4溶液在电解槽中持续循环,以保证碳纤维能够浸泡在电解质溶液中,碳纤维在不同电流密度下表面处理,处理后的碳纤维经过水洗、烘干获得干燥的样品。在硫酸浓度为0.5%(质量分数,下同)时,分别采用0.11,0.26,0.37,0.53 mA/cm2的电流密度对碳纤维进行处理;保持电流密度为0.26 mA/cm2,分别在1.0%,1.5%,2.0%,2.5%硫酸溶液中氧化碳纤维。

1.4 测试与表征

采用Maia 3型扫描电子显微镜(SEM)观察样品的表面形貌,其中样品台与镜头距离约5 mm,加速电压为5 kV。

采用In Via RM 2000型显微共焦拉曼光谱仪(Raman)表征碳纤维的石墨结构,扫描范围为800~1900 cm-1,激光波长为532 nm,激光能量为10%,每次扫描15 s,累计扫描5次。对扫描后的拉曼谱图进行分峰拟合,拟合线型为Lorentz。

采用ESCALAB 250型X 射线光电子能谱仪(XPS)表征不同碳纤维样品表面的化学组成,使用单色X射线源(AlKα)以100 eV的通能进行全谱扫描,用30 eV的通能进行高分辨率扫描。采用Casa XPS软件分析C1s光谱。在峰拟合之前,以284.8 eV的 C1s 结合能为基准对XPS谱图进行校准,将C1s峰分为C=C(284.8 eV),C—C((285.5±0.1) eV),C—O((286.2±0.2) eV),C=O((286.9±0.3) eV),O—C=O((288.6±0.2) eV)五个峰,基线形状为Shirley。

采用DCAT 21型动态接触角测量仪表征碳纤维表面的润湿性。其中碳纤维预留长度为5~8 mm,前进速度为0.01 mm/s,浸入深度为5 mm,表面检测阈值为0.08 mg。分别测试室温下碳纤维与水和二碘甲烷的接触角,每个碳纤维样品至少测得两个有效值求平均。采用OWRK方法计算碳纤维的表面能、极性分量和非极性分量。

采用YG001A型单丝拉伸测试仪获得碳纤维的单丝拉伸强度。设置单丝拉伸测试仪的拉伸速度为1 mm/min,记录碳纤维单丝被拉断时的力值,力值与截面积之比即为单丝强度。每个碳纤维样品测得35个有效数据求平均。

采用HM 410型复合材料界面评价装置测试碳纤维与环氧树脂的界面剪切强度(IFSS)。将E-51型环氧树脂、固化剂(甲基四氢邻苯二甲酸酐,MTHPA)和促进剂(氨乙基哌嗪)按100∶83∶1.5的质量比混合。用纺丝针头将混合物均匀点涂在单丝表面,然后将试样放置在烘箱中在130 ℃下固化3 h即可获得待测样品。通过装置配备的光学显微镜测量树脂微滴的长度,并选择嵌入长度为35~65 μm 的环氧树脂微滴进行测试,碳纤维和环氧树脂之间的IFSS可以根据式(1)计算。

式中:F max为脱粘力;d为碳纤维直径;L为环氧树脂微滴的嵌入长度。每个样品多次测量,取8个有效数据计算平均IFSS。

2、 结果与讨论

2.1 电流密度对碳纤维表面物理化学结构的影响

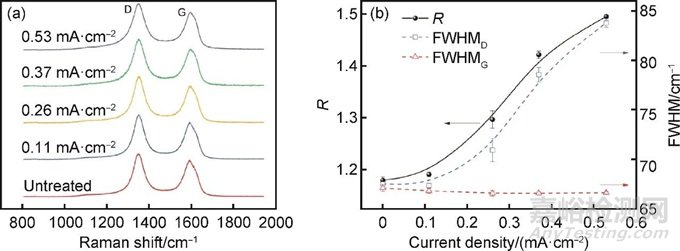

在硫酸浓度为0.5%时,在不同浓度下处理后碳纤维与水和二碘甲烷的接触角如图1(a)所示。未处理的碳纤维表面比较惰性,与水的接触角为89.7°,在电流密度分别为0.11,0.26,0.37,0.53 mA/cm2的条件下处理后的样品与水的接触角分别为76.1°,66.7°,62.3°,54.6°,碳纤维与水的接触角显著下降,最高下降39.13%,说明阳极氧化后碳纤维表面可浸润性明显提高;碳纤维与二碘甲烷的接触角从未处理的47.7°逐渐降低到43.7°,40.0°,37.5°,35.0°,和碳纤维与水的接触角变化规律一致。根据OWRK法计算出了碳纤维的表面能以及极性分量和色散分量,如图1(b)所示,阳极氧化后的碳纤维表面能从35.59 mN/m分别提高到39.72,44.37,47.13,51.62 mN/m,最高提高了45.04%,说明阳极氧化在碳纤维表面引入了许多极性官能团。

图1 不同电流密度处理的碳纤维动态接触角(a)和表面能(b)

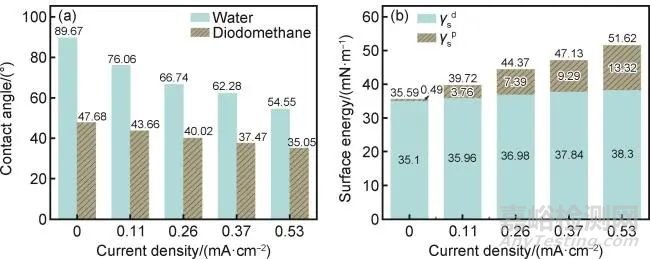

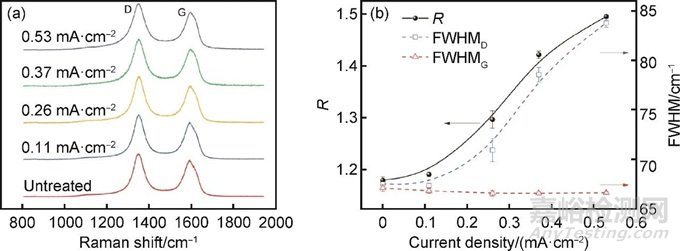

采用拉曼光谱表征不同电流密度处理的碳纤维的表面状态,拉曼测试结果如图2(a)所示,利用数据处理软件对获得的拉曼谱图进行分峰拟合,分为1350 cm-1附近的D峰和1595 cm-1附近的G峰,G峰和D峰半高宽随电流密度的变化如图2(b)所示,处理后纤维的G峰半高宽基本与处理前持平,当电流密度为0.53 mA/cm2时,对应的G峰半高宽为66.6 cm-1,相比于未处理变化幅度为0.75%,基本没有变化,结合图2(b)中G峰峰型、峰高基本不变,推测出表面处理前后G峰峰面积变化不大,说明尽管电流密度持续增大,碳纤维的石墨结构没有被破坏;未处理的碳纤维的D峰半高宽为67.5 cm-1,阳极氧化后碳纤维的D峰半高宽增大且电流密度越大,增幅越大,当电流密度为0.53 mA/cm2时,D峰半高宽为83.8 cm-1,提高了24.15%,说明纤维表面的无序结构发生了氧化。由D峰与G峰面积之比计算得来的R值随电流密度增大而增大,碳纤维的表观石墨化程度降低。

图2 不同电流密度处理的碳纤维拉曼谱图(a)和R值及D峰与G峰半高宽(b)

通过扫描电镜观察碳纤维阳极氧化处理前后的表面形貌,如图3所示。未经阳极氧化处理的碳纤维表面光滑,几乎没有凹槽,表面阳极氧化后碳纤维表面仍保持光滑。说明硫酸体系下的阳极氧化处理不会破坏碳纤维本身的表面形貌,这为表面阳极氧化后碳纤维力学性能不降低提供了可能。

图3 不同电流密度处理的碳纤维电镜照片(a)未处理;(b)0.11 mA/cm2;(c)0.26 mA/cm2;(d)0.53 mA/cm2

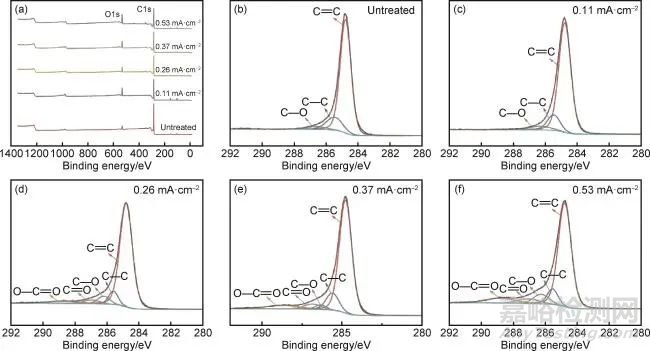

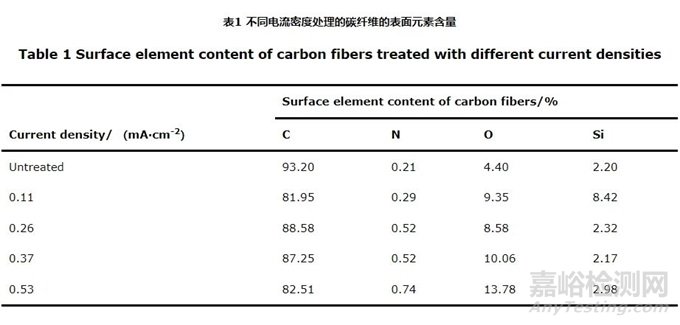

对不同电流密度处理的碳纤维样品进行了XPS测试,表征碳纤维表面化学组成,其全谱图如图4(a)所示,各元素含量,列于表1中。阳极氧化处理前的碳纤维本身比较惰性,在不同电流密度下阳极氧化处理后碳纤维表面氧元素含量明显提高,在电流密度为0.11,0.26,0.37,0.53 mA/cm2时对应氧元素含量分别为9.35%,8.58%,10.06%,13.78%,说明阳极氧化在碳纤维表面引入大量含氧官能团,改善了碳纤维的表面惰性。对C1s谱图进行分峰拟合,得到的拟合图如图4(b)~(f)所示。分峰拟合得到的表面官能团含量列于表2中,经过电解处理后,表面官能团含量都明显提高,而且随着电流密度增大,羰基、羧基含量都逐渐增加,官能团总量整体上呈现上升的趋势,电解后碳纤维表面的含氧官能团含量明显增加,碳纤维表面活性增强。

图4 不同电流密度处理的碳纤维XPS全谱(a)和XPS C1s分峰拟合谱图(b)~(f)

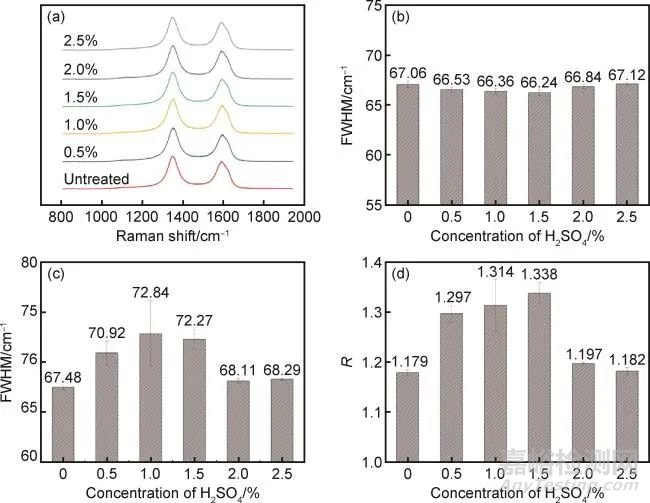

根据拉曼测试的结果和XPS分峰拟合的结果,推测出阳极氧化过程的内在机理。在阳极氧化过程中,阳极板附近产生的活性氧原子在硫酸溶液中扩散,运动到碳纤维表面,首先进攻最薄弱的无定型碳,氧化生成羟基、羰基和羧基;其次有一定面积的片状芳香环结构比无定型碳更稳定,但不如石墨碳稳定,是活性氧进攻的另一个对象,如图5所示。

图5 阳极氧化过程中碳纤维的化学结构变化示意图

2.2 电解质浓度对碳纤维表面物理化学结构的影响

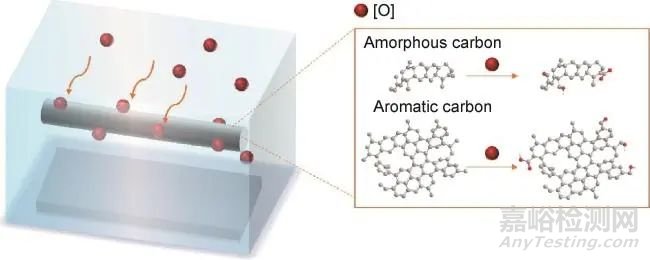

对不同浓度硫酸处理的碳纤维进行了动态接触角测试,如图6(a)所示,处理前的碳纤维与水和二碘甲烷的接触角较大,分别为89.7°,47.7°;经过表面处理后,样品与水和二碘甲烷的接触角明显降低,说明改性后碳纤维的浸润性变好,有利于纤维与树脂基体的结合。不同浓度硫酸处理的碳纤维的接触角随浓度增大而先减小,在硫酸浓度为1.0 %时达到最低,当硫酸浓度继续增大,接触角出现上升趋势,可能是此时氧化程度过大,碳纤维表面部分官能团脱落。碳纤维表面能的变化规律和纤维与水和二碘甲烷的动态接触角的变化规律相反,如图6(b)所示,碳纤维的表面能随硫酸浓度先增大后减小,在硫酸浓度为1.0 %时达到最大,为57.7 mN/m,相比于未处理的碳纤维,表面能提高了62.08%;表面能的极性分量由未处理的0.5 mN/m提高到16.2 mN/m,提高了31倍。

图6 不同浓度硫酸处理的碳纤维动态接触角(a)和表面能(b)

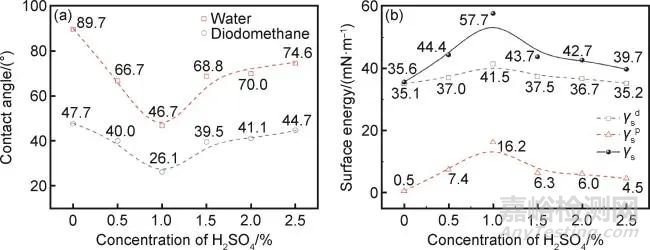

未经表面处理的碳纤维和五种硫酸浓度下电化学氧化碳纤维的拉曼谱图如图7(a)所示,拉曼光谱中的G峰半高宽和D峰半高宽随硫酸浓度的变化规律如图7(b),(c)所示,不同浓度硫酸处理的碳纤维样品的G峰半高宽基本在一条水平线波动,整体变化不大,说明碳纤维表面石墨片层有序区域没有被破坏;未处理碳纤维的D峰半高宽为67.48 cm-1,五种浓度下处理的碳纤维的D峰半高宽都增大了,说明氧化反应改变了碳纤维中无序区的化学结构。R值如图7(d)所示,G峰不变,说明R值的变化由D峰引起,R值增大说明表面处理改变了碳纤维表面的化学结构,继续增大硫酸浓度,在浓度为2.0%,2.5%时,R值陡降,可能出现了过度氧化现象,过度氧化的碳纤维表面官能团的脱除,导致表观石墨化程度升高,即R值降低。

图7 不同浓度硫酸处理的碳纤维拉曼谱图(a)、G峰半高宽(b)、D峰半高宽(c)和R值(d)

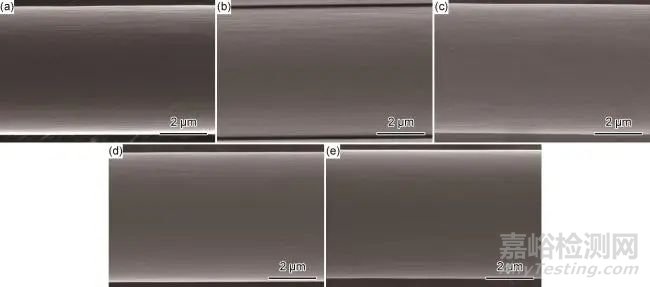

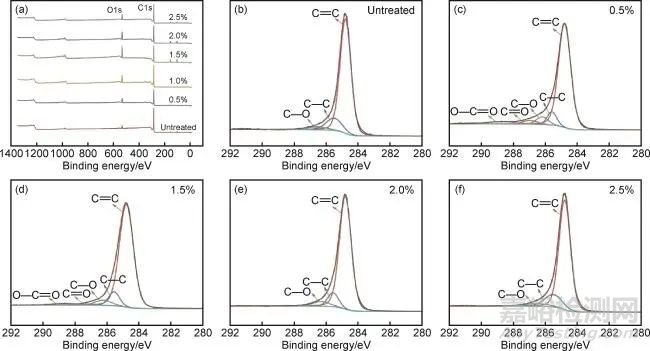

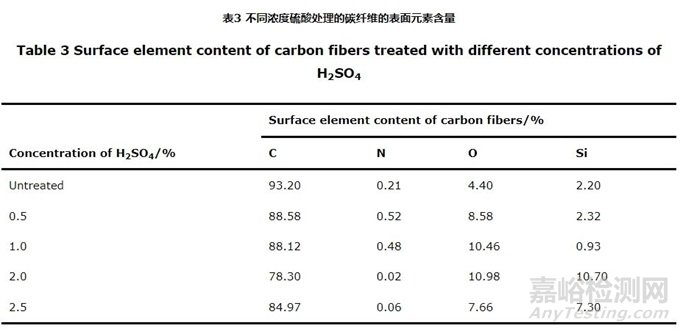

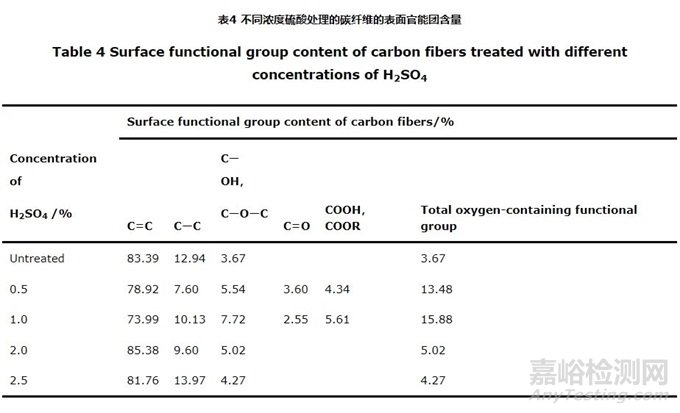

图8为不同浓度硫酸处理的碳纤维的电镜照片,如图8所示,不同硫酸浓度的电化学表面处理也不会破坏碳纤维本身的形貌。进一步对不同浓度硫酸处理的碳纤维表面进行XPS表征,XPS全谱图如图9(a)所示,从图中看出经表面处理后的碳纤维的O1s峰相对于未处理时明显提高。根据全谱图分出各元素含量,如表3所示,表面处理后氧元素含量明显提高,说明碳纤维表面引入了大量含氧官能团。如表4所示,电解处理后碳纤维表面的羟基、羰基、羧基含量都明显提高。羰基含量和羧基含量随着硫酸浓度增大先增大后减小,其中羰基含量在硫酸浓度为0.5%时达到最大;羟基含量和羧基含量在硫酸浓度为1.0%时达到最大;当电解质浓度提高至2.0%,羟基、羰基、羧基浓度都相对降低,说明此时对应的氧化程度过大,碳纤维表面已经发生反应的结构出现了部分官能团的脱除。

图8 不同浓度硫酸处理的碳纤维电镜照片(a)未处理;(b)0.5%;(c)1.0%;(d)1.5%;(e)2.0%

图9 不同浓度硫酸处理的碳纤维XPS全谱(a)和XPS C1s分峰拟合谱图(b)~(f)

2.3 阳极氧化处理效果对复合材料界面的影响

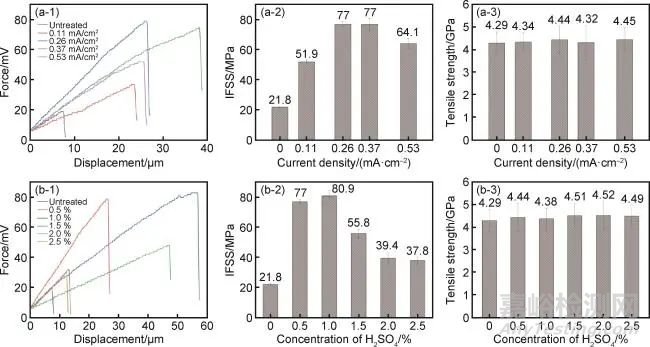

图10是不同样品在微滴脱粘测试过程中的力-位移曲线、测试所得界面剪切强度值和样品的单丝拉伸强度。从图10(a-1)中可以看出未处理的碳纤维上的树脂微滴经过小于10 μm的拖拽,在力小于20 mN 的情况下就发生了脱粘,说明这种高模量碳纤维本身的界面黏附性较差。经过阳极氧化后的碳纤维的脱粘力和脱粘位移显著提升,说明碳纤维经过不同电流密度的氧化后,其界面性能都有了明显提高。如图10(a-2)所示,阳极氧化前,碳纤维与环氧树脂的结合强度较弱,IFSS仅为21.8 MPa,经过表面处理后,IFSS显著提升,当电流密度仅为0.11 mA/cm2时,IFSS达到51.9 MPa,提高了1.4倍,当电流密度达到0.26 mA/cm2时,界面剪切强度达到77 MPa,相比于未处理时提高了2.5倍,继续增大电流密度至0.53 mA/cm2,界面剪切强度略有降低,可能是由于微滴脱粘制样或测试过程中的误差导致。从图10(b-1)中可以看出不同浓度硫酸处理后碳纤维的脱粘力增大,在硫酸浓度为1.0%时最大,硫酸浓度为0.5%时次之;不同浓度硫酸处理的碳纤维的界面剪切强度如图10(b-2)所示,碳纤维的IFSS随硫酸浓度增大呈现先增大的趋势,在硫酸浓度为1.0%时达到最大,为80.9 MPa,提高了2.7倍,此时的阳极氧化处理效果是实验设定的范围内最好的,继续增大电解质浓度,IFSS相对降低,与XPS活性官能团含量和动态接触角的测试结果一致。硫酸体系下电流密度和硫酸浓度是影响表面处理效果的主要因素,在本研究体系中,增大电流密度对丰富碳纤维的表面结构有促进作用,而硫酸浓度则存在双重效应,不足或过度都不利于表面处理效果的体现,硫酸浓度为1.0%,电流密度为0.26 mA/cm2时,对模量为371 GPa的高模量碳纤维表面处理效果最佳。

图10 不同电流密度(a)和不同浓度硫酸(b)处理的碳纤维力-位移曲线(1)、界面剪切强度(2)及单丝拉伸强度(3)

为了求证这种非接触式阳极氧化处理是否会对碳纤维本身力学性能造成影响,采用单丝拉伸测试仪测试了不同样品的单丝拉伸强度,图10(a-3),(b-3)分别为不同电流密度、不同电解质浓度处理的碳纤维的单丝拉伸强度。阳极氧化处理前,碳纤维的单丝拉伸强度为4.29 GPa,阳极氧化处理后,轻度的刻蚀作用能去除碳纤维表面的杂质,减少碳纤维表面结构缺陷,纤维表面部分应力集中点被消除[20],碳纤维的单丝拉伸强度没有下降,并出现了小幅度的升高,这说明这种酸性电解质体系下的阳极氧化处理并不是通过牺牲碳纤维本身的力学性能来换取碳纤维增强树脂基复合材料界面性能的提高。

总结与展望

高模量碳纤维的惰性表面导致其与树脂基体之间薄弱的界面结合,限制高模量碳纤维复合材料在众多应用场景中性能的发挥。阳极氧化作为目前唯一可与碳纤维生产线并线运行的表面处理技术,常用的以碳酸氢铵为代表的碱性电解质在氧化高模碳纤维时效果有限,氧化性更强的酸性电解质体系下的阳极氧化机制缺乏系统研究。采用稀硫酸对模量为371 GPa的碳纤维进行电化学阳极氧化处理,系统研究电流密度、电解质浓度等关键要素对高模量碳纤维表面极性结构的影响规律,继而研究表面处理效果对碳纤维/环氧树脂复合材料界面剪切强度的影响规律,建立表面处理要素与复合材料界面性能的关联性。结果表明:处理后的碳纤维在保持原有表面形貌和石墨化结构的基础上,在碳纤维的无定型碳和芳香环状结构区域发生氧化反应,反应后纤维表观石墨化程度降低,表面能增大,表面含氧官能团含量增加。在当硫酸浓度为1.0%(质量分数)、电流密度为0.26 mA/cm2时,此时碳纤维的表面能最高,为57.7 mN/m,相比于未处理的碳纤维提高了62.08%,与环氧树脂的界面剪切强度达到80.9 MPa,相对于未处理对应的21.8 MPa提高了2.7倍,处理后碳纤维的单丝拉伸强度不受损。

参考文献

1 AAMIR M,TOLOUEI-RAD M, GIASIN K, et al. Recent advances in drilling of carbon fiber-reinforced polymers for aerospace applications:a review[J]. The International Journal of Advanced Manufacturing Technology, 2019, 105(5):2289-2308.

2 FERABOLI P,MASINI A. Development of carbon/epoxy structural components for a high performance vehicle[J]. Composites Part B, 2004, 35(4):323-330.

3 于海宁, 高长星, 王艳华. 碳纤维增强树脂基复合材料的应用及展望[J]. 合成纤维工业, 2020, 43(1):55-59.

YU H N, GAO C X, WANG Y H. Application and prospect of carbon fiber reinforced resin-based composites[J]. China Synthetic Fiber Industry, 2020, 43(1):55-59.

4 HUANG C, CHEN G, WANG Q, et al. Improving surface property of carbon nanotube grown carbon fiber by oxidization post-treatment[J]. Applied Composite Materials, 2022, 29(4):1695-1713.

5 LOU S, REN G, ZHANG H, et al. Effect of surface treatment on properties of carbon fiber and glass fiber hybrid reinforced composites[J]. Fibers and Polymers, 2022, 23(11):3225-3231.

6 FU Y, LI H, CAO W. Enhancing the interfacial properties of high-modulus carbon fiber reinforced polymer matrix composites via electrochemical surface oxidation and grafting[J]. Composites Part A, 2020, 130:105719.

7 QIAN X, ZHONG J, ZHI J, et al. Electrochemical surface modification of polyacrylonitrile-based ultrahigh modulus carbon fibers and its effect on the interfacial properties of UHMCF/EP composites[J]. Composites Part B, 2019, 164:476-484.

8 CHANG Q, ZHAO H, HE R. The mechanical properties of plasma-treated carbon fiber reinforced PA6 composites with CNT[J]. Surface and Interface Analysis, 2017, 49(12):1244-1248.

9 SHARMA S P, LAKKAD S C. Comparative study of the effect of fiber surface treatments on the flexural and interlaminar shear strength of carbon fiber-reinforced composites[J]. Materials Today Communications, 2020, 24:101016.

10 SHARMA M, GAO S, MÄDER E, et al. Carbon fiber surfaces and composite interphases (review)[J]. Composites Science and Technology, 2014, 102:35-50.

11 RUAN R, WANG Y, HU C, et al. Electrode potential regulation of carbon fiber based on galvanic coupling and its application in electrochemical grafting[J]. ACS Applied Materials & Interfaces, 2021, 13(14):17013-17021.

12 ANDIDEH M, ESFANDEH M. Effect of surface modification of electrochemically oxidized carbon fibers by grafting hydroxyl and amine functionalized hyperbranched polyurethanes on interlaminar shear strength of epoxy composites[J]. Carbon, 2017, 123:233-242.

13 HU J, LI F, WANG B, et al. A two-step combination strategy for significantly enhancing the interfacial adhesion of CF/PPS composites:the liquid-phase oxidation followed by grafting of silane coupling agent[J]. Composites Part B, 2020, 191:107966.

14 JIANG J, YAO X, XU C, et al. Influence of electrochemical oxidation of carbon fiber on the mechanical properties of carbon fiber/graphene oxide/epoxy composites[J]. Composites Part A, 2017, 95:248-256.

15 LI S, ZHANG C, FU J, et al. Interfacial modification of carbon fiber by carbon nanotube gas-phase dispersion[J]. Composites Science and Technology, 2020, 195:108196.

16 钱鑫, 王雪飞, 张永刚,等. 阳极氧化处理对PAN基碳纤维性能的影响[J]. 合成纤维工业, 2016, 39(1):1-5.

QIAN X, WANG X F, ZHANG Y G,et al. Effect of anodic oxidation on properties of PAN-based carbon fiber[J]. China Synthetic Fiber Industry, 2016, 39(1):1-5.

17 季春晓, 常丽, 周新露,等. 聚丙烯腈基碳纤维电化学氧化表面处理研究[J]. 石油化工技术与经济, 2013, 29(5):16-23.

JI C X, CHANG L, ZHOU X L,et al. Study on surface treatment of PAN-based carbon fibers with electrochemical oxidation[J]. Technology & Economics in Petrochemicals, 2013, 29(5):16-23.

18 郭云霞, 刘杰, 梁节英. 电化学改性PAN基碳纤维表面及其机理探析[J]. 无机材料学报, 2009, 24(4):215-220.

GUO Y X, LIU J, LIANG J Y. Modification mechanism of the surface-treated PAN-based carbon fiber by electrochemical oxidation[J]. Journal of Inorganic Materials, 2009, 24(4):215-220.

19 李海涛. 循环伏安法对PAN基高模碳纤维阳极氧化的研究[D]. 北京:北京化工大学, 2010.

LI H T. Study on anodic oxidation surface treatment of PAN-based high-modulus carbon fibers by cyclic voltammetry[D]. Beijing:Beijing University of Chemical Technology, 2010.

20 XIN L, YANG C, LU Y. Contrastive study of anodic oxidation on carbon fibers and graphite fibers[J]. Applied Surface Science, 2012, 258(10):4268-4275.

肖婧, 田思源, 周航, 王宇, 徐樑华. 硫酸体系下高模碳纤维在不同电场环境中的阳极氧化行为[J]. 材料工程, 2024, 52(6): 122-131 https://doi.org/10.11868/j.issn.1001-4381.2023.000319

来源:材料工程 2024年第6期