您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2024-07-13 09:15

设备清洗是保证药品卫生的重要步骤。文章结合中药提取设备特性,建立自动化清洗系统,可以提高清洗效率,确保药品质量。文章从设备实际出发,结合生产品种,确定清洗工艺,科学布局,合理规划,关键生产步骤强化过程控制,建立了完善的中药提取在位清洗系统,并通过清洁验证评价证明方案可行。建立中药提取在位清洗系统,可提高产品的产量、质量、稳定性,并节约能源。

1、引 言

在中药提取过程中,设备清洗是保证药品卫生的重要步骤,尤其在更换批次、品种及清场时。制定清洗的方法,需要综合考虑污垢的种类、特点、需要被清洗设备的材料和结构以及清洗成本等因素[1]。由于中药提取后残留污垢的成分复杂,设备挪动拆卸不便,故采用在位清洗(Clean in Place,CIP)技术。

CIP是包括设备、管道、操作规程、自动控制和监控要求的一整套技术系统,在不拆卸、不挪动设备及管线的情况下,利用清洗液的循环流动洗净污垢和滋生物。自控系统工艺可以全部实现自动控制,真正达到生产与清洗过程“无缝对接”[2]。同时,一套完善的自控系统,不但能出色地完成清洗操作,还能提供完备的操作记录、开放性的工艺修改和编制的接口,以适应日后工艺的改进。

2、仪器设备

主体设备:浓碱罐(上海远跃制药机械有限公司),板式换热器(阿法拉伐(江阴)设备制造有限公司),CIP供液泵(浙江远安流体设备有限公司),热碱液罐、热水罐、饮用水罐(均为常州市乐萌压力容器有限公司制造)。控制系统(德国西门子公司 SIMATICDCS 410-5H系列)。

3、设计方案

本套 CIP 系统通过以太网接口连入上位计算机,受系统控制器控制,拥有精确的传感器和执行器。上位计算机通过供液控制网络对 CIP 系统集成通信并实时监测,还可对各参数进行打印、绘制实时数据或历史数据报表与曲线、提供警报讯息等[3]。

3.1设计思路

选定需要清洗的提取罐、浓缩器、醇沉罐、各类储罐及管道,根据需求选择清洗工艺,系统会自动调取工艺参数,审核无误后即可启动。启动后,系统将自动联络 CIP 站发出“请求供液”信息,包括清洗液种类、温度、浓度、流量等,CIP 站自动制备清洗液,包括清水、热水、热碱,制备完毕后输送清洗液。现场清洗设备根据系统指示自动开启相关阀门,CIP 站分多次将不同清洗液送至清洗设备,直到最后一步将设备或管道清洗并降温,CIP 站供液工序完毕。最后,开启远端排净阀,将管道里残液排净,整个清洗工序结束。

3.2清洗工艺

针对不同的设备管道,分别设计了一步法和三步法两种清洗工艺,每种工艺都由清水洗、热水洗、碱洗、顶洗组合开展。

3.2.1 一步法

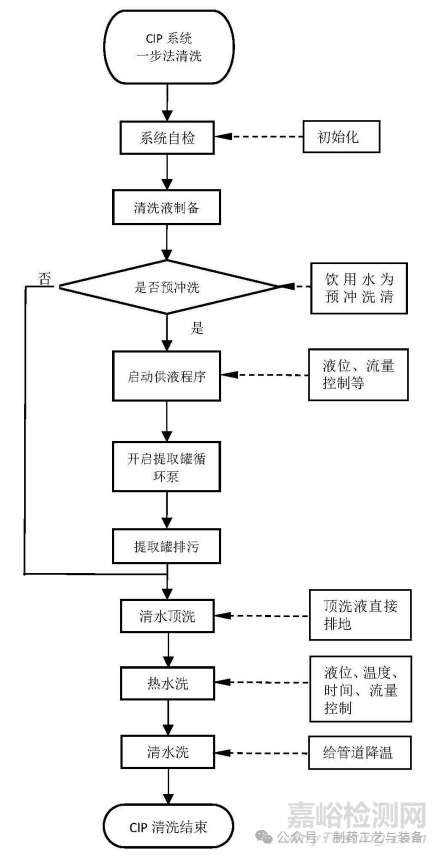

一步法步骤为“预清洗→热水洗→清水洗”。该工艺清洗时间短且不含清洗剂,用于批次间清洗或每次生产前对设备及管道的清洗,具体流程如图1所示。

图1 一步法清洗流程

每次清洗时,系统自行判断“预清洗”是否具备条件,如具备条件自动开启供液泵输送回收水,把设备接触物料的表面残渣进行冲刷并排污。同时,热水罐开始加热并自循环以备用。清洗的时间和流量可根据管线长度及设备距离自行调整。

3.2.2 三步法

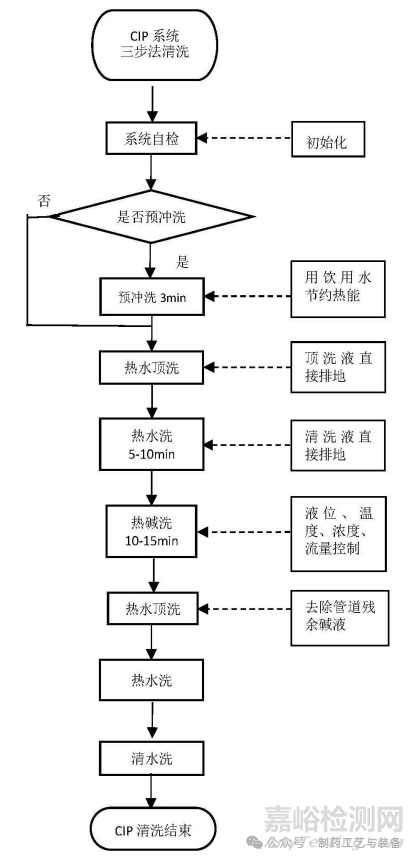

三步法步骤为“水洗(热水洗)→碱洗→水洗(热水、清水洗)”,该工艺含有热碱清洗剂,对有机物有 良 好 的 溶 解 作 用 ,在 高 温 下 有 良 好 的 乳 化 性能[4],可有效去除设备内残留的有机物,主要用于设备的定期清洗和去除日常生产残留。具体流程如图2所示。

图2 三步法清洗流程

三步法清洗参数在一步法基础上增加了热碱洗时间与温度设定,可根据管线长度及设备距离自行调整时间长短,完成热碱洗温度设定后,换热器蒸汽调节阀自动控制热碱水温度。

3.3控制要点

3.3.1功能前提

要使CIP功能满足清洗要求及保证生产效率,需要有安全联锁互锁条件,各清洗阶段的工序能够合理安排各种清洗液的介入时机。CIP 各清洗罐设有自动液位检测和超限防护器件,自控系统控制清水罐的自动补水、碱液的自动调配补加、浓酸浓碱液的自动输送等,能够自动检测浓酸浓碱液的添加时机、碱液量及质量浓度并将运转状况实时显示。

所有自动阀门和泵的启停控制,涉及碱清洗过程中空罐、顶水及排污问题,避免碱液与过多的水互混而稀释。循环加热的温度控制,涉及需加热的清洗液、循环加热或直接加热供液的操作与控制。

3.3.2 方案要点

(1)CIP 供液泵选择与分配。CIP 供液泵设计参数为 50 m3/h、50 m 扬程(15 kW),在满足供液压力的前提下可同时为 8~10 个清洗点输送清洗液(每个喷淋球 3~4 m3/h 用量)。一般来讲,每种清洗液配有一台供液泵,个别CIP站如醇提3层CIP站,由于负责较多浓缩器的清洗,热碱水的清洗频率较高,所以 3 层浓缩器 CIP 供热碱母管由 CIP 站内单独供液。保证足够供应量的同时还能避免其他热碱管道在不被需求时被碱液填充,带来不必要的风险。

(2)CIP 供液管线清洗液残余处理。CIP 供液母管上配有截断阀、远端排净阀和低点排放。截断阀可防止其他母管设备清洗时阻挡清洗液进入本主管,带来不必要的风险。低点排放阀安装在管道低点,可在清洗结束后将管道内残余清洗液排空。远端排净阀可以通过热水或者饮用水清洗CIP供液管线。

(3)CIP管路分配。按设备布置及生产工艺划分CIP 支管,每条支管配有分支阀,其中热碱管道分支阀为串联双阀。

3.3.3 优化项目

(1)浓缩器清洗:浓缩器清洗频率较高,CIP阀门直接联接供液母管,其中碱清洗阀为双阀串联,浓缩器泡沫捕捉器单独清洗,CIP阀门直接联接水供液母管,避免碱液泄露,双效浓缩器保留自来水清洗功能,减少CIP站供液压力。

(2)提取罐与提取液储罐清洗:提取罐因平时以水洗为主,故将碱管道通过双阀并接到提取罐水洗管道上,作为集中清洗工具,并联管道设置远端排净阀。提取液储罐可与提取罐串洗,故不单独设立碱清洗阀,降低风险的同时也可节约造价。

(3)树脂柱:树脂柱下冲洗阀供液来自于树脂柱CIP支管,防止自来水压力过低导致污水反流从而污染水系统。

(4)醇沉罐:碱清洗频率较高,单独设立CIP碱清洗支管。

4、验证方法

清洁验证是对清洁的规程进行验证,通过数据采集,证明按照清洁规程清洁的设备能够达到预期的清洁标准[5]。建立 CIP系统在位清洗系统后,在清洁的最后一道工序用淋洗取样法取样,对残留物进行杂质和pH分析,检测相关指标是否符合要求。

5、结 语

本文中CIP自控系统与中药提取系统完整融合,设计合理,技术先进可靠,调试完成后可达到国内行业领先水平。控制系统可实时监测系统内各种参数及设备运行状态,对控制回路进行自动控制,使设备协调、稳定地运行。同时可提高产品的产量、质量、稳定性,并节约能源,减少人工干预,提高企业效益并简化操作人员的培训、上岗周期,节约生产成本。

参考文献

[1]郝起.化工设备在线清洗技术进展[J].清洗世界,2019(6):11-12.

[2]孙秀光. 制药设备在位清洗(CIP)实用性的探讨[J].医药工程设计,2012(3):32-36.

[3]顾青青,孙怀远,杨丽英.实验型在位清洗监控系统的设计[J].化工与医药工程,2015(3):32-36.

[4]孙国桢.在位清洗(CIP)系统的设计方案探讨[J].机电信息,2017(29):21-26,48.

[5]贾佳. 制药设备的清洁验证分析[J]. 化工管理,2019(11):158.

本文作者程再功、顾雪梅、刘炳顺,扬子江药业集团江苏龙凤堂中药有限公司、南京中医药大学翰林学院,来源于江苏科技信息,仅供交流学习。

来源:Internet