您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-07-19 15:44

机架辊是轧机中配合轧机进行可逆轧制和运送轧件的部件,布置在轧机的出口侧和入口侧,其性能直接影响轧机的质量。机架辊由本体、卡紧装置和传动装置组成。轴承为传动装置的重要组成部分,影响其寿命的因素有材料、结构、精度、安装和密封、润滑与冷却等。制造轴承的材料要求具有接触疲劳性能良好、耐磨性高、韧性好、尺寸稳定性高等优点。滚动轴承由外圈、内圈、滚子和保持架构成,其使用、维护方便,起动性能好,在中等运行速率条件下的承载能力较高,其正常失效形式为疲劳剥落。

某钢厂宽厚板车间轧机机架辊轴承短期内多次发生断裂事故,将其轧机出口处第1根机架辊操作侧轴承更换后,该轴承仅使用1个月就发生轴承外圈断裂现象。断裂轴承为某型号的双列调心滚子轴承,正常情况下能承受轴向和径向双向载荷,具有调心功能,能够对轴弯曲变形以及配合面的不对中进行补偿调节。轴承外圈的一般制造工艺为:备料→锻造→球化退火→机械加工→热处理(淬火+低温回火)→磨削加工。轴承的更换影响了现场的生产节奏,造成了经济损失。研究人员采用一系列理化检验方法对轴承断裂的原因进行分析,以避免该类问题再次发生。

1、 理化检验

1.1 宏观形貌

断裂轴承外圈试样取自轧机机架出口处第1根机架辊操作侧轴承,其完好时外径为420mm,有效厚度为12.5mm。断裂轴承外圈的宏观形貌如图1所示。由图1可知:轴承端面可见大块材料剥落现象,未剥落位置的滚道边缘出现多处尺寸较小的凹坑;主断口呈L形路径走向,断口的直角转弯位置存在向基体内部延伸的二次裂纹;根据断裂形成的发散条纹和台阶走向可判断,轴承外圈首先在滚道边缘处起裂,端面发生剥落的同时,裂纹沿轴承轴向扩展至中部,扩展到一定位置后,又转为周向扩展;套圈滚道内未见明显小片金属剥落及麻点等特征,也未观察到明显擦伤、滚子碾压形成的变形痕迹,以及高温氧化色;白色圆圈处可见凹坑,该凹坑为焊接支架取出断裂轴承时焊材烧损所致。

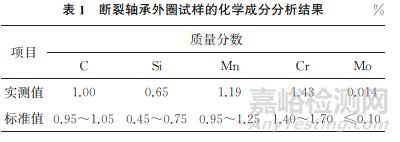

1.2 化学成分分析

使用直读光谱仪对断裂轴承外圈试样进行化学成分分析,结果如表1所示。由表1可知:试样的化学成分满足GB/T 18254—2016《高碳铬轴承钢》对GCr15SiMn钢的要求。应用氧氮氢联测分析仪对试样进行氢元素质量分数测试,结果为0.0006%。

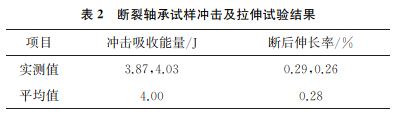

1.3 力学性能测试

对断裂轴承基体进行硬度测试,其结果为58HRC,符合JB/T 1255—2014《滚动轴承 高碳铬轴承钢零件 热处理技术条件》的要求。在断裂轴承外圈上取样,对试样进行冲击和拉伸试验,结果如表2所示,可见断裂轴承外圈冲击吸收能量较低,平均值仅为4.00J。

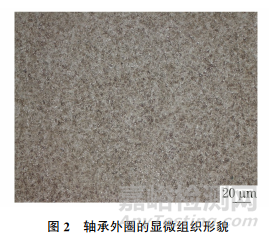

1.4 金相检验

在断裂轴承外圈上截取试样,对试样进行金相检验,结果如图2所示。由图2可知:套圈基体主要组织为体心立方结构的回火马氏体,基体中还存在少量残余奥氏体及少量渗碳体,这是该类型轴承的正常组织,其氢脆敏感性较高。

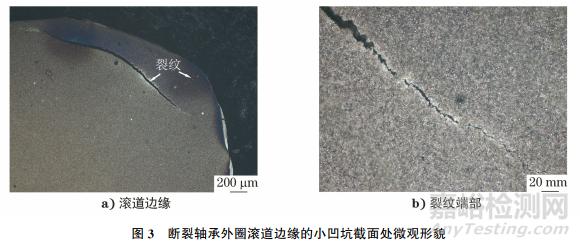

对断裂轴承外圈滚道边缘的小凹坑截面处进行金相检验,结果如图3所示。由图3可知:轴承外圈滚道边缘可见裂纹和白亮层;对裂纹端部放大后观察,裂纹呈沿晶形貌特征。在滚子的大载荷碾压下,滚道边缘产生应力集中,且材料的脆性较大,最终导致材料产生裂纹。轴承外圈上的注油孔位于宽度方向的中间位置,因此滚道边缘容易产生润滑不良问题。白亮层的产生原因为,轴承滚子受到异常轴向力后,撞击润滑不良的滚道边缘在该处发生摩擦,产生巨大热量,短时间内超过奥氏体化温度,随后快速冷却,形成形变马氏体。

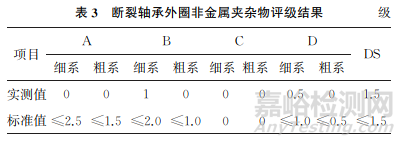

按照GB/T 10561—2023 《钢中非金属夹杂物含量的测定 标准评级图显微检验法》对断裂轴承外圈纵截面试样进行非金属夹杂物评级,结果如表3所示。由表3可知:非金属夹杂物为细系,未检测到大尺寸非金属夹杂物,试样符合GB/T 18254—2016的要求。

1.5 断口分析

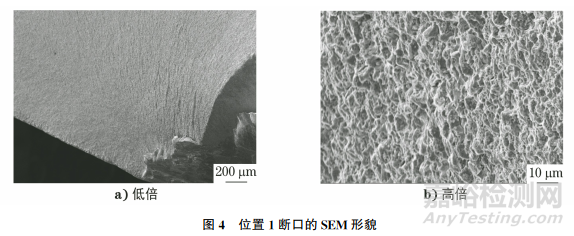

对图1中断裂轴承外圈位置1,4进行断口分析,位置1,4处断口形态类似,其中位置1断口锈蚀程度较轻,断口特征更明显,因此在位置1断口处取样,用除锈剂清洗试样,位置1断口的扫描电镜(SEM)形貌如图4所示。由图4可知:根据断口上发散条纹走向可初步判断断口由滚道边缘起裂,然后向外壁扩展;对断口滚道边缘位置放大后观察,可见由滚道边缘向外扩展的发散条纹,进一步说明该断口断裂源在滚道边缘处;断裂源处呈以韧窝为主的准解理特征形貌,还可见少量沿晶断裂特征形貌,沿晶晶粒的尺寸约为4.5μm,晶粒较细。

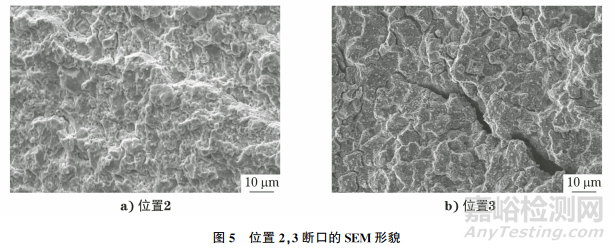

在图1中断裂轴承外圈位置2,3处断口取样,对试样进行扫描电镜分析,结果如图5所示。由图5可知:位置2处断口呈沿晶与韧窝混合特征形貌,沿晶晶粒尺寸约为6μm,断口上可见弥散分布的碳化物颗粒;位置3处断口主要呈沿晶断裂特征形貌,可观察到明显的二次裂纹,沿晶晶粒尺寸约为10μm,断口上也可见弥散分布的碳化物颗粒。

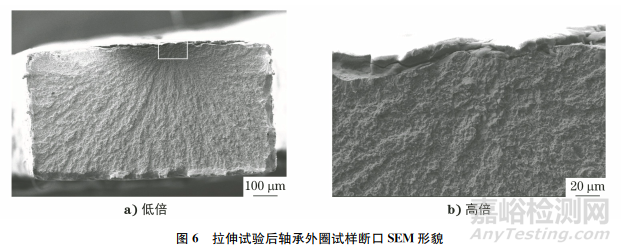

利用扫描电镜对轴承外圈拉伸试验后的试样断口进行观察,结果如图6所示。由图6可知:断口上可见由边部起源的发散条纹,断裂源处呈明显沿晶断口特征形貌,晶粒尺寸约为8μm。

2、 综合分析

由上述理化检验结果可知:断裂轴承外圈材料为GCr15SiMn钢,其化学成分满足标准要求;断裂轴承外圈基体硬度为58HRC,符合该钢种低温(150~250℃)回火后,回火马氏体组织的硬度要求(58~64HRC),轴承外圈基体硬度正常;轴承外圈试样的平均冲击吸收能量只有4.00J,且在拉伸试样断口断裂源处观察到沿晶断裂特征,说明轴承外圈材料的韧性、塑性较差,脆性很大,拉伸时试样发生了脆性断裂。

断裂轴承外圈滚道边缘断口主要呈准解理特征形貌,并有少量沿晶特征,裂纹沿轴向滚道向内扩展,且沿晶断裂特征越来越明显,晶粒尺寸较小,说明轴承外圈沿晶断口不是淬火加热温度高而形成沿晶裂纹扩展所致。沿晶断口上未观察到晶间沉淀相聚集和晶间腐蚀产物,也未发现蠕变特征形貌,因此也排除了这些因素引起沿晶断裂的可能。轴承外圈的显微组织为回火马氏体,说明回火温度较低,不处于回火脆性温度区,因此排除了回火脆性导致沿晶裂纹的可能。一般钢中氢元素质量分数超过0.0005%时就会产生氢脆裂纹,而超高强度钢的临界氢元素含量更低。该断裂轴承外圈试样的氢元素质量分数为0.0006%,且其显微组织为回火马氏体,具有很高的氢脆敏感性,因此判断该轴承外圈沿晶脆断的原因为其材料的氢元素含量较高,使轴承外圈发生氢致开裂。滚道内部的厚度较薄、强度较低,且距离注油槽区域最近,裂纹沿材料的薄弱处扩展,最终导致轴承断裂。

在轴承外圈滚道边缘截面处可同时观察到基体内部的沿晶裂纹和滚道表面的形变马氏体,但该沿晶裂纹并未与形变马氏体相连,判断轴承外圈滚道边缘受到异常轴向力,产生了应力集中,且轴承材料的脆性较大,产生了沿晶裂纹,裂纹扩展后形成了断裂源。

对固定断裂轴承的轴承座进行检查,在轴承座上观察到明显磨损痕迹,说明轴承座经过长期服役后发生了变形,导致轴承偏载。在对轴承座进行更换后,尽管轧材的扣头甩尾现象仍然存在,但可以延长轴承的使用寿命。因此,轴承座变形是导致轴承外圈受到异常轴向力的主要原因。轴承长期在扣头甩尾现象较为严重的情况下服役,轴承的安装工艺不当,轴承断裂后未及时取出等均可能对轴承座造成磨损,造成轴承座变形。

3、 结论

轴承外圈断裂的主要原因为:轴承座变形使机架辊轴承偏载并产生异常轴向力,使得轴承滚子与外圈滚道边缘发生大载荷碾压现象,在该处产生应力集中,且轴承材料脆性较大,使轴承外圈滚道边缘产生裂纹,裂纹向滚道内部扩展,最终导致轴承断裂。

作者:董登超,王晓东,张继明,杨浩

单位:江苏省(沙钢)钢铁研究院

来源:《理化检验-物理分册》2024年第5期

来源:理化检验物理分册