您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-25 15:09

国家石油天然气管网集团有限公司成立后,相关的企业标准也陆续颁布,标准对应的要求也日益严格。

对埋弧焊管焊缝超声检测的要求尤其严格,如增加了非分层检测、管端坡口面检测,还增加了焊趾处(内侧、外侧)刻槽反射体(N5)用于设置闸门起始位置和结束位置,不能用于调节检测灵敏度的要求。

尤为关键的是,增加了X60及以上钢级且壁厚>12 mm中间区域检测(脉冲回波或串列检测)的要求。

同时,壳牌标准中也对壁厚≥ 12 mm的HFW(高频电阻焊管)及SAW(埋弧焊)焊管提出了中间区域检测的串列检测要求,挪威船级社DNV GL标准同样提出了相关的串列检测建议。

华油钢管有限公司扬州分公司的产品包含直缝埋弧焊管(SAWL)、螺旋埋弧焊管(SAWH)、高频电阻焊管(HFW)等。为提高焊管产品质量,更好地服务于行业,公司技术人员对相关标准的要求进行详细分析,对工艺规程进行比较,探讨3种产品的串列检测应用及对应技术要求。

油气输送用焊管相关标准要求

首先探讨国家石油天然气管网集团有限公司企业标准DEC系列标准(如DEC-OPL-S-PL-004-2021-2《成品油管道工程钢管技术规格书》)及中国石油企业标准CDP-S-NGP-PL-006-2019-4《天然气管道工程钢管技术规格书》,两个企业标准均是对标准API Spec 5L:2018《管线钢管规范》或GB/T 9711-2017《石油天然气工业管线输送系统用钢管》标准的补充。

两个企业标准关于SAW的钢管焊缝区探头的数量/参考反射体要求基本一致,而对HFW串列检测未做要求,X60及以上钢级大壁厚SAW焊管中部的串列检测或脉冲反射检测参考反射体要求如表1所示,其中壁厚为32.0~42.0 mm情况下的焊缝一侧25%,42%,58%,75%壁厚平底孔位置如图1所示,其余不再一一列举。

表1 X60及以上钢级大壁厚SAW焊管中部的串列检测或脉冲反射参考反射体要求

|

壁厚T /mm |

内区 反射体数量 |

中间区 |

外区 反射体数量 |

|

≤12 |

1 |

不要求 |

1 |

|

12<T ≤18 |

1 |

中心位于壁厚中部 |

1 |

|

18<T ≤24 |

1 |

中心位于壁厚的40%和60% |

1 |

|

24<T ≤32 |

1 |

中心位于壁厚的30%,50%,70% |

1 |

|

32<T ≤42 |

1 |

中心位于壁厚的25%,42%,58%,75% |

1 |

|

检测模式 |

脉冲回波 |

脉冲回波或串列 |

脉冲回波 |

|

参考反射体 |

φ3.2径向钻孔当量如果设置为80%满屏幕高度,则验收等级为10 dB |

φ3.0平底孔(FBH)位于原始焊缝坡口,深度与检测区域有关 |

φ3.2径向钻孔当量如果设置为80%满屏幕高度,则验收等级为10 dB |

图1 焊缝一侧25%,42%,58%,75%壁厚平底孔位置示意

其中位于坡口处的φ3 mm平底孔参考反射体可以使用脉冲回波法进行检测,如果坡口角度小于15°,则应使用串列探头。

壳牌标准DEP 31.40.20.37-Gen:2019 Line Pipe for Critical Service中表E7.1和表E7.2分别规定了HFW钢管和SAW钢管关于不同壁厚对应的参考反射体及探头数量的要求。其与国家管网DEC系列标准有部分差异,如规定了HFW串列检测的要求,即不依据材料而只是根据壁厚确定中间区参考反射体深度及数量。其余大体与DEC系列标准要求类似,串列探头使用的参考反射体同样为φ3 mm平底孔。

DNV GL-ST-F101-2017《海底管线系统》中D.8.9.11节提到,HFW串列检测要求应用一种或多种探头配置,如果使用串列探头则应将其布置在焊缝两侧,并且使入射角尽可能垂直于焊缝的中心线,而未提到SAW钢管串列检测的要求。

GB/T 11345-2013《焊缝无损检测 超声检测 技术、检测等级和评定》标准10.2条款技术4要求进行串列检测,但使用的是φ6 mm平底孔作为参考反射体,该技术仅应用于斜探头(折射角为45°)检测厚度T≥15 mm的焊缝,其附录B规定了串列检测的要求和较为详尽的计算过程。

而新版GB/T 11345-2023(2024年6月1日执行)以及对应的ISO 17640:2018标准对于检测厚度的要求为T≥40 mm的焊缝。检测壁厚范围的更改,是基于超声波技术的发展以及实际的应用效果作出的,较为合理。

串列超声检测参考反射体制备

下面就DEC、CDP、壳牌等相关标准涉及的φ3 mm平底孔的一种制备方法进行描述。φ3 mm平底孔参考反射体主要有两种:一种位于焊缝中心位置,适用于串列检测法;另一种位于上下坡口面位置,适用于脉冲反射法或串列检测法。

根据标准要求,制备不同数量和类型的φ3 mm平底孔时,φ3 mm平底孔底面应与焊缝内外焊中心线或坡口熔合线基本重合。这就要求加工参考反射体时要严格而精细,做好各项准备工作并计算好相对应的各项参数。

首先在合适位置切割工艺口(可以在距离焊趾约15 mm处切割),在加工完参考反射体后再焊接回去并保证焊接后的表面与圆弧面保持基本一致。加工参考反射体时,按照理论计算的位置、钻孔深度及角度,并按照该角度制作的卡纸工装,沿着卡纸边缘进行加工。

为了保证稳定性,采用吸附钻加持对应工装进行钻孔,加工时先用φ3 mm钻头打孔,加工到距离计算的位置剩余约3 mm处,然后继续用φ3 mm铣刀加工至理论计算的位置处,此时需要更加精细地加工并及时测量,最终使得φ3 mm平底孔底面与焊缝内外焊中心线或坡口熔合线基本重合。

以下是加工φ3 mm平底孔需要的相关理论计算。

SAWL和HFW参考反射体的制备

SAWL和HFW按照圆弧计算相应参数。

1、位于焊缝中心线的φ3 mm平底孔位置的理论计算

已知管径D和壁厚T,平底孔位于壁厚方向上的深度定义为k(如k=30%)。切割工艺孔边缘距离焊缝中心距离约为15~20 mm,其位置计算如图2所示。需要确定钻孔中心距上表面的距离、深度及角度,即图2中的CH长度、BH长度及θ。

图2 位于焊缝中心线的φ3 mm平底孔位置计算示意

由于半径R=D/2,AB=kT,OB=R-AB,则BH=OB×tgα,OH=OB÷cosɑ,CH=R-OH。

另由于圆心角ɑ=(x/πD)×360°,β=90°-ɑ,则θ=180°-β。由此3个参数均计算得出,可以确定φ3 mm平底孔的位置。

2、位于坡口面的φ3 mm平底孔位置的理论计算

(1)位于焊缝上坡口处φ3 mm平底孔

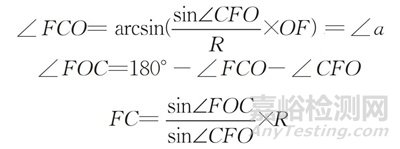

为了确定位于坡口面的φ3 mm平底孔位置,需要确定钻孔的位置、深度和角度,即应确定CD、FC的长度及∠ɑ,如图3所示。

已知管径D和壁厚T,平底孔位于壁厚上的百分数定义为k(如k=30%)。半径R=D/2,BF=kT,则OF=R-kT,坡口面角度为θ,AG=O'G÷cosθ(O'G根据工艺要求或实际测量的θ和钝边可以计算得出),∠CFG=90°(制作的φ3 mm平底孔应垂直于坡口面),由此,φ3 mm平底孔位置的参数全部计算得出。

图3 位于焊缝上坡口面的φ3 mm平底孔位置计算示意

在△AOG中,∠AGO=180°-θ,根据正弦定理计算得出:

同理在△AOF中,计算得出:

在△COF中,计算得出:

即∠ɑ和FC的长度均已计算得出,则:

3个参数均计算得出,故可以确定φ3 mm平底孔的位置。

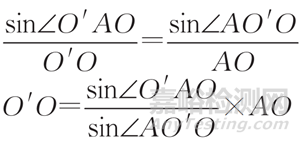

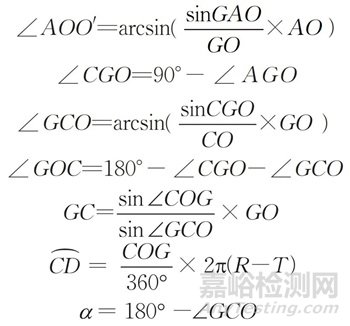

(2)位于焊缝下坡口处φ3 mm平底孔

为了确定垂直于坡口面的φ3 mm平底孔位置,需要确定钻孔的位置、深度及角度,即应确定CD、GC的长度及∠ɑ,如图4所示。

已知管径D和壁厚T,平底孔位于壁厚上的百分数定义为K(如K=70%)。半径R=D/2,OG=R+(D-KT),坡口面角度为θ,AG=O'G÷cosθ(AO'根据工艺要求的坡口面角度θ和钝边可以计算得出)。

图4 位于焊缝下坡口面的φ3 mm平底孔位置计算示意

在△AOO'中,应用正弦定理可得:

同理在△GAO中,计算得出:

3个参数均计算得出,则可以确定φ3 mm平底孔的位置。

SAWL参考反射体的制备

螺旋埋弧焊钢管一般管径较大,由于其切面近似椭圆形,各种计算较为复杂,此处不做详细描述,制备φ3 mm平底孔时参考直缝埋弧焊管。另外,计算法不是唯一方法,采用计算机制图也可以得出精确结果。

探头选择及布置

串列探头工作原理及探头选择

一般焊缝进行脉冲反射法检测时,只需一个探头进行发射和接收脉冲;但大壁厚焊管易产生垂直于扫查面的面状缺陷(如坡口未熔合、中心裂纹等),故对此类焊缝,需采用串列式超声检测的方法。

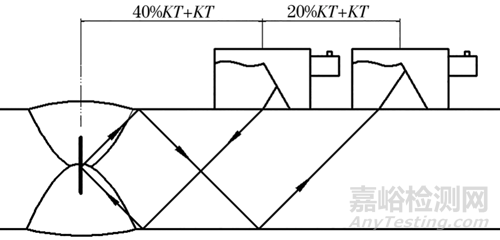

串列式超声检测时,采用一发一收两个折射角相同的探头,一个探头发射超声波脉冲,另一个探头接收超声波脉冲。

如果焊缝中存在垂直于表面的壁厚中部裂纹或未焊透缺陷,探头A发射的超声波在缺陷表面进行反射,反射的超声波经钢管内外表面反射,被探头B接收,在示波屏上显示出缺陷波,若无缺陷存在时,探头A发射的声波无反射,探头B接收不到反射波,示波屏上无波形显示。即只有遇到缺陷,入射波经反射后被探头B接收到才有波形显示。

标准GB/T 11345-2013规定,串列检测仅应用于斜探头(折射角为45°),但标准的规范性附录B也同时指出,受检测对象的几何条件限制时可使用折射角不为45°的斜探头。而不同规格的钢管受壁厚以及焊缝余高的影响,45°斜探头已不适用,一般选择折射角更大的探头,下文笔者仍选择折射角为45°探头进行描述。

不同深度参考反射体对应的探头位置

根据串列超声检测原理,对40%,50%,60%(其余位置参考该内容)不同位置深度处φ3 mm平底孔对应的探头间距及第一个探头声波发射点距焊缝中心线位置进行计算、布置,并细微调节找到最高波确定最终位置。注意应考虑探头的前沿和探头夹具大小,避免出现探头发生相互干扰的情况。

按照以下位置布置探头,不同深度参考反射体对应的探头位置如表2所示,表中K为探头的K值,即tanβ,T为钢管壁厚,40%~60深度参考反射体对应的探头位置如图5~7所示。

表2 不同深度参考反射体对应的探头位置

图5 40%深度参考反射体对应的探头位置示意

图6 50%深度参考反射体对应的探头位置示意

图7 60%深度参考反射体对应的探头位置示意

检测上下坡口面的探头折射角应基本垂直于坡口面,然后根据加工的φ3 mm平底孔位置,按照脉冲反射法计算探头的位置,此处不再详细描述。

缺陷的定位及处理

若无超声波自动探报警则进入下道手探工序,如果是非串列通道报警则使用常规手探复查,如果是串列通道报警则使用常规手探及串列手探复查,同时可以采用射线拍片来对报警处的缺陷进行验证。

埋弧焊钢管管径一般较大,可以采用与平板焊缝类似的方式进行定位计算,而HFW钢管就需要考虑曲面修正。

由于采用串列超声检测时,不论缺陷在任何深度位置,缺陷回波总是出现在固定位置,所以应按照两个探头在检测面的相对位置进行定位。串列超声检测的缺陷定位方式如图8所示。

图8 串列超声检测的缺陷定位方式示意

在△ACD和△BEF中,L=h×tgβ,L'+L=(2T-h)tgβ,联立解方程组,可得h=T-L'/tgβ,L=T×tgβ-L'/2。

利用以上公式,在检测中测量出两个探头入射点之间的距离,就能计算出缺陷的埋藏深度h和水平位置L。

结语

对于大壁厚焊管,采用串列检测法检测壁厚中部缺陷时具有优势,通过分析和研究串列式超声检测的相关行业标准和技术要求,对串列超声检测参考反射体制备进行理论计算,然后对串列探头工作原理及探头选择和布置方式进行探讨。结果表明,在制备φ3 mm平底孔参考反射体时,应按照理论精确计算,并制作适合制造单位生产焊管的工装;结合探头布置计算和精细调节,对仪器进行校验,使声波能更全面地覆盖焊缝全壁厚,从而更加有效地保障钢管质量。

作者:任国庆,于宾,夏翠红,李忠凯,倪舒亚,朱斌燕,陈美,周强

工作单位:华油钢管有限公司扬州分公司

第一作者简介:任国庆,工程师,主要从事无损检测工作。

来源:《无损检测》2024年6期

来源:无损检测NDT