您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-07-26 16:11

我国能源结构具有多煤、贫油、少气的特点,因此必须充分利用煤炭资源的优势。随着碳中和、碳达峰任务目标的提出,国家对清洁能源的需求不断加大,煤炭的清洁化利用技术也越来越得到重视,其中最为关键的技术是煤的气化技术,即将煤炭洁净、高效的气化为气体(CO+H2)。目前国内运用最为广泛是水煤浆气化和粉煤气化工艺。

水煤浆气化炉是以水煤浆为原料、氧气为气化剂的加压气化技术,具有可适应多煤种、气化转化率高、废渣可作为建筑材料再利用等优点,其气化工艺过程为:将水煤浆与高纯度氧气混合,经气化炉顶部的气化烧嘴输送到气化炉燃烧室中,在6.5MPa、1320℃工况下进行氧化反应,生产出含有CO、H2、CO2、H2O等的粗合成气体;将粗合成气体、熔渣与来自灰水循环泵的黑水混合,混合物沿下降管旋转下降,进入气化炉激冷室完成粗合成气水浴;气体进入炭洗塔,熔渣冷却固化,进入锁斗的排渣系统中,激冷室的工作温度约为250℃。

依据《固定式压力容器安全技术监察规程》对某煤化工企业气化炉开展定期检验,设备在2012年6月投入运行,其燃烧室的工作压力为6.5MPa,工作温度为1320℃,介质为高温煤气、熔渣;激冷室工作压力为6.5MPa,工作温度为253℃,介质为CO、H2、CO2、H2O、H2S、熔渣等。在对激冷室内表面接管及筒体进行渗透检测时,发现在激冷室液相部分的接管和筒体堆焊层存在裂纹。研究人员对裂纹产生的原因进行一系列理化检验,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

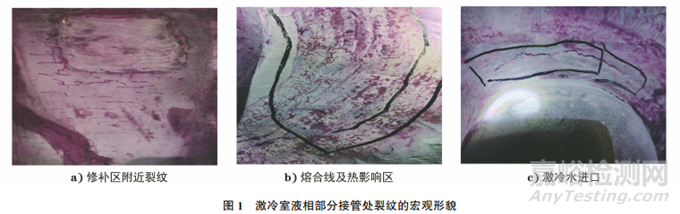

激冷室液相部分接管处裂纹的宏观形貌如图1所示。由图1可知:裂纹呈网状及树枝状形貌,长度为10~300mm,裂纹主要分布在上次检验时的裂纹修补区、焊缝熔合线和热影响区,将裂纹打磨掉约2mm,裂纹仍清晰可见,呈应力腐蚀开裂特征;在激冷水进口接管处发现一条环向、穿透性裂纹,长度约为200mm。

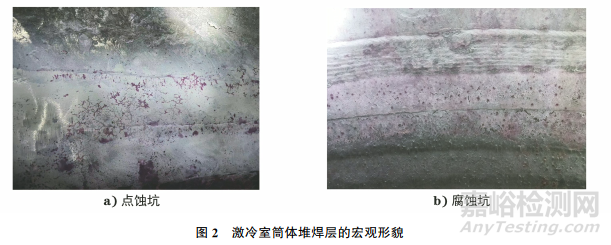

激冷室筒体堆焊层的宏观形貌如图2所示。由图2可知:筒体表面发现大量点蚀坑微裂纹及腐蚀坑,裂纹由点蚀坑向外扩展,呈密集的树枝状。

1.2 水质分析

对气化炉底部的黑水取样并进行分析,检测试样中氯化物的含量。依据 GB/T 11896—1989 《水质氯化物的测定 硝酸银滴定法》对试样的氯离子浓度进行分析,结果显示氯离子浓度为216mg/L,表明气化炉液相介质中存在大量的氯离子,材料易发生氯化物应力腐蚀开裂。

按照GB/T 6920—1986《水质pH值的测定 玻璃电极法》对黑水进行检测,结果显示黑水呈酸性。

1.3 金相检验

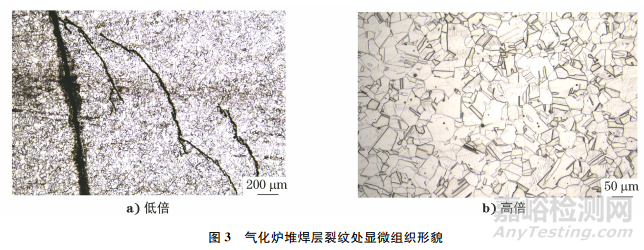

利用砂轮机在气化炉堆焊层裂纹处取样,按照GB/T 13298—2015 《金属显微组织检验方法》对试样进行金相检验,结果如图3 所示。由图3可知:气化炉堆焊层材料组织为典型的奥氏体,晶粒较粗大,存在裂纹源;裂纹扩展后呈树枝状分布,有分叉,呈穿晶特征,为典型的氯化物应力腐蚀开裂裂纹。

1.4 扫描电镜(SEM)及能谱分析

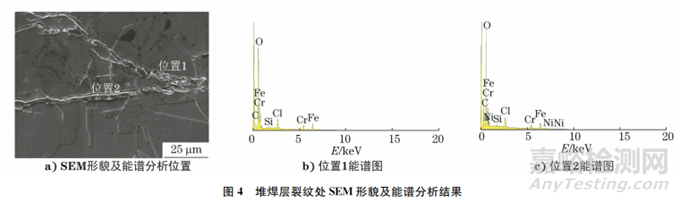

在气化炉堆焊层裂纹处取样,对试样进行SEM及能谱分析,结果如图4所示。由图4可知:裂纹呈穿晶扩展特征,裂纹末端有分叉,未发现沿晶开裂特征;裂纹内腐蚀产物元素组成较复杂,位置1,2处氯元素质量分数分别为5.1%和4.4%,铬元素质量分数分别为15.8% 和11.0%,低于GB/T 20878—2009《不锈钢和耐热钢 牌号及化学成分》的要求(16.0%~18.0%),接近不锈钢具有耐腐蚀性要求的最低铬元素含量(质量分数为10.5%),位置1,2处镍元素含量较少。在对气化炉进行停工检修时,用高压水枪对其内壁进行冲洗,大量的氯化物会被溶解冲走,因此试样中实际氯元素含量更高。

2、 综合分析

2.1 点腐蚀

激冷室筒体堆焊层中同时存在点蚀坑微裂纹和腐蚀坑,且点蚀坑微裂纹连接成片。气化炉激冷室底部黑水呈酸性,因为粗合成气水浴中含有大量H2S。激冷室内部氧气含量较高,满足奥氏体不锈钢发生点蚀的必要条件。裂纹处Cr元素含量较低,因此在点蚀发生后Cr原子被排挤,使材料难以形成致密的保护膜,钝化膜的修复能力显著降低。不锈钢堆焊层表面可能存在金属夹杂物、表面相组织以及成分不均匀等缺陷,进而诱发金属发生点腐蚀。

不锈钢表面具有一层致密的保护膜,氯离子半径较小,极易从不锈钢表面的钝化膜孔隙中穿透至金属表面,并与金属原子形成可溶性氯化物,使不锈钢表面钝化膜失效。在氯离子含量较高的环境下,点腐蚀形成的内孔金属不断溶解,且酸性环境会使金属溶解进一步加快,因此点腐蚀坑不断加深扩展。

2.2 应力腐蚀开裂

应力腐蚀是金属材料在应力与特定环境下的综合作用。气化炉运行时,内部处于富氧状态,燃烧室气化产生的合成气中含有大量氯离子,随着气体流动,氯离子扩散至激冷室内壁,使材料具备了应力腐蚀开裂发生的外部环境条件。

吴义党等提出,当氯离子浓度大于50mg/L时,材料在温度为270℃溶液中会发生较深的点腐蚀,且点腐蚀周围伴有裂纹,原因是堆焊层焊接存在残余应力。气化炉堆焊层主要受到工作应力和焊接残余应力的作用。激冷室工作温度约为250℃,气化炉运行时,堆焊层内壁同时承受工作应力和热应力,并且处于高温环境中,导致材料的应力腐蚀开裂敏感性增强。堆焊层在与基体焊接后,堆焊层堆叠残余应力并未完全消除,其中焊接方向的应力最大,轴向方向次之,壁厚方向最小。此外,燃烧室内表面接管焊缝的修补方式多为手工焊,焊接质量较差,焊接处拘束力大,焊接残余应力较高,而且接管表面堆焊层凹凸不平,液体流动性差,氯离子易在此处聚集,因此在接管修补区附近、熔合线和热影响区的裂纹较多。

堆焊层裂纹腐蚀产物中氧元素含量较高,黑水溶液中的溶解氧会加速应力腐蚀开裂。镍元素在奥氏体不锈钢中的主要作用是强化并稳定奥氏体,当镍元素的质量分数未达到8%~12%时,奥氏体不锈钢发生氯化物应力腐蚀开裂的敏感性较高,该气化炉内壁堆焊层中的镍元素质量分数约为6.9%,说明其腐蚀开裂敏感性较高。裂纹区未检测到硫元素,因此可以排除连多硫酸应力腐蚀开裂的可能。综上所述,激冷室内部不锈钢堆焊层及接管在拉应力、焊接残余应力、氧元素和氯离子浓度较高、温度较高的环境下工作,最终导致其发生应力腐蚀开裂。

2.3 激冷水进口接管裂纹

在气化炉运行时,激冷水进口非常容易堵塞,使激冷水流量减小,进口接管壁温逐渐高于气化炉激冷室壁温(253℃),两者存在的温度差会产生轴向热应力,使激冷水进口接管焊接接头发生环向开裂。

3、 结论与建议

3.1 结论

(1)该气化炉存在点腐蚀、应力腐蚀开裂和热应力裂纹,激冷室内壁不锈钢堆焊层中Cr元素含量偏少、黑水介质中存在氯离子,以及气化炉长期在酸性环境下服役,最终导致气化炉发生点腐蚀。

(2)气化炉激冷室不锈钢堆焊层镍元素含量较少,液相中含有较高浓度的溶解氧和氯离子,在高温环境、应力作用等多种因素的影响下,堆焊层发生应力腐蚀开裂。

3.2 建议

建议将材料中的镍元素质量分数提高至大于35%,增加硅元素的添加量,并添加少量合金元素,以提高内壁的耐腐蚀性和抗破裂能力。利用超音速电弧在气化炉激冷室内表面喷涂防护涂层,以对未检部位的微裂纹进行有效封闭处理,且耐腐蚀性能优良的喷涂涂层可以隔离激冷室内介质和堆焊层,以延长气化炉安全运行的周期。在炭洗塔后增加对液相的洗涤净化环节,采用净化后的水源作为激冷水,有效降低激冷水的腐蚀性,减少激冷水中杂质含量,避免气化炉激冷水进口堵塞,避免氯离子对不锈钢堆焊层造成应力腐蚀损伤。

作者:蒋作文1,崔倩倩2,沈冬奎1,孙振西1,李敞1,惠进财1

单位:1.山东省安泰化工压力容器检验中心 检验部;

2.山东省产品质量检验研究院

来源:《理化检验-物理分册》2024年第5期

来源:理化检验物理分册