您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-30 12:16

摘要:铆钉镀层是影响铆接接头成形及力学性能的重要因素,采用单边摩擦铆焊(SSFR)工艺连接6005A-T6和6A01-T5铝合金板材,研究了无镀层、Zn镀层、ZnNi镀层三种类型铆钉对应的SSFR接头成形过程铆接力、能量输入及接头宏微观成形的演化规律,分析了接头中不同位置的镀层剩余厚度及铆钉/板材界面的元素扩散,探究了铆钉镀层对接头拉剪和十字拉伸性能的影响。研究结果表明,镀层的引入降低了铆钉旋转产生的能量输入,从而使铝合金材料的热影响区减小,但能量输入的降低不利于铆钉空腔内铝合金材料间固相连接的形成,导致接头的拉剪和十字拉伸性能下降。与Zn镀层相比,ZnNi镀层的耐磨性较强,在铆钉高速旋转的搅拌摩擦作用下镀层剩余厚度仍超过40%,有助于提高接头的抗腐蚀性能。

关键词:单边摩擦铆焊;无预制孔连接;铝合金;铆钉镀层;失效机理

引言

交通运输业是能源消耗和碳排放的重要行业,实现交通运输低能耗、少排放发展是助力实现碳达峰、碳中和目标的重要手段[1-2]。在高速列车制造领域,铝合金作为一种关键的轻量化材料,因成形性好、比强度高、耐火性强、耐腐蚀性好等优点而正在逐渐取代传统钢材,成为最新一代高速列车制造的首选材料[3]。目前,在时速超过200 km的高速列车中,铝合金型材约占车体总质量的70%[4]。

高速列车车体的铝合金型材结构具有空腔封闭、结构异形等特点,必须采用单边连接工艺进行装配制造。抽芯铆接是目前铝合金型材连接中应用最广泛的单边点连接工艺,该工艺使用的铆钉由一个套环和一个带锁槽的钉杆构成。在铆接前需要对被连接部位预先制孔,然后将铆钉插入预制孔中,使用专用的铆枪拉伸钉杆并挤压套环使其塑性变形实现锁合,最后用铆枪将钉杆剪断使轴尾与套环平齐以实现可靠的机械连接。该工艺独特的推拉式设计能够实现材料的单边连接,尤其适用于铝合金管件、型材等空心封闭结构,接头具有紧固力高、动态疲劳性能好等特点[5]。然而,抽芯铆接工艺在应用过程中会带来以下三个问题:①制孔产生碎屑,金属碎屑留存在封闭型腔中,随车体的运动而产生摩擦磨损、振动噪声,降低了车体结构的可靠性,也严重影响列车的乘坐舒适性,制约了高速列车的提速升级,此外,碎屑还增加了电器设备短路的隐患;②装配难度提高,抽芯铆接所需的制孔工序不仅增加了工艺复杂性和成本,降低了装配效率,且各层被连接材料之间预制孔的对中度以及孔与铆钉的高同轴度要求也增加了装配难度;③接头密封性差,由于铆钉和被连接材料预制孔之间存在间隙,接头气密性和水密性较差,无法满足车体服役要求,随着车辆运行速度的提高,腐蚀带来的安全性隐患被进一步放大。

针对铝合金型材结构的连接难题,无预制孔单边连接工艺也得到了广泛关注,包括搅拌摩擦盲铆(friction stir blind riveting, FSBR)、流动钻铆(flow drill screw, FDS)、自冲摩擦铆焊(friction self-piercing riveting, F-SPR)等工艺。

FSBR工艺采用高速旋转的铆钉穿刺工件,随后回拉钉腿使其膨胀实现机械紧固,克服了抽芯铆接需要预制孔的缺点[6-8]。MA等[9]利用FSBR工艺实现了6022铝合金和铸铝的连接,发现在较高的进给速度和较低的主轴转速下,接头的断裂吸能显著提高,相比传统抽芯铆接接头提高约62%。然而,由于接头中铆钉穿透了全部工件,FSBR工艺仍无法避免通孔引起的毛刺和接头密封性差等问题。

FDS工艺通过螺杆高速旋转软化并穿刺工件,最终通过螺纹啮合实现螺杆与工件间的机械连接,获得高强度接头。LI等[10]将FDS工艺和粘接工艺结合,进一步提高了接头强度且增大了失效位移。然而,FDS工艺完全穿透的连接形式会导致接头发生较严重的电偶腐蚀,引起螺钉强度下降[11],且螺钉相对较大的质量和较高的制造成本也限制了其在轻量化车身制造中的广泛应用[12-14]。

F-SPR工艺是一种结合了自冲铆接和搅拌摩擦点焊的机械-固相复合连接工艺,该工艺使用较轻的半空心铆钉高速旋转产生的摩擦热软化材料,从而在较小轴向力下实现机械连接。同时,铆钉的高速旋转与工件材料的剧烈搅拌摩擦使工件间形成固相连接,为接头提供了额外强化。相比于FSBR和FDS接头,F-SPR接头避免了铆钉对下层工件的刺穿,因此具有更好的密封性和耐腐蚀性。然而,根据XIAN等[15]的研究,当热输入较高时,铆钉机械互锁不足,当热输入较低时,接头孔洞等缺陷无法避免,严重影响了接头的力学性能。进一步,YANG等[16]设计了新型半空心内螺纹铆钉,并基于此款铆钉提出了新型单边摩擦铆焊(single-sided friction riveting, SSFR)工艺,通过摩擦软化和控热预紧两阶段,进一步协调工艺过程中的热-力输入,最终获得无缺陷螺纹-固相复合连接接头,具有较高的力学性能和较好的密封性能,为铝合金结构单边连接提供了新的选择。

在铆接工艺中,由于铆钉与异质金属材料间的电势差会带来电化学腐蚀问题,因此通常在铆钉表面添加镀层以实现铆钉与工件间的物理隔离,进而减缓接头电化学腐蚀。KARIM等[17]研究了不同铆钉镀层对异种材料间自冲铆接接头腐蚀行为和强度退化的影响,结果表明,相较于无镀层和Almac®镀层铆钉,使用ZnNi镀层铆钉获得的接头耐腐蚀性更优,腐蚀后的接头强度下降程度更小。此外,镀层的存在也改变了铆钉表面状况,显著影响着铆钉与工件间的摩擦和接头成形性能[18]。ZHAO等[19]研究了不同接触界面表面条件对自冲铆接接头质量的影响,结果表明,在铆钉表面添加镀层或润滑剂可降低铆钉与上板间的摩擦因数,有利于增加接头互锁量和底部剩余厚度。KARIM等[20]研究了不同镀层铆钉对自冲铆接接头强度的影响,结果表明,在相似的铆接条件下,摩擦因数较低的ZnNi镀层铆钉穿刺更深,机械互锁更强。综上所述,对于自冲铆接等冷成形工艺,铆钉镀层的研究已较为充分,然而,对于SSFR等热成形工艺,铆钉镀层对接头成形及性能的影响尚不清楚。

本文使用基于钢制铆钉的SSFR工艺,对6005A-T6和6A01-T5铝合金板材进行连接,研究镀层成分对SSFR接头成形的影响机制,通过分析工艺过程中的铆接力、摩擦热,以及接头中镀层剩余厚度,揭示铆钉/板材间搅拌摩擦作用对镀层损伤的影响规律。在此基础上,比较无镀层、Zn镀层和ZnNi镀层铆钉对应接头的力学性能及失效形式,阐明不同铆钉镀层下SSFR接头的强化机理。

1、试验方法

1.1 试验材料

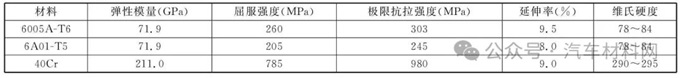

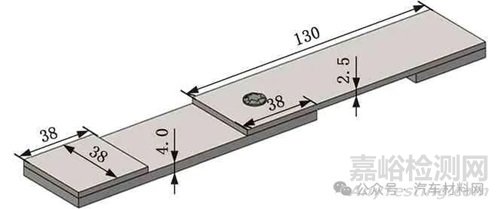

试验所用材料为3 mm厚的6005A-T6和6A01-T5铝合金板材,所用铆钉为半空心内螺纹铆钉,包括钉盖和钉腿两部分,其中钉盖主要起传递扭矩和下压力的作用,其直径为10 mm,高度为2 mm。钉盖上端加工有6个楔形驱动齿,用于与驱动头啮合,实现对铆钉高速旋转运动的稳定驱动。钉盖下端设有环形凹槽,用于容纳在工艺过程中沿钉腿外侧流出的铝合金材料。钉腿外壁无结构设计,内壁采用M6粗牙螺纹,螺纹高度为3.8 mm,铆钉外观形貌及尺寸如图1所示。半空心铆钉采用40Cr合金结构钢制备,质量约为1.9 g。铝合金材料及铆钉的化学成分和力学性能分别如表1和表2所示。铆钉表面镀层采用电镀工艺,依据GMW4700通用标准[21]制备,成分分别为Zn和ZnNi。

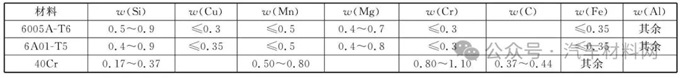

表1 6005A-T6、6A01-T5铝合金及40Cr钢材料的化学成分(质量分数)

Tab.1 The compositions of 6005A-T6 and 6A01-T5 aluminum alloy and 40Cr steel (mass fraction)

表2 6005A-T6、6A01-T5铝合金及40Cr钢的力学性能

Tab.2 The mechanical properties of 6005A-T6, 6A01-T5 aluminum alloy and 40Cr steel

(a)外观形貌 (b)几何尺寸

图1 SSFR铆钉

Fig.1 SSFR rivets

1.2 工艺方法及试验设备

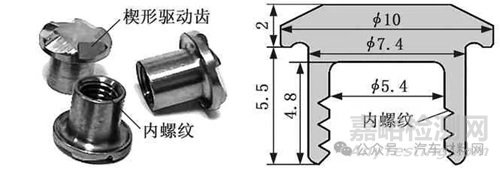

SSFR工艺过程如图2所示,主要包括摩擦软化和控热预紧两个阶段。在摩擦软化阶段,铆钉保持高速旋转并低速进给,与工件剧烈摩擦并大量产热,充分软化并以较小的铆接力刺穿上层工件材料,使上层截留金属与下层工件实现固相结合;在控热预紧阶段,降低铆钉旋转速度并提高其进给速度,抑制铆钉与工件材料间的摩擦产热,协调铆钉空腔内部材料流动,从而抑制缺陷产生并实现螺纹齿的充分填充,最终获得螺纹-固相复合连接接头[16]。

图2 SSFR工艺过程示意图[16]

Fig.2 Schematic diagram of the SSFR process[16]

根据前期对工艺参数的探索,确定了实现两阶段工艺目标的参数。第一阶段旋转速度n1为3600 r/min,进给速度f1为2 mm/s,进给深度x1为3 mm;第二阶段旋转速度n2为1800 r/min,进给速度f2为4 mm/s,进给深度x2为2.4 mm。

SSFR工艺的原型系统如图3所示,主要由C形框架、控制器和试验台三部分组成。其中,试验台和驱动轴分别置于C形框架的开口处,试验过程中由驱动轴驱动铆钉进行旋转和进给运动,而工件叠放在试验台上,为了模拟单边连接工况,在试验台上开有一个φ30 mm的孔作为空心支撑。驱动轴与两台伺服电机相连,用于实现铆钉周向旋转和轴向进给两个运动。此外,为了获取工艺过程信号,在设备上共安装了3个传感器。其中,压力传感器内置于驱动轴上方,其量程为50 kN,精度为0.25 kN;扭矩传感器安装在主轴和旋转电机输出端之间,以实时获得工艺过程中的主轴扭矩数据,其量程为50 N·m,精度为0.05 N·m;铆钉的进给位移采用光栅尺测量,其量程为150 mm,分辨力为0.005 mm,上述传感器的采样频率均为2.0 kHz。

图3 SSFR工艺原型系统

Fig.3 SSFR process prototype system

1.3 接头质量评价方法

本研究主要从宏观形貌、微观形貌、硬度、力学性能4个方面对接头质量进行评价。对SSFR接头进行切割、镶嵌、研磨和抛光后,使用徕卡金相显微镜Leica DM6M观测接头截面宏观形貌,使用扫描电子显微镜JEOL JSM-7800F PRIME对接头截面不同区域微观形貌、元素分布进行表征。采用显微硬度仪Wilson VH1102对磨抛后的试样进行维氏硬度测试,其中铝合金板材的测试载荷为0.98 N,钢铆钉的测试载荷为 2.94 N,硬度点阵的间隔为0.3 mm,边界阵点与试样边缘的距离为0.15 mm。

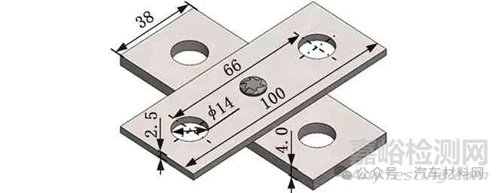

接头的拉剪性能测试方法如图4a所示,将两片130 mm×38 mm的工件进行搭接,搭接区域为38 mm×38 mm的正方形,铆钉位于搭接区中心。拉剪试验中,为了避免由两板轴线与所受拉力不平行产生的旋转扭矩的影响,将一对厚度为3 mm的垫片垫置于铝板的夹持端上。十字拉伸力学性能测试方法如图4b所示,两片100 mm×38 mm的工件正交搭接,铆接位置位于搭接区中心,在工件两端开两个距离为66 mm的圆孔用于夹持。力学性能试验在SUNS UTM5504X电子试验机上进行,拉伸速率为2 mm/min,每组参数下重复测试5次。

(a)拉剪试样

(b)十字拉伸试样[16]

图4 接头力学性能测试样件尺寸

Fig.4 The sample size for joint mechanical performance testing

2、结果与讨论

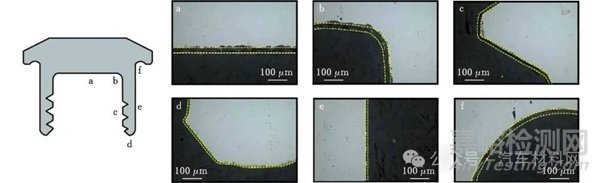

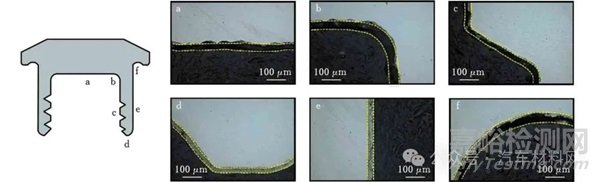

2.1 铆钉表面镀层分布

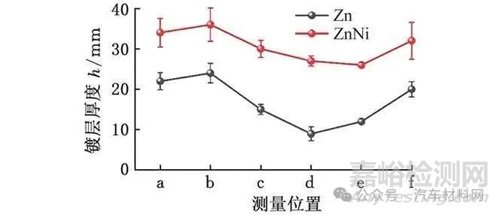

为了研究SSFR工艺过程对铆钉镀层厚度的影响,首先对电镀后铆钉表面镀层进行金相观察,并测量其厚度。图5和图6所示分别为Zn镀层和ZnNi镀层的铆钉不同区域的镀层形貌,图7所示为不同位置处镀层的初始厚度,可以看到,整体上两种铆钉的镀层都较为均匀。对于Zn镀层铆钉,其内腔的a、b区域及钉盖下端的环形凹槽f处的镀层较厚,为20~35 μm,而尖端处及外壁的厚度相差较小,为8~13 μm。对于ZnNi镀层铆钉,其内腔、螺纹齿以及外壁的镀层厚度较Zn镀层更厚,为25~40 μm。

图5 Zn镀层铆钉不同区域镀层形貌

Fig.5 Morphology of Zn-coated rivets in different areas

图6 ZnNi镀层铆钉不同区域镀层形貌

Fig.6 Morphology of ZnNi-coated rivets in different areas

图7 铆钉不同区域镀层初始厚度

Fig.7 The initial thickness of coating in different areas of the rivet

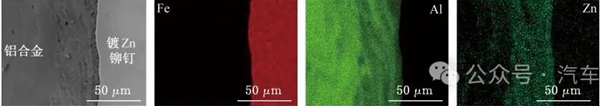

2.2 镀层厚度随接头成形的演化

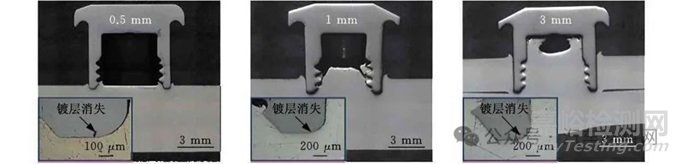

图8所示为带有不同镀层铆钉分别在进给深度为0.5 mm、1 mm、3 mm时对应的接头形貌。从图8中可以看出,当铆钉进给到0.5 mm时,Zn镀层已经基本消失;而对于ZnNi镀层铆钉,当进给深度为3 mm时,镀层仍清晰可见,且呈连续分布状态。这是因为与Zn镀层相比,ZnNi镀层具有更好的耐磨性,在铆钉高速旋转的搅拌摩擦作用下不易损坏。此外,两种镀层的熔点也有较大差异, Zn镀层的熔点为419.5 ℃,而ZnNi镀层的熔点为530~580 ℃[22]。铝合金摩擦铆焊过程中的温度约为340~535 ℃[23],因此在摩擦热的作用下Zn镀层已经熔化,并在铆钉压力的作用下铆钉/铝板界面接触,而ZnNi镀层较高的熔点使其不会完全熔化,残余镀层仍附着在铆钉表面。

(a)Zn镀层

(b)ZnNi镀层

图8 不同镀层铆钉进给过程中的接头形貌

Fig.8 Joint morphology during the SSFR process with different rivet coatings

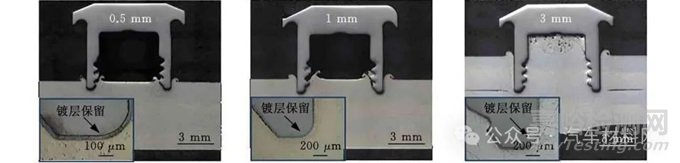

2.3 铆接力及摩擦热分析

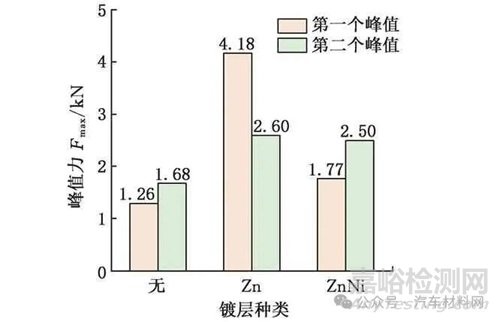

图9和图10所示为SSFR工艺过程中不同镀层铆钉对应的铆接力随进给深度的变化曲线和对应的峰值。从图9中可以看出,对于无镀层铆钉,在第一阶段,铆钉接触上层板初期,两者接触面积逐渐增大,在铆钉壁与板材间的摩擦和板材沿进给方向抵抗变形的作用下,铆接力先增大达到第一个峰值,之后在摩擦热软化的作用下,铆接力逐渐减小;在第二阶段,铆钉旋转速度降低,进给速度提高,铆接力呈现出与第一阶段类似的先增大后减小的规律。从图10中可以看出,铆钉表面镀层对铆接力有显著影响,Zn镀层铆钉铆焊过程中的峰值力较高,主要因为Zn镀层相较铆钉原始表面和ZnNi镀层粗糙度更低,因此铆焊过程中的摩擦产热也更少,造成铝合金板材的热软化不足。在铆焊复合连接工艺中,母材的软化程度影响着接头最终成形质量,铆接力越大,相应的母材软化程度越低,最终接头成形后出现裂纹的概率越高。

图9 铆接力随进给位移变化曲线

Fig.9 The curve of riveting force with feed displacement

图10 不同镀层铆钉对应铆焊过程的峰值力

Fig.10 The peak force corresponding to the riveting process of rivets with different coatings

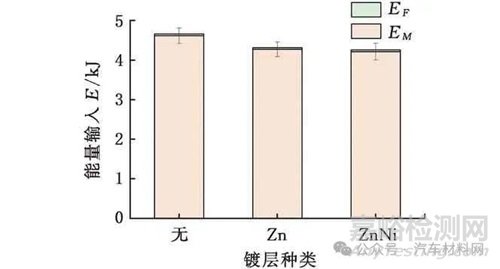

在SSFR工艺过程中,铆钉刺入工件的能量由主轴的轴向进给运动和周向旋转运动做功提供,输入的能量小部分被工件的塑性变形消耗,大部分转化为热量以提高工件和铆钉的温度。SSFR工艺的总能量输入E可表示为

E=EF+EM

(1)EF= Ffdt(2)EM=

Ffdt(2)EM= Mndt(3)Δt=x/f

Mndt(3)Δt=x/f

(4)式中,EF为铆接力消耗的能量;EM为扭矩消耗的能量;F为工艺过程中的铆接力;M为扭矩;f为铆钉的进给速度;n为旋转速度;t为工艺时间;Δt为工艺自始至终的时间周期,可表示为总进给位移x与进给速度f的比值。

定义能量输入比R,表示SSFR工艺工程中旋转运动产生的能量占总能量的比例,表达式为R=EM/E(5)图11所示为不同镀层铆钉对应的能量输入,可以看出,旋转运动产生的能量占总能量输入均超过96%。这与先前搅拌摩擦工艺的研究结果一致[9],即总能量主要通过铆钉的旋转运动产生。此外,由于ZnNi镀层表面粗糙度低,以及ZnNi镀层在铆焊过程中保留更为完整,镀层碎片与铆钉和板材间的摩擦产热更少,因此ZnNi镀层铆钉对应总能量输入最低。

图11 不同镀层铆钉对应的能量输入

Fig.11 Energy input corresponding to rivets with different coatings

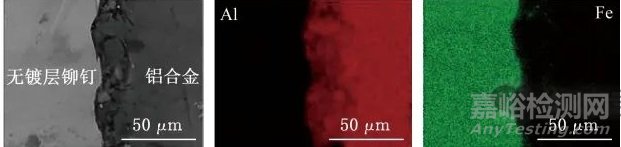

2.4 接头宏微观组织分析

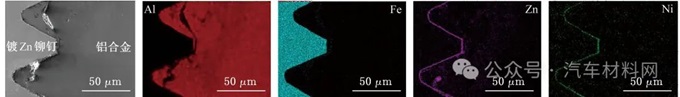

利用能谱仪(energy dispersive spectrometer, EDS)对铝合金材料和铆钉界面处的元素扩散情况进行分析。选取3种不同铆钉接头中铆钉腿与铝合金材料典型接触界面进行面扫描,结果如图12所示。从图12a中可以看出,对于无镀层铆钉接头,Fe元素向铝合金母材发生轻微扩散;从图12b中可以看出,对于Zn镀层铆钉接头,其镀层中的Zn元素会在铆钉外壁周围的铝合金材料中发生更大范围的扩散;从图12c中可以看出,对于ZnNi镀层铆钉接头,其镀层中的Ni元素几乎未发生扩散,且Zn元素扩散也非常有限。

(a)无镀层铆钉

(b)Zn镀层铆钉

(c)ZnNi镀层铆钉

图12 接头EDS面扫描结果

Fig.12 EDS surface scanning results of the joint

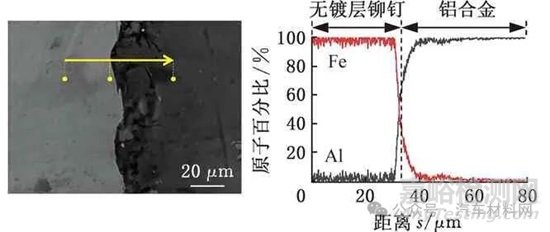

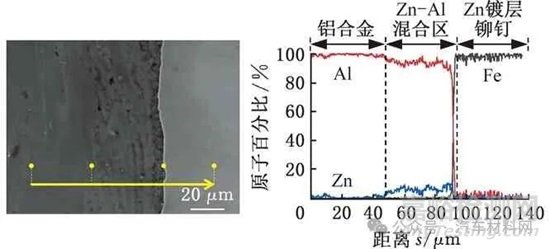

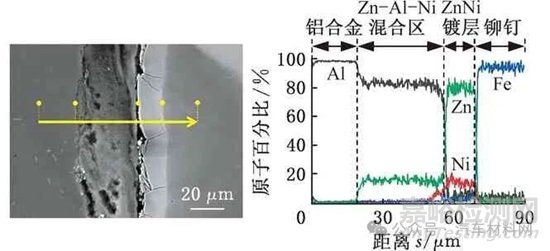

进一步,结合EDS线扫描定量分析,选取图12中铝合金和钢铆钉接触界面的垂线,对其元素扩散情况进行分析,结果如图13所示。由图13可以看到,在无镀层铆钉接头的接触界面,Fe元素向铝合金侧发生扩散,扩散宽度约为10 μm;在Zn镀层铆钉接头的接触界面左侧,镀层中的Zn元素几乎完全发生扩散,且原子比例为1∶9左右,形成了Al-Zn混合区,该区域Zn元素与铝合金母材在高温作用下发生反应;与Zn镀层铆钉不同,ZnNi镀层铆钉在铆焊后主要形成了4个不同区域,分别为母材区、Al-Zn-Ni混合区、镀层区和铆钉区,其中,Al-Zn-Ni混合区为ZnNi镀层与母材相互扩散形成,其中的Al原子与Zn原子比例相对稳定在1∶4附近,靠近镀层附近存在少量Ni元素,而镀层区的元素组成主要为Zn元素和Ni元素,且原子比例与初始镀层相同,这证明ZnNi镀层在铆焊过程中,一部分原始镀层得以保留,而另一部分则向铝合金母材发生扩散。

(a)无镀层铆钉

(b)Zn镀层铆钉

(c)ZnNi镀层铆钉

图13 接头EDS线扫描结果

Fig.13 EDS line scanning results of the joint

2.5 硬度分析

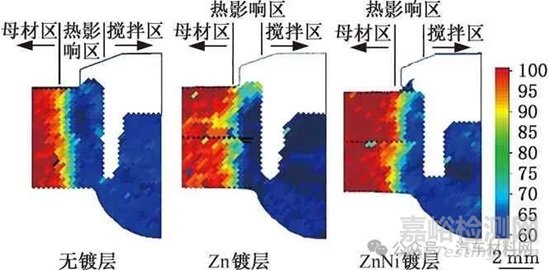

接头维氏硬度测量结果如图14所示,根据硬度结果将铝合金板材分为母材区、热影响区和搅拌区3个区域。其中,母材区受热影响较小,该区域硬度与原始硬度相差不大;搅拌区受热影响较大,且在形成过程中承受很大的塑性变形,该区域硬度较低,均在70HV以下;而热影响区硬度介于母材区和搅拌区之间。在这3个不同区域中,热影响区的宽度差异在一定程度上可以反映SSFR工艺过程中的热输入差异。无镀层铆钉接头钉腿外侧的热影响区宽度约为2.20 mm,而镀层铆钉接头对应的热影响区宽度约为1.62 mm,说明在SSFR工艺过程中,无镀层铆钉接头的母材吸收热量较多且软化程度较高。摩擦铆焊过程中的热输入会导致铝合金基体中的强化相发生长大,晶粒内部的位错密度降低,从而引起材料硬度降低,因此,当动态软化大于细晶强化时,材料硬度发生下降。相比于无镀层铆钉接头,有镀层铆钉接头的铝合金材料平均硬度相对较高,其中平均硬度最高的是Zn镀层铆钉接头。

图14 铆焊接头维氏硬度云图

Fig.14 Vickers hardness cloud map of the riveted joints

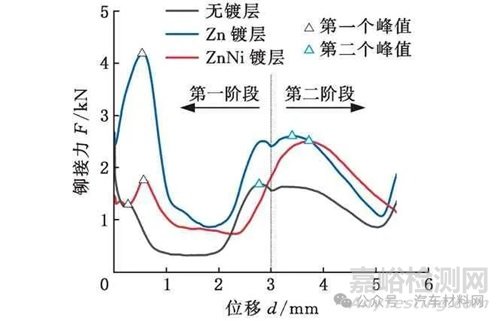

2.6 力学性能分析

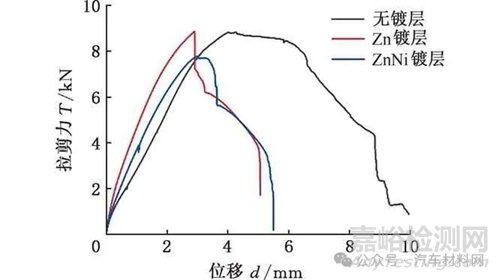

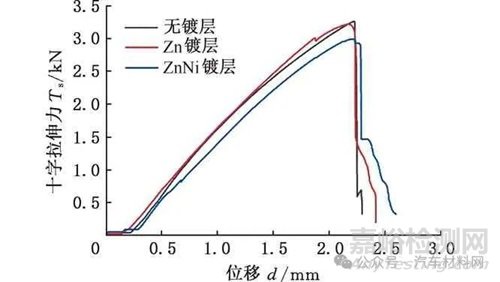

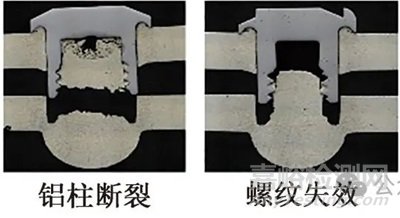

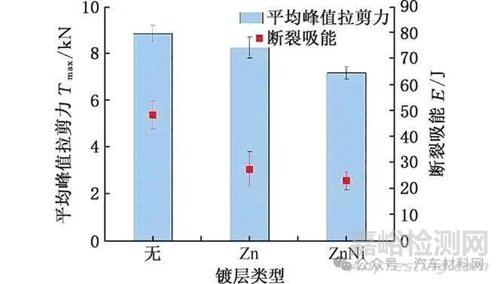

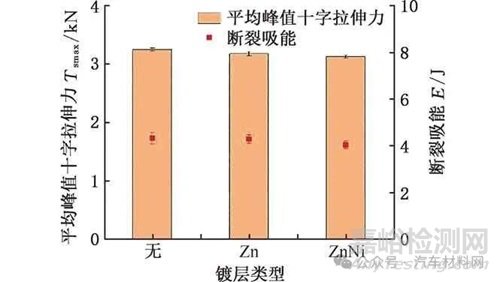

图15所示为接头准静态力学试验结果。图15a为不同镀层铆钉对应接头的拉剪曲线,可以看出,镀层的存在会导致接头的失效位移明显减小。图15b为不同镀层铆钉对应接头的十字拉伸曲线,结果表明,有无镀层对接头十字拉伸性能影响不大。由图15c可知,总计出现了3种拉剪断裂失效形式,即底部铝合金断裂、螺纹失效和铝柱断裂。其中无镀层铆钉对应接头拉剪断裂以底部铝合金断裂为主,而镀层铆钉对应接头拉剪断裂以铝柱断裂为主,所有种类接头均出现少量的螺纹失效。十字拉伸失效模式包括螺纹失效和铝柱断裂,如图15d所示。结果表明,该工艺参数下接头十字拉伸性能受镀层种类影响较小,且不同失效形式接头性能差异不大。图16和图17所示为接头平均峰值拉剪力、十字拉伸力和断裂吸能大小。从图16中可以看出,Zn镀层和ZnNi镀层的铆钉对应接头峰值拉剪力相较无镀层铆钉接头均有所下降,断裂吸能下降幅度超过40%。从图17中可以看出,铆钉镀层对接头平均峰值十字拉伸力和断裂吸能几乎没有影响。

(a)拉剪载荷-位移曲线

(b)十字拉伸载荷-位移曲线

(c)拉剪断裂形式

(d)十字拉伸断裂形式

图15 接头准静态力学性能试验结果

Fig.15 Results of quasi-static mechanical performance test for joints

图16 接头平均峰值拉剪力及断裂吸能

Fig.16 Average tensile-shear peak force and fracture energy absorption of the joint

图17 接头平均峰值十字拉伸力及断裂吸能

Fig.17 Average cross-tension peak force and fracture energy absorption of the joint

3、结论

(1)在SSFR工艺中,相较于使用无镀层铆钉,使用镀层铆钉对应的接头铆接力更大,且铆接力的增大易导致接头成形过程中出现裂纹等缺陷。

(2)当使用Zn镀层铆钉时,获得的接头中钉腿底部的镀层完全消失,无法实现铆钉和铝合金材料间的物理隔离,而当使用ZnNi镀层铆钉时,获得的接头中铆钉不同区域的镀层均有所保留。

(3)无镀层铆钉的Fe原子会向铝合金材料内发生轻微扩散,而Zn镀层铆钉和ZnNi镀层铆钉主要是Zn原子向铝合金基体内扩散,这是由于Zn熔点较低而导致的。

(4)SSFR接头中,按硬度特征可将铝合金材料大致分为母材区、热影响区和搅拌区,而镀层的存在不会影响接头组织分类。其中热影响区和搅拌区材料受到了较大的热影响和塑性变形,因此两区域硬度较低,均低于70HV。此外,无镀层铆钉接头的铝合金材料由于吸热更多且软化更高,其热影响区范围最大。

(5)铆钉镀层导致接头拉剪失效位移减小超过40%,但对接头正拉性能无明显影响。此外,SSFR工艺接头共出现了3种拉剪失效形式,分别为底部铝合金断裂、螺纹失效和铝柱断裂,其中底部铝合金失效对应的峰值拉剪力和断裂吸能最高。

参考文献:

[1] LI X, CHENG Z. Does High-speed Rail Improve Urban Carbon Emission Efficiency in China[J]. Socio-Economic Planning Sciences, 2022, 84:101308.

[2] LIN B, JIA H. Does the Development of China’s High-speed Rail Improve the Total-factor Carbon Productivity of Cities[J]. Transportation Research Part D:Transport and Environment, 2022, 105:103230.

[3] YU Z, LIU K, ZHOU X, et al. Low-velocity Impact Response of Aluminum Alloy Corrugated Sandwich Beams Used for High-speed Trains[J]. Thin-Walled Structure, 2023, 183:110375.

[4] SUN X, HAN X, DONG C, et al. Applications of Aluminum Alloys in Rail Transportation. Advanced Aluminum Composites and Alloys[M]. London:Intechopen, 2021.

[5] MARIAM M, AFENDI M, MAJID M, et al. Tensile and Fatigue Properties of Single Lap Joints of Aluminium Alloy/Glass Fibre Reinforced Composites Fabricated with Different Joining Methods[J]. Composite Structure, 2018, 200:647-658.

[6] LI S, KHAN H, HIHARA L, et al. Corrosion Behavior of Friction Stir Blind Riveted Al/CFRP and Mg/CFRP Joints Exposed to a Marine Environment[J]. Corrosion Science, 2018, 132:300-309.

[7] GAO D, ERSOY U, STEVENSON R, et al. A New One-sided Joining Process for Aluminum Alloy:Friction Stir Blind Riveting[J]. ASME Journal of Manufacturing Science and Engineering, 2009, 13(6):0610021-06100212.

[8] LATHABAI S, TYAGI V, RITCHIE D, et al. Friction Stir Blind Riveting:a Novel Joining Process for Automotive Light Alloys[J]. SAE International Journal of Materials and Manufacturing, 2011, 4(1):589-601.

[9] MA Y, LI Y, CARLSON B, et al. Effect of Process Parameters on Joint Formation and Mechanical Performance in Friction Stir Blind Riveting of Aluminum Alloys[J]. ASME Journal of Manufacturing Science and Engineering, 2018, 140(6):061007.

[10] LI L, JIANG H, ZHANG R, et al. Mechanical Properties and Failure Behavior of Flow-drilling Screw-bonding Joining of Dissimilar Aluminum Alloys under Dynamic Tensile and Fatigue Loading[J]. Engineering Failure Analysis, 2022, 139:106479.

[11] ROY K, LAU H, FANG Z, et al. Effects of Corrosion on the Strength of Self-drilling Screw Connections in Cold-formed Steel Structures-experiments and Finite Element Modeling[J]. Structure, 2022, 36:1080-1096.

[12] LIU Y, MA Y, LOU M, et al. Flow Drill Screw(FDS) Technique:a State-of-the-art Review[J]. Journal of Manufacturing Processes, 2023, 103:23-52.

[13] PAN J, CHEN W, SUNG S, et al. Failure Mode and Fatigue Behavior of Flow Drill Screw Joints in Lap-shear Specimens of Aluminum 6082-T6 Sheets Made with Different Processing Conditions[J]. SAE International Journal of Materials and Manufacturing, 2018, 11(4):327-340.

[14] ASLAN F, LANGLOIS L, BALAN T. Experimental Analysis of the Flow Drill Screw Driving Process[J]. International Journal of Advanced Manufacturing Technology, 2019, 104(5/8):2377-2388.

[15] XIAN X, MA Y, SHAN H, et al. Single-sided Joining of Aluminum Alloys Using Friction Self-piercing Riveting (F-SPR) Process[J]. Journal of Manufacturing Processes, 2019, 38:319-327.

[16] YANG B, SHAN H, HAN X, etal. Single-sided Friction Riveting Process of Aluminum Sheet to Profile Structure without Prefabricated Hole[J]. Journal of Materials Processing Technology, 2022, 307:117663.

[17] KARIM M, BAE J, KAM D, et al. Assessment of Rivet Coating Corrosion Effect on Strength Degradation of CFRP/Aluminum Self-piercing Riveted Joints[J]. Surface and Coatings Technology, 2020, 393:125726.

[18] UHE B, KUBALL C, MERKLEIN M, et al. Influence of the Rivet Coating on the Friction during Self-piercing Riveting[J]. Key Engineering Materials, 2021, 883:11-18.

[19] ZHAO H, HAN L, LIU Y, et al. Experimental and Numerical Investigations on the Impact of Surface Conditions on Self-piercing Riveted Joint Quality[J]. Coatings, 2023, 13:858.

[20] KARIM M, JEONG T, NOH W, et al. Joint Quality of Self-piercing Riveting (SPR) and Mechanical Behavior under the Frictional Effect of Various Rivet Coatings[J]. Journal of Manufacturing Processes, 2020, 58:466-477.

[21] GMW4700. Zinc Alloy Plating[S]. Detroit:General Motors Worldwide, 2014.

[22] 袁志敏.锌镍合金在热镀锌工艺中的应用问题[J].腐蚀与防护,2007(5):269.

YUAN Zhimin. Application Issues of Zinc Nickel Alloy in Hot-dip Galvanizing Process[J]. Corrosion and Protection, 2007(5):269.

[23] MA Y, LOU M, Li Y, et al. Modeling and Experimental Validation of Friction Self-piercing Riveted Aluminum Alloy to Magnesium Alloy[J]. Welding in the World, 2018, 62(6):1195-1206.

来源:期刊:《中国机械工程》 作者:韩晓辉1 林 森1 方喜风1 王振中1 孙兆刚1 余飞龙2,3 李 磊2,3马运五2,3 李永兵2,3

1.中车青岛四方机车车辆股份有限公司,青岛,2661112.上海交通大学机械系统与振动国家重点实验室,上海,200240 3.上海交通大学上海市复杂薄板结构数字化制造重点实验室,上海,200240

来源:Internet