您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-30 15:47

引 言

滚动轴承是转动类机械设备不可或缺的重要基础零部件之一,在服役过程中其表面承受着周期性交变载荷、冲击和摩擦磨损作用,工况环境十分恶劣。由表面磨损引起的轴承精度降低成为滚动轴承最主要的失效形式。随着机械设备不断朝着高速化、绿色化、高效化方向发展,轴承的服役工况愈发恶劣,对轴承性能提出了更高要求。为了提高轴承表面的耐磨性能,延长轴承的服役寿命,国内外学者开展了大量有关轴承钢表面渗氮、离子注入、电沉积、物理气相沉积、热喷涂等表面改性与表面涂层的研究工作。

物理气相沉积作为一种绿色低碳的表面涂层技术,包括蒸发镀、磁控溅射、电弧离子镀等方法,在电子信息、航空航天、核电、汽车、太阳能、医疗器械等高端制造领域应用广泛,其在轴承上的应用也备受关注。其中,磁控溅射TiN涂层的硬度高,耐磨性好,但TiN涂层与GCr15轴承钢的结合强度低,虽然可以通过电子束辐照后处理提高TiN涂层与轴承钢基体的结合力,但工艺控制严格。与磁控溅射相比,电弧离子镀沉积的涂层具有更好的结合性能,因而更适用于钢质基体表面涂层的制备。电弧离子镀制备的TiN涂层结合力可达82N,同时其摩擦因数低、硬度高,因此轴承表面的耐磨性能大幅提高。采用电弧离子镀方法在M50高温轴承钢表面制备TiN涂层后,与 40CrNiMoA钢表面镀银层摩擦时的摩擦因数低至0.1左右,尤其是在大接触载荷条件下,其低摩擦因数优势更为明显,与无涂层轴承钢相比,表面制备TiN涂层的轴承钢的耐磨粒磨损性能得到显著提高。相比于TiN涂层,TiAlN三元涂层具有更高的硬度、更好的耐磨性能和抗氧化性能,其在切削刀具领域应用广泛,推测也可以应用于轴承钢表面以提高轴承的耐磨性 能。然而,现有研究表明,采用磁控溅射方法 在轴承钢表面制备的TiAlN三元涂层的结合性能和耐磨性能较在硬质合金和高速钢表面制备的 TiAlN涂层低。另外,除耐磨性能外,抵抗冲击载荷破坏的能力也是轴承的重要性能指标。基于此作者采用电弧离子镀方法在轴承钢表面沉积TiN和TiAlN涂层,对比研究了2种氮化物涂层的微观结构、硬度、抗冲击性能和耐磨性能,研究结果可为高性能轴承的制备提供试验参考。

1、 试样制备与试验方法

在AS720型硬质涂层系统中采用电弧离子镀方法在GCr15轴承钢基体表面分别沉积TiN和TiAlN涂层。基体为油淬+回火态,淬火温度为850℃,保温时间为1h,回火温度为160℃,保温时间为4h。基体尺寸为5mm×12mm×18mm,表面经打磨、抛光处理,最后清洗干净。采用氩离子对基体表面进行刻蚀,进一步去除表面吸附的杂质,随后加热至400 ℃后沉积涂层。在沉积TiN涂层和TiAlN涂层时,分别使用一对纯钛靶和一对Ti40Al60靶作为蒸发源,弧电源工作时的功率为2kW,炉内工作气体为氮气,工作压力为3Pa,基体偏压为-40V,沉积时间为 80min。

采用JSM-IT500型扫描电子显微镜观察涂层的表面形貌,并用其附带的Oxford型X射线能谱仪(EDS)分析涂层微区成分。采用Bruker D8 Advance型X射线衍射仪(XRD)分析涂层的物相组成,采用铜靶Kα射线,工作电压为40kV,工作电流为40mA,扫描范围为30°~70°,扫描步长为0.02°。采用HV-1000型维氏硬度计测涂层的硬度,载荷为 0.098N,保载时间为15s,每个试样测5次取平均值。采用压痕法利用Rockwell型硬度计表征涂层的结合性能,载荷为588N,在扫描电子显微镜下观察压痕形貌,对照德国工 程师手册(VDI3198)对涂层的结合情况进行评级。在参照GB/T1732-2010标准自制的落球冲击试验装置上对涂层进行冲击试验,将质量为3.5g、直径为10mm的陶瓷球从1m的高度自由下落,撞击放在 正下方的试样表面,在 MR2000型光学显微镜下观察冲击前和经 20,30,40次冲击后试样表面冲击坑处的涂层损伤情况。采用MFT-4000型多功能材料表面性能试验机对涂层试样和基体试样进行往复干摩擦磨损试验,对磨件为直径6mm的 GCr15钢球,试验载荷为9.8N,行程为5mm,磨损速度为200mm.min-1,磨损时间为60min,采用ContourGT型光学轮廓仪测磨痕的尺寸并计算体积磨损量;用扫描电子显微镜观察磨痕形貌,并用EDS对磨痕表面进行微区成分分析。

2、 试验结果与讨论

1、微观结构

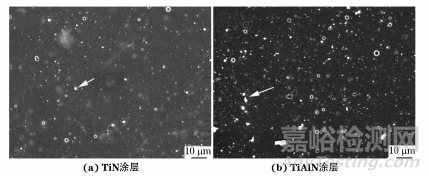

由图1可知,采用电弧离子镀方法在轴承钢基体上制备的2种涂层表面平整。TiN涂层表面凸浮颗粒、微孔等缺陷较少;而TiAlN涂层表面微孔和颗粒较多,最大颗粒尺寸达 2μm。这种颗粒缺陷称为液滴(图1中箭头所指位置),这种现象在含铝涂层中十分明显,这是因为铝的蒸发温度低于钛(压力1 Pa时铝的蒸发温度为1272 ℃,钛的蒸发温度为1737℃),在TiAl靶表面微熔池蒸发时,铝优先以液滴状脱离靶面,最终在基体上冷凝形成颗粒。由EDS分析得到,TiN涂层微区成分 (原子分数/%)为48.3Ti,51.7N,而TiAlN涂层为19.5Ti,31.6Al,48.9N。TiN涂层中钛与氮的原子分数比近似为1:1,符合TiN相的原子化学计量比(1∶0. 37~1∶1. 2)。TiAlN涂层中钛+铝与氮的原子分数比也近似为1∶1,同时钛与铝的原子分数比与靶材中二者含量之比接近。

图 1 不同涂层的表面微观形貌

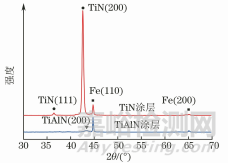

由图2可知,TiN涂层中除了基体Fe的衍射峰外,还存在面心立方结构的TiN(111)晶面和TiN(200)晶面的衍射峰,且TiN(200)晶面的衍射峰强度为TiN(111)晶面的数十倍,这表明TiN涂层生长时发生了明显的择优取向。除了基体Fe的衍射峰外,TiAlN涂层只有一个较明显的衍射峰,对应TiAlN(200)晶面。TiAlN晶体通常被认为是TiN晶体中的部分钛原子被铝原子替代所形成,本质上与TiN的晶体结构相同,但是由于铝原子半径小于钛原子半径,TiAlN晶体的晶格常数略小于TiN晶体的晶格常数,因而TiAlN(200) 晶面的衍射峰 峰位相对于TiN(200) 晶面衍射峰峰位向大角度方 向发生了明显的偏移。TiAlN涂层的唯一(200) 晶面衍射峰也说明TiAlN涂层在生长过程中也发生了择优取向。涂层的结晶取向取决于应变能和表面能的竞争结果。根据Wullf理论,晶体生长是其总表面能趋于最小的过程,对于面心立方结构晶体,(200) 晶面表面能最低,因此TiN和TiAlN涂层以(200) 晶面择优生长。

图 2 不同涂层的 XRD谱

2、硬度和结合性能

TiN涂层和TiAlN涂层的硬度分别为 2060.3,3390.8HV,为基体硬度(689.5HV)的3.0倍和4.9倍。可见,淬火+低温回火后轴承钢的表面硬度远低于氮化物涂层的硬度,同时在铝原子的固溶强化作用下,TiAlN涂层的硬度显著高于TiN涂层。

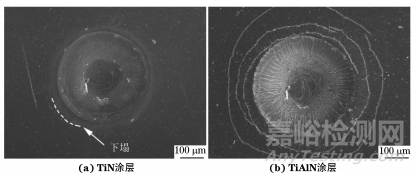

由图3可知,TiN涂层压痕周围无任何剥落,压坑内及压坑周围均出现了少量微裂纹,结合等级为HF1,这是表征结合强度的最高等级,说明涂层与轴承钢基体结合非常良好。另外,TiN涂层压痕边缘处出现了下塌式的严重塑性变形,这可能是由于TiN涂层硬度不足难以支撑压头的下压力而发生的。TiAlN涂层压坑周围也未发生剥落,压坑内出现了细长的裂纹并延伸至压坑外围;除了径向裂纹外,压痕外围还出现了2~3 圈环形裂纹,表明TiAlN涂层脆性较大。TiAlN涂层的结合等级为HF2,说明涂层与轴承钢基体的结合也较好。

图 3 不同涂层表面的压痕形貌

涂层中的内应力是影响涂层结合性能的决定性指标,包括本征应力和热应力。通常情况下,本征应力远小于热应力,因此涂层的内应力可由热应力估算。涂层热应力σ的计算公式如下 :

式中:Ec为涂层的弹性模量;νc为涂层的泊松比;αc,αsub分别为涂层和基体的热膨胀系数;T,T0分别为涂层沉积温度和冷却后的温度。

涂层的沉积温度为400 ℃,涂层冷却后的温度为25 ℃,轴承钢基体的热膨胀系数参考高速钢取11.7×10-6K-1,TiN涂层和TiAlN涂层的热膨胀系数分别为9.35×10-6,7.4×10-6K-1,2种涂层的弹性模量均取 400GPa,泊松比取0.23,计算得到TiN和TiAlN涂层的热应力分别为0.46,0.84GPa。由此推断,较大的残余热应力导致TiAlN涂层与轴承钢基体的结合性能较差 。

3、抗冲击性能

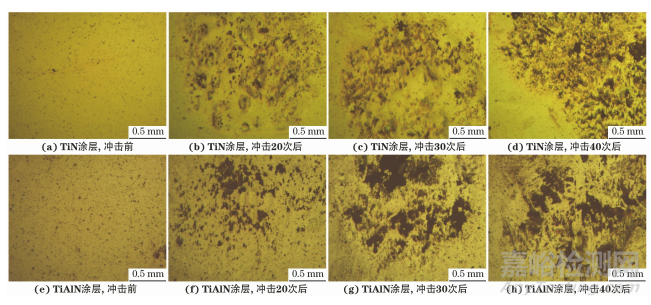

由图4可知,经过20次冲击后,TiN涂层和TiAlN涂层表面均产生了轻微的塑性变形,冲击变形区局部表面有轻微擦伤点,随着冲击次数的增加,表面擦伤点增多,但涂层均未出现剥落和开裂现象,表明这2种涂层的抗冲击性能良好。

图4 不同次数冲击前后不同涂层的表面形貌

4、 耐磨性能

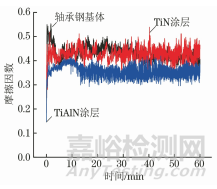

由图5可知,基体和2种涂层的摩擦因数均呈先迅速增大后小幅降低再趋于稳定的趋势。GCr15轴承钢基体的平均摩擦因数为0.43,TiN涂层和TiAlN涂层的平均摩擦因数分别为0.42,0.36。可见,沉积氮化物涂层后轴承钢表面的摩擦因数降低。

图 5 基体和不同涂层的摩擦因数曲线

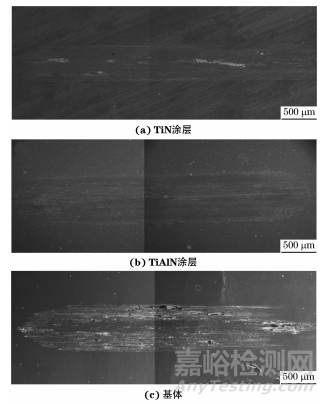

由图6可见,TiN涂层表面磨痕宽度较小,磨痕中出现了几处明显的磨损条带,计算得到的体积磨损量为1.26×10-3mm3。TiAlN涂层表面磨痕宽度较大,但是深度很浅,这是因为TiAlN涂层的硬度高,对磨球被磨损得较快,与涂层之间的磨损区域尺寸较大,所以 TiAlN涂层表面磨痕宽度较大而深度较浅,其体积磨损量仅为0.54×10-3mm3。轴承钢基体表面磨痕的宽度与TiAlN涂层相当,但是其磨痕区域形成了大量的沟壑,这是因为轴承钢硬度较低,形成的磨屑容易在轴承钢表面划下犁沟,其体积磨损量高达1.51×10-3mm3。可知,TiAlN三元涂层的耐磨性能更佳。

图 6 不同涂层及基体的磨痕宏观形貌

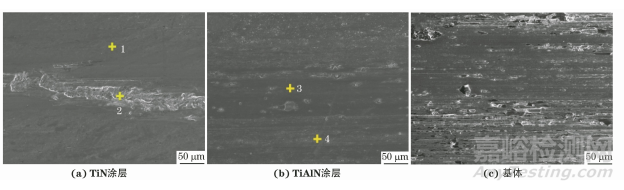

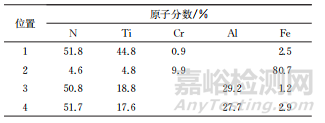

由图7和表1可知:TiN涂层磨痕中存在很浅的犁沟,犁沟区域(位置1)的成分主要为钛、氮元素,铁、铬元素含量很少,说明该区域的涂层仍然完好;磨损条带区域高低不平,表面十分粗糙,该区域(位置2)以铁、铬元素为主,说明该区域的涂层几乎全部剥落或被磨损。TiAlN涂层磨痕中仅存在一些浅的犁沟,磨痕中间区域相对光滑,上下边缘区域相对粗糙,这是因为在摩擦磨损过程中磨损产生的 磨粒向边缘位置堆积。TiAlN涂层磨痕中间(位置3)和边缘区域(位置4)的成分基本相同,均以氮、铝、钛元素为主,铁元素含量极少,未检测到铬元素,表明TiAlN涂层磨痕区域的涂层仍然完好。轴承钢基体表面磨痕中犁沟较深,磨痕区域粗糙,基体表面发生了十分严重的磨粒磨损。TiN和TiAlN涂层表面形成了较浅的犁沟,磨损机制虽为磨粒磨损,但磨损程度较轻,其中 TiAlN涂层表面犁沟更浅,且涂层未发生剥落,耐磨性能更好。综上,利用电弧离子镀工艺在轴承钢表面制备的TiAlN涂层的结合性能和抗冲击性能与TiN涂层相当,硬度和耐磨性能均高于TiN涂层,因此TiAlN涂层更适用于提高轴承钢的表面耐磨性能。

图 7 不同涂层及基体的磨损微观形貌

表1 图7中不同位置的EDS分析结果

3. 结 论

采用电弧离子镀方法在轴承钢基体上制备的TiN和TiAlN涂层表面平整,表面均存在少许液滴缺陷,其中TiAlN涂层表面液滴缺陷更多;TiN和TiAlN涂层均为面心立方结构晶体,均以(200) 晶面择优生长。

TiN涂层和TiAlN涂层的硬度分别为2060.3,3390.8HV,为轴承钢基体硬度(689.5HV)的3.0倍和4.9倍。TiN和TiAlN涂层与轴承钢的结合性能良好,结合力等级为HF1~ HF2,40次冲击试验后TiN和TiAlN涂层表面均未出现剥落和开裂现象,抗冲击性能良好。

TiN涂层和TiAlN涂层与轴承钢对磨时的平均摩擦因数分别为0.42,0.36,体积磨量分别为1.26×10-3,0.54×10-3mm3,均低于基体;基体表面发生十分严重的磨粒磨损,磨痕区域存在大量深度较大的犁沟,TiN和TiAlN涂层表面形成了较浅的犁沟,磨损机制均为磨粒磨损,其中TiAlN涂层表面犁沟更浅,磨损程度更轻。

来源:机械工程材料