您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-31 19:00

晶粒度是表示晶粒大小的尺度,钢铁产品晶粒的大小对其性能有很大影响。对于钢铁的常温力学性能来说,晶粒越细小,则强度和硬度越高,同时塑性和韧性也越好。因此晶粒度是钢铁产品显微组织分析中一个很重要的检验项目,也是评价金属材料的重要参数。

一般依据GB/T 6394—2017《金属平均晶粒度测定方法》对钢铁产品进行日常晶粒度的检验。GB/T 6394—2017提供了3种平均晶粒度测量方法:比较法、面积法和截点法。对于等轴晶单相组织试样,使用比较法评定晶粒度既方便又实用,对于批量生产的检验,其精度已足够;对于较高精度平均晶粒度的测量,可以使用面积法和截点法。在仲裁检验中,以截点法测量结果为准。面积法要选择合适的放大倍数,使单视场在给定面积网格内的晶粒数不小于50,并且随机选择3个以上视场进行测量。因此,为了得到较高的准确度,面积法计数变得冗长,并且增大了计数误差,截点法比面积法更简便。截点法是计数已知长度的试验线段(或网格)与晶粒截线或者晶界截点的个数,通过计算单位长度截线数、截点数或平均截距来确定晶粒度级别。截点法一般使用人工计数截线数或截点数,晶粒细小时计数易出现误差,从而导致晶粒度测量结果偏差增大。另外,对于含两相或多相组织试样的晶粒度测量,只有第二相与基体晶粒的尺寸基本一样,或第二相颗粒的数量少而且尺寸很小,且第二相主要位于初生晶粒边界时,才可使用比较法,其他大部分情况下需要使用面积法或截点法,而这两种方法一般都需要测量基体相颗粒的数量,并且晶粒数、截线数或截点数的计数更容易出错,常规检验时很少使用。

针对上述问题,利用LAS Core V4.0金相图像处理软件自动记录测量数值并计算的功能,研究人员开发了一种利用截距直接测量平均晶粒度的方法,并用截点法对该方法进行了验证,最终将该方法成功应用于DH590、38MnVS、400E等含双相或多相组织钢的晶粒度测量中。

1、 试验材料与方法

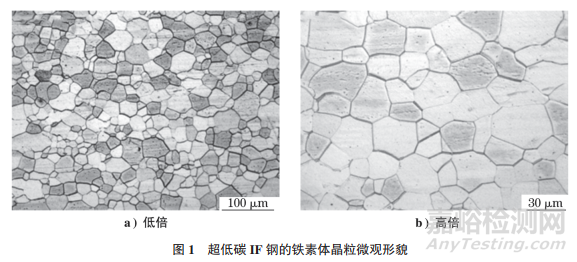

试验材料是超低碳( 碳元素质量分数小于0.006%) 的无间隙原子(IF)钢连退板,其组织主要是铁素体。由于超低碳IF钢碳含量少,S、P 等杂质元素含量也很少,合金元素加入量不多,其组织难以用常规的体积分数为2%~4%的硝酸乙醇溶液腐蚀,而是使用硫酸铜盐酸溶液腐蚀,可以得到清晰的铁素体晶粒形貌,超低碳IF钢的铁素体晶粒微观形貌如图1所示。

利用光学显微镜采集5个视场的晶粒度图片,然后利用LAS Core V4.0金相图像处理软件打开图片,采用截距直接测量法在晶粒度图片上测量晶粒度,并对该方法的关键参数进行了详细研究,此外还利用GB/T 6394—2017标准中的截点法进行了晶粒度测量和验证。

2、 试验结果与分析

2.1 截距直接测量法

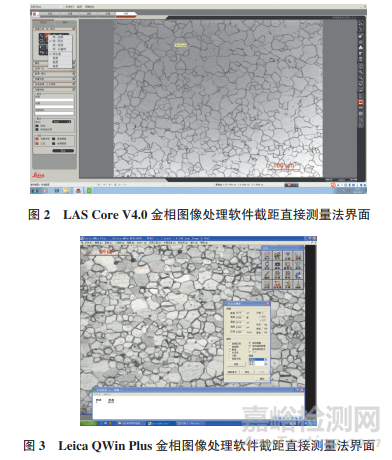

截距直接测量法的基本过程为:首先在金相图像处理软件里打开晶粒度图片,如果系统标尺有变化,要对图片用系统标尺进行“更新校准”,把像素转换成正确的实际尺寸;然后选用图片的分析模块或测量模块,在分析或测量模块里选用直线测量,并在直线测量时勾选两点法测量工具(有些软件里直接勾选线段),就可以在图片上沿晶粒水平方向画出单个晶粒的截线,软件会自动记录所有晶粒的截线长度,并对长度进行统计计算,随后可以用Excel 软件导出所有测量和计算结果;最后使用导出数据中的平均截线长度计算或者查表得出晶粒度级别。如果金相图像处理软件不同,上面描述的基本过程可能会有些差异。图2和图3分别为LAS Core V4.0和Leica QWin Plus 两种金相图像处理软件的截距直接测量法界面。

进行截距法直接测量时需要注意以下几个方面:①测量方向最好选择水平方向,这样易于操作和质量控制,对于非等轴晶粒也可以选择垂直方向和其他方向,在计算某个方向上的平均晶粒截距时,应尽量保证图片上所有晶粒的测量方向是一致的;②在一个方向上,对起始测量晶粒到终止测量晶粒中所有基体晶粒进行连续测量(见图4),不允许有跳跃,即不允许有不测量某个晶粒的情况发生,避免人为选择过大或偏小的晶粒进行测量而造成结果不准确;③对于双相或者多相组织试样,测量方向上基体相外的第二相晶粒无需测量,只须保证基体组织铁素体晶粒测量的连续性;④晶粒测量截线必须平直,不允许转折、弯曲。

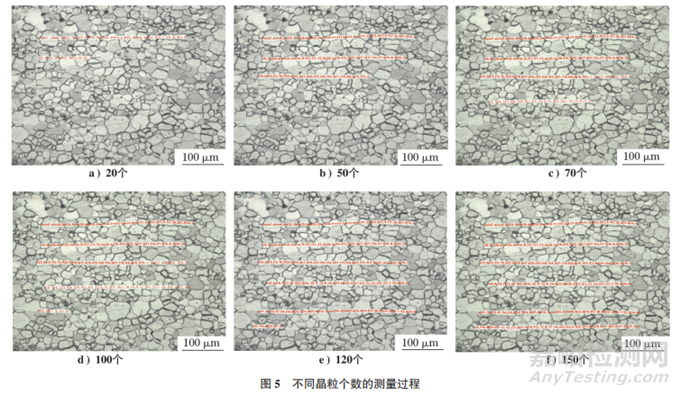

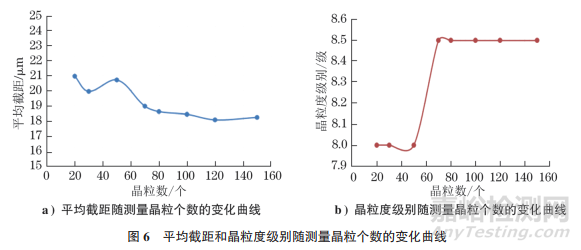

2.2 单视场内截距测量数量的确定

用截距直接测量法测量晶粒度时,单视场内须测量一定数量的晶粒,以保证结果的代表性和统计性。如果测量晶粒个数过多,测量时间较长,就会降低工作效率;如果测量晶粒个数过少,就会导致测量结果不准确,因此找到合适的晶粒测量个数十分重要。在同一张图片上分别选取20,30,50,70,80,100,120,150个晶粒进行截距测量(见图5),得出平均截距,并计算其晶粒度级别,结果如图6所示。由图6可知:选取20,30,50个晶粒进行测量时,由于测量数量相对较少,晶粒截距变化较大,故此时的晶粒截距不能代表整个测量视场晶粒的平均截距;当晶粒个数大于70个时,晶粒度平均截距逐渐趋于稳定,与查表所得的晶粒度级别相同,均为8.5级。因此,当测量晶粒数大于70时,其晶粒度评定结果可以代表整个测量视场的晶粒度评定结果。

2.3 截距法测量和验证结果分析

利用截距直接测量法对超低碳IF钢采集的5个 视场的晶粒图片进行晶粒截距测量,每个图片选取80个晶粒进行测量。5个视场的测量结果分别为18.59,17.24,17.78,16.49,16.17μm,最终的平均截距是17.3μm,根据GB/T 6394—2017中表6,得出所对应的晶粒度级别为8.5 级,根据GB/T 6394—2017中式(15),得出晶粒度级别为8.42级。

另外,使用GB/T 6394—2017 中截点法对超低碳IF钢进行测量,具体测量过程如下所述。

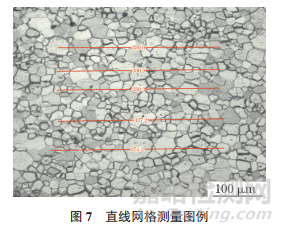

(1)在晶粒度图片上设置5条测量直线(见图7),测量直线总长度L为1.679 6 mm。

(2)对图片上测量直线经过的晶粒进行截点数计数,分别为20,19.5,21,20.5,22个,图片内总截点数为103。

(3)用同样的计数方法,其他4 个图片内截点数分别为106.5,102,98,104个。计算5个视场单位长度上的平均截点数PL为61.1个/mm。

(4)平均截距l=1/PL,为0.0164mm。

根据GB/T 6394—2017 中表6,得出所对应的晶粒度级别为8.5级,根据GB/T 6394—2017 中式(15),得出晶粒度级别为8.57级。

截距直接测量法测得5个视场的平均截距为17.3μm,查表得到晶粒度为8.5级,公式计算结果为8.42级;用GB/T 6394—2017中的截点法测得5个视场的平均截距为16.4μm,查表得到晶粒度为8.5 级,公式计算结果为8.57级。根据GB/T 6394—2017,截点法的精确度是截点或截线计数的函数,通过有效的计数可达到优于±0.25级的精确度。截点法的测量结果是无偏差的,重现性和再现性小于±0.5 级,而将截距直接测量法与标准中的截点法进行比较,查表得到的晶粒度一致,公式计算得到结果相差0.15级。因此,截距直接测量法更加准确可靠,可以作为平均晶粒度测量的一种有效方法。

3、 综合分析

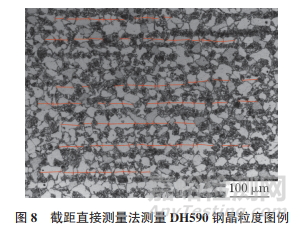

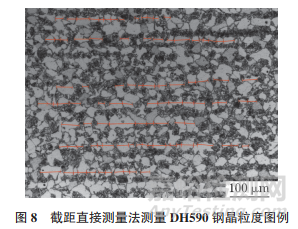

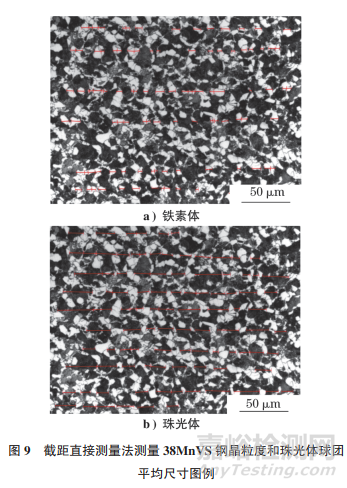

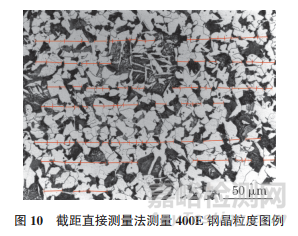

比较法、面积法和截点法一般只能用于钢产品单相组织试样的晶粒度测量,对于含双相或多相组织试样的晶粒度,只有第二相与基体晶粒尺寸基本一样,或第二相颗粒的数量少而且尺寸很小时,才可使用比较法,其他大部分情况均使用面积法或截点法,并且这两类晶粒度测量方法操作相对复杂,常规检验中很少使用。晶粒度截距直接测量法准确可靠,可以作为平均晶粒度测量的一种有效方法,尤其对于双相和多相组织试样的晶粒度测量,该方法优势明显。利用截距直接测量法对DH590、38MnVS、400E钢晶粒度进行测量,结果分别如图8~10所示。

DH590钢组织为铁素体+ 马氏体。先研磨、抛光试样,再用体积分数为4%的硝酸乙醇溶液腐蚀试样,在光学显微镜下,选取合适的放大倍数(200倍)观察试样的显微组织;用截距直接测量法对铁素体晶粒进行测量,测得其平均截距为23.8μm,经查表,得到对应晶粒度级别为7.5级。

38MnVS钢组织为铁素体+珠光体,先研磨、抛光试样,再用体积分数为4%的硝酸乙醇溶液腐蚀试

样,在光学显微镜下,选取合适的放大倍数(500倍)观察试样的显微组织[见图9a)];用截距直接测量法对铁素体晶粒度进行测量,测得其平均截距为5.6μm,经查表,得到对应晶粒度级别为12级。对于38MnVS钢中的珠光体,也可以利用截距直接测量法测量珠光体球团的平均尺寸,结果为14.3μm[见图9b)]。

400E钢的组织为铁素体+ 珠光体+ 魏氏组织,魏氏组织形状为针状,很不规则。先研磨并抛光400E钢试样,再用体积分数为4%的硝酸乙醇溶液腐蚀试样,在光学显微镜下,选取合适的放大倍数(500 倍)观察试样的显微组织(见图10)。用截距直接测量法对铁素体晶粒进行测量,测得其平均截距为10.1μm,经查表,得到对应晶粒度级别为10级。

4、 结论

(1)截距直接测量法对平均晶粒度的测量结果与GB/T 6394—2017中截点法得到的结果基本一致。该方法简便可行、检验效率高、出错率低。

(2)截距直接测量法既适用于单相组织平均晶粒度的测量,也适用于双相或多相组织平均晶粒度的测量。

作者:来萍,鞠新华,温娟,史学星,贾惠平

单位:首钢集团有限公司技术研究院

来源:《理化检验-物理分册》2024年第6期

来源:理化检验物理分册