您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-08-13 10:47

1、 实验部分

1.1 固态电解质膜的制备与表征

1.1.1 固态电解质膜的制备

按照质量比为3:1:1称取PVDF、LiTFSI和锂镧锆钽氧LLZTO,并加入适量N,N-二甲基甲酰胺DMF。使用高能球磨机和真空脱泡机充分分散混合,添加NMP调整固含量至16%~19%。然后使用真空脱泡机进一步混合15min,添加DMF调整黏度至5000~7000mPa.s,获得均匀的固态电解质浆料。

将固态电解质浆料用200目筛网过滤后,倒入流延机料槽中。流延机的烘箱温度设置:第一段为55℃,第二段为60℃,第三段为65℃。流延机上预先安装基膜,基膜为PET。流延结束后,连同基膜在40~60℃真空烘烤8~12h。最后从基膜上剥下固态电解质膜,进一步在60℃真空烘烤12h以上,获得固态电解质膜。固态电解质膜的制备全过程在露点不高于-40℃的干燥房中进行。

1.1.2 固态电解质膜的表征

在露点不高于-40℃的干燥房中,将烘干后的固态电解质膜用手术刀裁切后用导电胶固定在样品台上。表面喷金后,用铝塑膜袋封装,随后快速转移到扫描电子显微镜中,对固态电解质膜的表面和断面进行SEM表征。

将固态电解质膜冲切成直径为19mm的圆片。在惰性气体手套箱中,将固态电解质膜圆片组装成“不锈钢垫片/固态电解质膜/不锈钢垫片/弹簧片”的CR2032扣式实验电池。固态电解质膜上按照膜面积滴加2.8mg/cm2的基础电解液作为界面润湿剂。采用电化学分析仪记录CR2032扣式实验电池的交流阻抗谱。具体测试条件如下。

(1)测试条件1:常温下进行交流阻抗测试。

(2)测试条件2:将组装好的CR2032扣式实验电池,在30℃下搁置6h后,在常温下进行交流阻抗测试。

(3)测试条件3:将组装好的CR2032扣式实验电池,在50℃下搁置6h后,在50℃下进行交流阻抗测试.

1.2 电池组装与测试

1.2.1 电极制备

正极选用高镍三元材料,负极选用石墨。正极的设计比容量为195mAh/g,负极的设计比容量为340mAh/g,N/P值为1.1。正负极浆料的制备采用常规锂离子电池电极浆料制备工艺。正极为油系涂布,负极为水系涂布,其中正极中添加了质量分数2%的LLZTO固态电解质.

1.2.2 电池组装

1.2.2.1 微型软包电池的组装

正负极通过固态电解质膜分隔,采用Z字形叠片形成极片组,超声波焊接极耳,铝塑膜封装成型。依据使用的固态电解质膜的面积,加入2.8mg/cm2的基础电解液。组装完成后,微型软包电池需要进行注液后封口,于常温下搁置48h。

1.2.2.2 大容量软包电池的组装

大容量软包电池采用不同的设计状态组装:样品1,正负极、隔膜都采用常规锂离子电池的原材料;样品2,正负极采用常规锂离子电池的原材料,隔膜采用固态电解质膜;样品3,负极、隔膜采用常规锂离子电池的原材料,正极中添加了固态电解质;样品4,负极采用常规锂离子电池的原材料,隔膜采用固态电解质膜,正极中添加了固态电解质。大容量软包电池的组装方式与微型软包电池相同。组装完成后,注液、封口,并在常温下搁置24h。

1.2.3 电池化成

将搁置后的电池置于电池夹具中,连接到电池充放电仪,以0.05C的电流将电池恒流充电至3.85V。拆出电池,使用电池真空封口设备抽出气体并封口,将真空封口后的电池置入电池夹具中,连接到电池充放电仪,以0.05C的电流将电池恒流充电至4.20V(微型软包电池充电至4.25V)。然后进行恒压充电至电流小于0.01C,之后以0.05C的电流将电池恒流放电至3.0V,反复2次,完成电池化成。电池化成的充放电过程在30~35℃的恒温箱中完成。

1.2.4 电池循环稳定性测试

将化成后的电池置入电池夹具中,连接到电池充放电仪。对于微型软包电池,可以进行以下两种循环寿命测试。

(1)以0.1C的电流将电池恒流充电至4.25V,转恒压充电,至电流小于0.03C。之后以0.2C的电流恒流放电至3.0V,重复进行充放电循环。

(2)在高功率使用条件下,以0.1C的电流将电池恒流充电至4.25V,转恒压充电,至电流小于0.03C,之后以5.0C的电流恒流放电2min,重复进行充放电循环。

对于大容量软包电池,测试电池在低充放电深度(DOD)下的循环寿命。以0.23C的电流对电池进行恒流恒压充电,截止电压为3.95V。之后转恒压充电至截止电流为0.01C,总充电时间为54min。之后以0.27C的电流将电池恒流放电37min,重复进行充放电循环。

2、 结果与讨论

2.1 固态电解质膜表征

2.1.1 微观结构

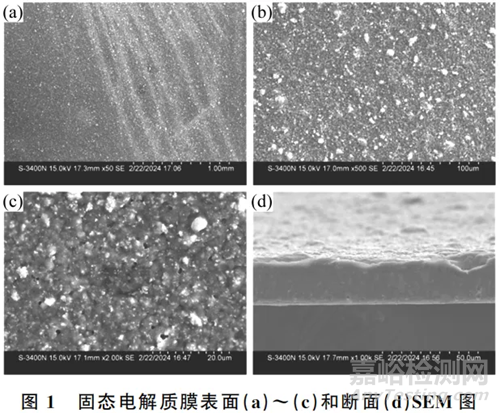

图1(a)~(c)为通过SEM表征的固态电解质膜表面不同放大倍率的微观形貌。从图中可以看出,膜表面坑洼不平,这主要是因为将固态电解质膜从基膜上剥离时会造成膜的弯曲。膜表面密集分布着LLZTO颗粒,无明显团聚现象。表面有少许因挥发等产生的气孔。图1(d)为通过SEM表征的固态电解质膜断面的微观形貌,固态电解质膜内部结构致密连续,厚度较为均匀。

2.1.2 离子电导率

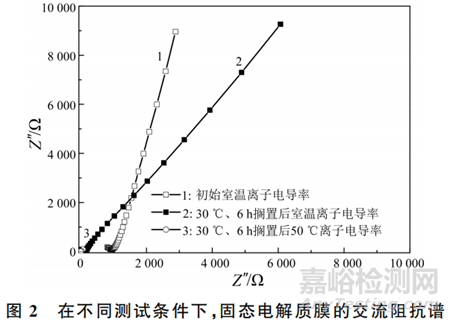

固态电解质膜的离子电导率对电池性能起着决定性作用。图2是不同测试条件下,固态电解质膜的交流阻抗谱。

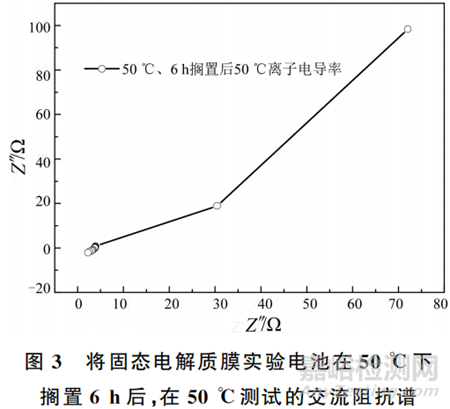

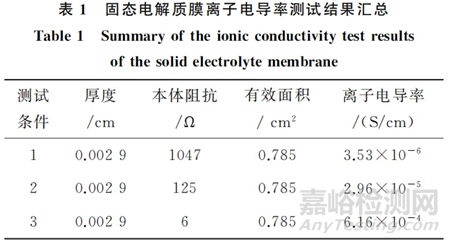

常温下,经拟合得到的谱线与横轴交点的固态电解质膜本体阻抗为1047Ω。在30℃搁置6h后,固态电解质膜本体阻抗显著降低,为125Ω。测试条件3的结果在图2中被覆盖,详细数据见图3。在50℃搁置6h后,对固态电解质膜进行50℃下的交流阻抗谱测试,固态电解质膜本体阻抗为6Ω。

表1汇总了固态电解质膜的离子电导率测试结果。结合图2和图3,可以看出在常温下,固态电解质膜的离子电导率仅为3.53×10-6S/cm。经过30℃搁置后,离子电导率提高了约1个数量级,达到2.96×10-5S/cm。经过50℃搁置后,在50℃下测试,离 子 电 导 率 进 一 步 提 高 了 1 个 数 量 级,达 到6.16××10-4S/cm,基本满足电池使用条件。

实际操作中,在电解质膜表面滴加2.8mg/cm2的基础电解液作为界面润湿剂,以提升电解质膜的界面接触性能。

2.2 电池容量测试

因软包电池中电极层数多,影响因素复杂。一般通过比较电池的化成容量和设计容量来评估电池容量的发挥情况,这可以作为判断电池设计是否合理的依据。

2.2.1 微型软包电池

图4展示了微型软包电池称重的情况,质量为1.121g。

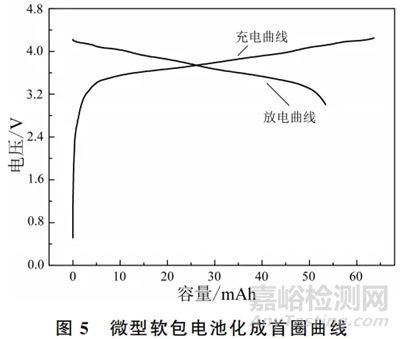

图5是微型软包电池的化成首圈曲线。微型软包电池组装后,初始电压为0.5159V,充电容量为63.61mAh,放电容量为53.44mAh,化成首圈效率为84.02%。

2.2.2 大容量软包电池

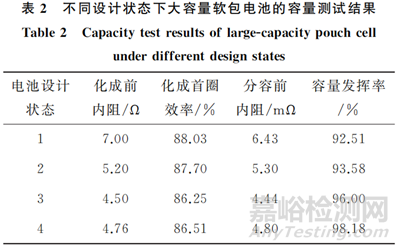

表2汇总了不同设计状态下大容量软包电池的容量测试结果。样品1的容量发挥率仅为92.51%。电池中无固态电解质辅助传导,电解液添加量不足,导致电池性能较差。样品2的电池容量发挥率为93.58%。化成前的内阻从7.00Ω降低到5.20Ω。这说明用固态电解质膜替代隔膜可以增强电池内的离子传输能力,提高贫液态下的电池性能。

样品3的电池容量发挥率为96.00%。化成前的内阻降低到4.50Ω,分容前的内阻也降低到4.44Ω。这说明电池中的离子传输结构性能优良。但化成效率与样品1相比,从88.03%降低到86.25%。这说明正极中含有固态电解质可以有效提高贫液态下的电池性能。但这些固态电解质需要形成固相界面,正极的活性没有充分发挥。

样品4的电池容量发挥率达到98.18%。化成效率为86.51%,化成前的内阻为4.76Ω,分容前的内阻为4.80Ω。容量发挥最优,说明电池内的传输结构和电极的活性发挥综合性能最佳,后续试验采用样品4的电池开展。

值得注意的是,样品4的电池内阻低于样品1和2,略高于样品3。这可能是因为固态电解质相对较多,界面阻抗略有变大。对于使用固态电解质膜的样品2和4,电池化成前的内阻比分前的内阻大。这说明界面结构未达到最稳定的状态,化成制度应仍有改进的空间。

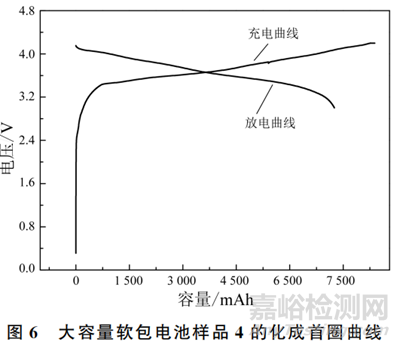

图6是大容量软包电池样品4的化成首圈曲线。大容量软包电池组装后,初始电压为0.3122V,充电容量为8384.0mAh,放电容量为7252.8mAh,化成首圈效率为86.51%。

2.3 电池循环稳定性

2.3.1 微型软包电池

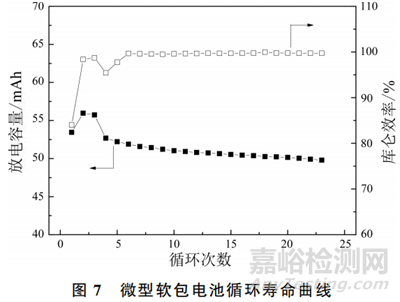

图7展示了微型软包电池循环寿命曲线,曲线包含了化成部分的充放电情况。在化成中,电池在0.05C倍率下放电容量分别是55.96mAh和55.720mAh。随后电池0.02C放电容量为52.68mAh。并在第三次0.2C放电时,库仑效率达到99.67%。并在之后的20次循环中始终保持在99%以上。电池0.2C放电循环充放电20次后,容量为49.78mAh,容量保持率为94.50%。

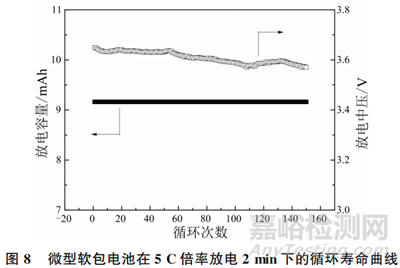

图8展示了微型软包电池在5C倍率放电2min下的循环寿命曲线。电池在150次循环充放电中,始终可以放出9.16mAh的容量。然而电池的放电中压从最初的3.6478V降低到3.5709V,降低了76.9mV。

2.3.2 大容量软包电池

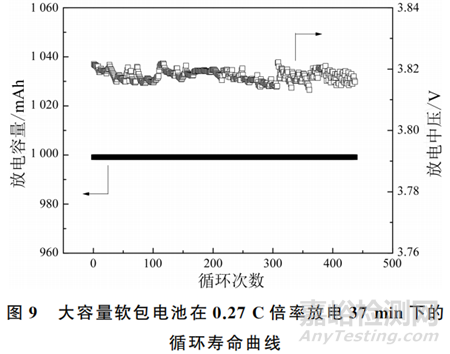

图9展示了大容量软包电池在低充放电深度下的循环寿命曲线。电池在439次循环充放电中,始终可以放出999.1mAh的容量,放电倍率为0.27C,放电深度为13.78%。放电中压在循环过程中存在变化,可能是因为固液相混合界面有一定的不稳定性。在

439次循环后,电池的放电中压从最初的3.8216V降低到3.8158V,降低了5.8mV,展现出良好的循环稳定性。

4、 总结

(1)形成了一种通过微型软包电池进行体系验证,通过大容量软包电池进行性能评估的新材料在实用型电池体系中应用验证的方法。(2)采用流延法制备了LLZTO-PVDF固态电解质膜,并实现其在软包电池中的装配应用验证。(3)在使用较低电解液的情况下,向正极添加固态电解质,相比不使用固态电解质,电池内阻更低,说明固态电解质促进了离子传导。(4)微型软包电池可以实现5C的高倍率放电。大容量软包电池在0.27C的放电倍率下、放电深度为13.78%时,实现了439次循环充放电。以上结果说明,固态电解质膜满足了在锂离子电池的使用要求。(5)使用固态电池技术后,电池的界面构筑需优化改进。基于本文实验结果,通过改进固态电解质膜材料、电池化成制度等,有望促进高性能电池的研发。

文献参考:吴勇民,马尚德,田文生,吴晓萌,朱蕾,白羽,孟玉凤,顾梅嵘,张伟,温珍海,靳俊,杨丞.基于固态电解质膜的软包电池制备与初步表征[J].电池工业,2024,28(3):157-162

来源:Internet