您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-08-13 15:19

对某无缝钢管进行磁粉检测时,发现其管体表面磁粉聚集成细线状,对其进行着色渗透检测,并未在试样表面发现开口型缺陷,在钢管上截取试样,并对试样进行打磨、抛光后,再次进行磁粉检测,磁痕仍存在且保持原状。该钢管规格为89mm×10mm(外径×壁厚),材料牌号为27SiMn 钢。

磁粉检测利用磁粉聚集来显示工件上的不连续及缺陷,一般将材料的不连续和缺陷分为3类,即假磁痕、非相关性磁痕、相关性磁痕。假磁痕不是由磁力引起的,一般与工件表面状态有关,如锈蚀、表面粗糙等;非相关性磁痕一般由工件加工面突然变化、金属流线、加工硬化以及金相组织不一致等引起;相关性磁痕是由材料缺陷引起的,如裂纹、白点、发纹、夹杂物及疏松等。

研究人员采用热酸腐蚀试验、金相检验、扫描电镜(SEM)和能谱分析、电子探针分析等方法对异常磁痕产生原因进行分析,以防止该类问题再次发生。

1、 理化检验

1.1 热酸腐蚀试验

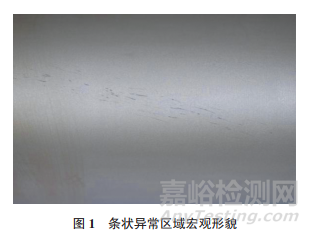

对该无缝钢管进行热酸腐蚀试验,发现管体外表面存在3个条状异常区域,宏观形貌表现为条状区域内存在断续的腐蚀沟,与管体轴线成15°,3个条状区域周向间隔为120°,其宏观形貌如图1所示。

1.2 金相检验

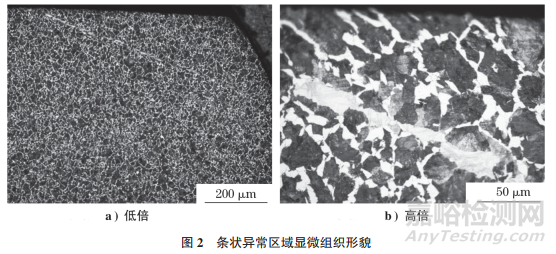

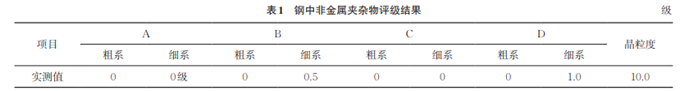

在管体上沿条状异常区域切取试样,对试样进行金相检验,结果如图2所示。由图2可知:该无缝钢管基体组织为珠光体+铁素体,异常处为带状组织,含有马氏体和残余奥氏体。对金相试样进行非金属夹杂物评级和晶粒度评级,夹杂物含量和晶粒度均正常,结果如表1所示。

1.3 扫描电镜和能谱分析

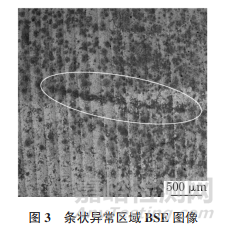

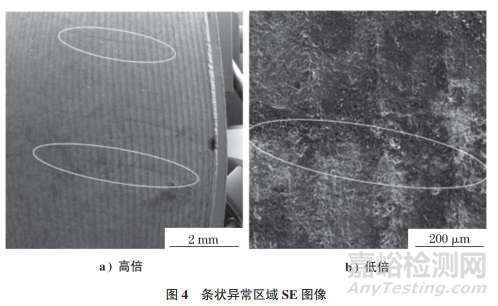

对无缝钢管进行热酸腐蚀试验后,在条状异常区域截取试样,将试样置于扫描电子显微镜下观察,其背散射电子(BSE)图像如图3所示,二次电子(SE)图像如图4所示。由图3~4可知:异常区域颜色较深,SE形貌与其他部位略有不同。

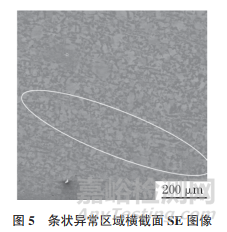

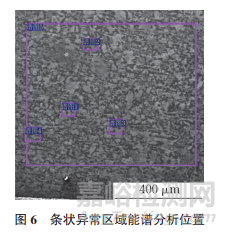

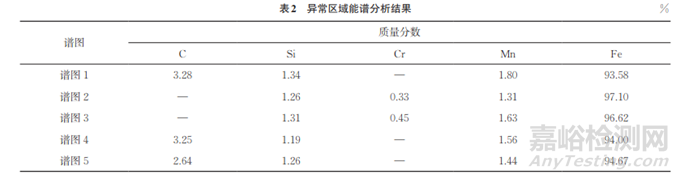

在该无缝钢管异常区域处截取试样,对试样横截面进行研磨抛光,再对其进行能谱分析,不能分辨异常区域,这是因为异常区域结构与其他部位差别较小,无法分辨。条状异常区域横截面SE图像如图5所示。能谱分析位置如图6所示,结果如表2所示。由表2可知:谱图1和谱图3中Si元素和Mn元素的含量略高。

1.4 电子探针分析

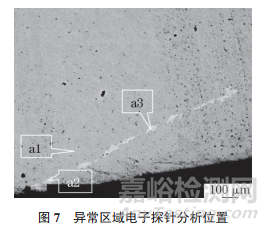

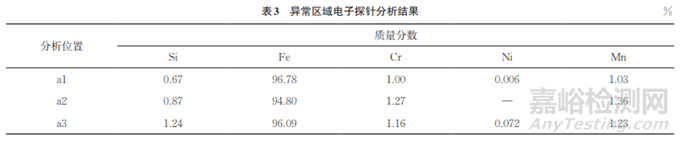

采用电子探针对管体异常区域进行化学成分分析,分析位置如图7所示。其中,a1组织正常区域,a2为条状区域(靠近外壁),a3为条状区域(靠近内部)。分析结果如表3所示,由表3可知:组织异常区域的Cr、Si、Mn元素含量高于基体中对应元素含量。

2、 综合分析

热酸腐蚀试验后,发现无缝钢管管体外表面存在3条条状异常区域,这些条状区域周向间隔为120℃,与管体轴线成15°,条状区域内存在断续的腐蚀沟。

金相检验发现该无缝钢管基体组织为珠光体+铁素体,磁痕区的组织为带状组织,含有马氏体+残余奥氏体;非金属夹杂物化学成分正常。能谱分析和电子探针分析结果表明,带状组织区域的Cr、Si、Mn元素含量高于基体对应元素含量,可见该区域存在成分偏析。

Cr、Mn、Si元素的偏析在很大程度上提高了该区域奥氏体的化学稳定性,增大了马氏体相变的切变阻力,加上Cr、Mn合金元素偏聚,降低了该区域的马氏体转变起始温度,提高了其淬透性,在轧制冷却时材料出现马氏体和残余奥氏体。

通过上述分析,可以推断该无缝钢管的异常磁痕不是裂纹、夹杂物等缺陷,属于非相关性磁痕,是由显微组织不一致造成的。

根据磁粉检测原理,在一定的磁粉检测灵敏度下,导磁率变化梯度较大处都会发生磁粉聚集(即磁痕)。不同显微组织的磁导率不同,磁导率从大到小依次为:铁素体、珠光体、回火马氏体、未回火马氏体,残余奥氏体是无磁相。因此,在磁粉检测过程中,对钢管磁化时,无磁性的残余奥氏体形成漏磁场,导致材料产生异常磁痕。

另外,马氏体的硬度较高,其矫顽力比基体处的矫顽力大,也会增加异常磁痕显示。

3、 结论

(1)异常磁痕不是裂纹、夹杂物等缺陷,属于非相关性磁痕,是由显微组织不一致造成的。

(2)异常磁痕区存在断续的带状偏析,Cr、Si、Mn合金元素含量相对较高,组织为马氏体和残余奥氏体;磁粉检测过程中,对钢管磁化时,无磁性的残余奥氏体形成漏磁场,导致异常磁痕。另外,马氏体的硬度较高,其矫顽力比基体处的矫顽力大,也会增加异常磁痕显示。

(3)从异常磁痕分布看,这种带状偏析沿着与管体轴向成约15°螺旋方向分布,推断其对纵向和横向拉伸性能影响不大。

作者:杜志杰,张凯

单位:西安摩尔石油工程实验室股份有限公司

来源:《理化检验-物理分册》2024年第6期

来源:理化检验物理分册