您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-08-15 15:23

前言

随着人们环保意识的不断增强,涂料的水性化程度在逐步提高,根据实际使用要求的不断提高,丙烯酸树脂单独使用大多难以同时达到重涂、耐溶剂、T弯、耐紫外等性能要求,部分客户在制漆时用聚酯树脂与丙烯酸树脂搭配解决上述问题,但是受成本高、相容性差、耐候性差等因素影响较大。随着研究的深入,发现优选高性能水性改性丙烯酸树脂与氨基树脂合理搭配能有效改善水性涂料的重涂、耐溶剂、耐紫外等多方面性能;本文针对应用较广泛的铝合金基材,优选高性能水性丙烯酸树脂,采用不同的氨基树脂及其配套固化体系,制备出水性特殊改性丙烯酸烘烤型涂料,研究了氨基树脂为主的固化体系对所制备产品重涂性以及综合性能的影响。

1、 实验部分

1.1药品及仪器

水性丙烯酸改性树脂(ZTC-02A),工业级,湖南智涂新材料有限公司;水性丙烯酸树脂5208,工业级,市售某公司产品;氨基树脂303,工业级,氰特;氨基树脂325,工业级,氰特;NN-二甲基乙醇胺(DMEA),工业级,巴斯夫;封闭异氰酸酯固化剂,工业级;苯代氨基树脂,工业级;密着剂ZTC-808R,工业级,湖南智涂新材料有限公司;酸性催化剂,工业级;流平剂,工业级,埃夫卡3777;二丙二醇甲醚(DPM),工业级;丙二醇甲醚(PM),工业级;异丁醇,工业级;丁酮,工业级;水性烤漆DW-1,工业级,市售某公司产品。

烧杯;小型高速分散机;电子天平;鼓风干燥箱;3M胶带;百格刀;光泽度仪;铅笔硬度计;紫外光老化试验箱;T弯试验机;耐溶剂擦拭仪;恒温水浴锅。

1.2水性烤漆制备

依次加入主体树脂45g、303氨基树脂2-10g、325氨基树脂1-5g、苯代氨基树脂0-2g、中和剂(DMEA)3g、封闭型异氰酸酯固化剂0-7g、密着剂2g、酸性催化剂1g、流平剂0.2g、DPM 15g、PM 10g、异丁醇10g,用高速分散机,300r/min分散10min左右,静置消泡,待用。

1.3漆膜的制备

将表1和表3中配制的水性烘烤型涂料,分别加水开稀至适当粘度,喷涂于铝板上(铝板厚度约0.8mm),并在150℃烘烤30min,出炉自然冷却至常温,再放进鼓风干燥箱,150℃烘烤30min;按照上述步骤再进行一次喷涂和烘烤,出炉后自然冷却至常温,即完成漆膜制备,方可进行后续性能测试。

1.4性能测试

漆膜光泽度测试:60°光泽度仪,GB/T 1743-1979。漆膜硬度测试:铅笔硬度计(三菱铅笔),GB/T6739-2006。重涂测试:百格法,GB/T 9286-1998。丁酮测试:耐溶剂测试仪, GB/T 23989-2009。耐水煮测试:沸水中蒸煮一定时间后,冷却擦干,百格法测试涂层是否脱落,GB5237-2000。T弯测试:T弯试验机,GB/T 30791-2014。耐紫外测试:紫外光老化试验箱,GB/T 14522-2008。

2、 结果与讨论

2.1 水性丙烯酸主体树脂的筛选

丙烯酸树脂,以其在附着力、光泽度、耐腐蚀、耐候等方面的优点,被广泛应用于金属、玻璃、塑胶、木器等领域。本文主要针对水性丙烯酸树脂在铝合金基材涂料,如铝合金自行车涂料、铝合金室外装饰板涂料以及水性卡车铸铝涂料等方面的应用情况,选择较厚的铝合金基材进行涂装及性能测试研究。

本研究的主体树脂,选择市售水性丙烯酸树脂5208和我司自主研发的特殊改性水性丙烯酸树脂ZTC-02A。其中,5208是采用常规丙烯酸单体和传统的引发体系,制备出的玻璃化温度较高的水溶性丙烯酸树脂,其应用于普通五金烤漆方面,性价比较高;ZTC-02A采用了两个阶段的特殊改性,首先通过超支化和多活性结构设计制备一定分子量的预聚体,然后对该预聚体进行丙烯酸功能化接枝改性,实现该产品在铝合金、镁合金、不锈钢、镀锌件等基材表面,都具有普遍较强的附着能力。针对这两支产品在水性金属烤漆方面的应用特点,选用较常用的氨基树脂(氰特303和325搭配)设计铝合金基材表面的水性烤漆初步实验方案及对应的涂层性能如表1。

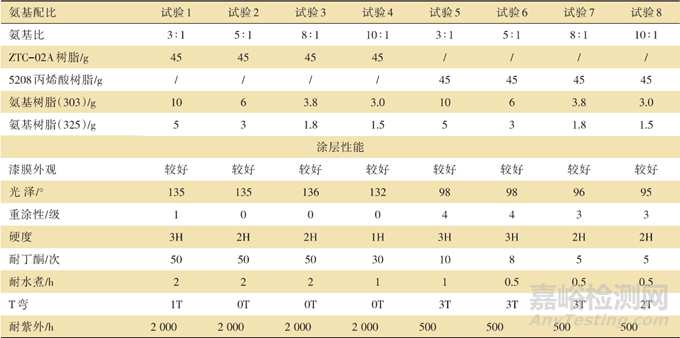

表1 水性丙烯酸主体树脂筛选实验方案及结果

注:(1)表中“氨基比”为主体树脂与氨基树脂的重量比;(2)各实验配方选择较适中的固化梯度,即氨基树脂303与325的重量比≈2:1;(3)各实验配方的其他组分,详见1.2节水性烤漆制备中的各组分重量。

由表1可知:实验设计方案中固化体系,采用了氰特氨基树脂303和325按2:1搭配,氨基比采用3:1~10:1,分别对ZTC-02A树脂和5208树脂进行水性烤漆的调配。

从涂层性能来看:

1)采用ZTC-02A树脂调配的水性烤漆,在铝合金基材表面固化成膜后,光泽在132-136°(60°角光泽度仪测试)、重涂性0-1级、硬度1-3H、耐丁酮30-50次、耐水煮1-2h、T弯0-1T、耐紫外2000h;

2)采用5208树脂调配的水性烤漆,在铝合金基材表面固化成膜后,光泽在95-98°(60°角光泽度仪测试)、重涂性3-4级、硬度2-3H、耐丁酮5-10次、耐水煮0.5-1h、T弯2-3T、耐紫外500h。

3)随着氨基比的增大,漆膜硬度、耐水煮、耐丁酮性能逐渐下降;重涂性和T弯性能逐渐提高。

综合来看:①ZTC-02A树脂调配的水性烤漆,在光泽、重涂性、耐丁酮、耐水煮、T弯、耐紫外等方面的性能均优于5208树脂。②ZTC-02A树脂调漆,氨基比选择在5:1和8:1的综合性能较优。因此,本文后续选择ZTC-02A树脂作为铝合金基材水性烤漆进一步性能优化的主体树脂。

2.2 水性丙烯酸树脂配套固化体系的优化

通过前期筛选实验,确定了ZTC-02A树脂为重涂性等综合性能较优的主体树脂,也初步得到氨基比为5:1-8:1的性能较佳。在此基础上,考虑选择氨基比为6.5:1,进一步研究固化剂体系对综合性能的影响,确定铝合金基材表面更优的水性烤漆配方。

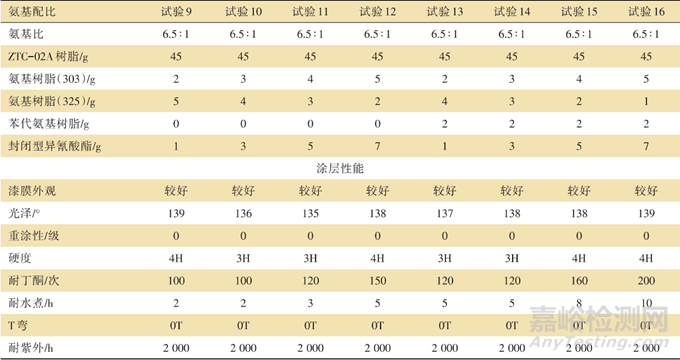

表2 基于主体树脂ZTC-02A的固化体系优化方案及结果

注:(1)表中“氨基比”为主体树脂与氨基树脂的重量比;(2)对比实验中,引入了苯代氨基树脂和封闭性异氰酸酯固化剂,进一步提升产品综合性能;(3)各实验配方的其他组分,详见1.2节水性烤漆制备中的各组分重量。

由表2可知:基于主体树脂ZTC-02A的固化剂体系,在氰特氨基树脂303、325的基础上,引入了苯代氨基树脂和封闭型异氰酸酯固化剂,控制氨基比为6.5:1,对ZTC-02A树脂进行水性烤漆的调配。

从涂层性能来看:

1)采用ZTC-02A树脂调配的水性烤漆,在铝合金基材表面固化成膜后,光泽在135-139°(60°角光泽度仪测试)、重涂性0级、硬度3-4H、耐丁酮100-200次、耐水煮2-10h、T弯0T、耐紫外2000h;

2)随着封闭型异氰酸酯固化剂的用量增加,耐丁酮、耐水煮性能逐步增强,同时还出现了一个很好的现象,就是硬度逐步上升了,而重涂性和T弯性能仍然保持不错的效果。

3)结合2.1节的实验数据来看,在常规303和325的氨基组合的基础上,适当搭配苯代氨基树脂,可以显著改善耐水煮性能;适当搭配封闭型异氰酸酯固化剂,可以显著改善耐丁酮性能。

2.3 固化温度对水性烤漆性能的影响

选择用ZTC-02A树脂,按2.2节“实验16”配方制备的水性烤漆02A-16,涂装于铝合金基材,固定固化时间为30min,考察固化温度在120-180℃区间变化时,涂层综合性能的影响。

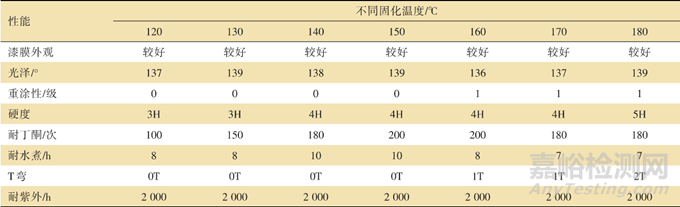

表3 不同固化温度下水性烤漆涂层性能对比

由表3可知,随着固化温度的逐步升高,涂层光泽度变化不明显;重涂性呈下降趋势;硬度呈升高趋势;耐丁酮能力先增强后降低;耐水煮性能也是先增强后降低;T弯性能逐步下降;耐紫外性能保持不变。

从原理上面分析,随着固化温度的升高,树脂和固化剂等成膜材料之间的活性基团,如羟基、羧基、氨基、异氰酸根等反应得越来越充分,从而涂层交联的致密程度也逐步提高,所以固化温度从120℃变化到150℃,涂层综合性能逐步提高;而随着温度进一步升高,从150℃变化到180℃,涂层综合性能呈现下降趋势,这可能是因为在150℃左右,成膜物活性基团已经反应得相当充分了,再提高固化温度的话,漆膜处于过度烘烤状态,内部产生热应力等等的破坏,从而导致其综合性能的下降。

总的来看,固化条件为150℃30min时,02A-16水性烤漆的涂层综合性能最佳:光泽139°、重涂性0级、硬度4H、耐丁酮200次、耐水煮10h、T弯0T、耐紫外2000h。

3、 结语

选择常规氨基树脂(氰特303和325)为基础固化剂体系,筛选确定ZTC-02A树脂为综合性能较优的主体树脂,在此基础上,进一步优选苯代氨基树脂和封闭型异氰酸酯固化剂,发现:以ZTC-02A为主体树脂,氨基比为6.5:1,苯代氨基树脂用量为2%、封闭性异氰酸酯固化剂添加量为7%,制备出的水性烤漆,涂装于铝合金(厚度≈0.8mm)基材,150℃30min的固化条件下,涂层综合性能最优。

随着水性涂料市场需求的不断增加,对水性涂料的要求也越来越高,力争做到与油性产品媲美,作为水性涂料核心成膜物的水性树脂材料,更应该持续减少有害物质的含量、提升优异的性能,为水性涂料产业持续发展奠定良好的基础。

来源:涂层与防护