您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-08-21 12:07

摘 要:针对不同成分高强双相钢HC420/780 DPD+Z开展了性能对比分析。首先,在常规C-Si-Mn化学成分体系的基础上,通过增加微合金元素或改变原有化学成分含量形成了3种同强度级别的材料,对3种材料的金相组织和力学性能进行了对比分析;基于液压成形试验机对3种材料的成形极限曲线进行了对比,并与3种理论预测模型进行了对比;对3种材料的扩孔性能和折弯性能进行了对比;基于AutoForm搭建了某车型纵梁零件成形过程仿真模型,分析了3种材料的应变分布;通过折弯性能验证材料是否满足纵梁的成形需求。结果表明,对于增加微合金元素的材料,其组织得到明显细化,马氏体呈现出弥散细小的状态,材料的拉延能力增强;对于高碳含量的材料,其C和Cr元素的含量提高,Si元素含量降低,有明显的带状马氏体组织,晶粒尺寸增大,材料的塑性应变比r值增大;根据成形极限曲线可知,微合金成分材料的平面主应变最大,约为0.175,扩孔率最高,达到26.2%,90°折弯极限圆角半径优于其他两种材料,应用纵梁零件的开裂风险最小;高碳含量材料的平面主应变最小,约为0.133;常规成分材料的扩孔率最低,仅为13.0%,折弯性能也最差;微合金元素材料具有良好的拉延和弯曲综合成形性能,而高碳含量可以明显提升材料的折弯和扩孔性能。

关键词:化学成分;高强度双相钢;成形性能;成形极限曲线;扩孔率

引言

高强双相钢是一种被广泛应用于车身结构安全件上的材料,此类材料的基体组织以铁素体和马氏体为主,铁素体作为软相,可以使材料具有良好的延展性和断后伸长率,而马氏体又可以使材料具有较高的强度。此类材料整体表现出低屈强比、高加工硬化性能等特点,并且无室温时效特性,因而被广泛应用于汽车白车身,如汽车纵梁和B柱内板等[1]。高强双相钢最常采用的化学成分体系为C-Si-Mn,为了适应不同造型零件的成形需求,各材料供应商通过添加不同的微合金成分(如Nb、Ti和Mo等),同时配合调控C、Si和Mn等成分的含量,保证材料在达到原有强度级别的同时,实现不同的成形性能,如高伸长率、良好折弯性能及高扩孔率等性能。通过研究不同化学成分对材料成形性能的影响,为材料研发和零件选材设计提供参考。

学者们对合金成分和工艺过程等对高强钢材料的性能影响开展了一系列的研究,游建豪等[2]研究了Nb合金化对22MnB5热成形钢焊接性能的影响,发现Nb合金化可有效细化焊点区域的晶粒,降低拉伸载荷峰值,但不会改变失效模式和组织类型;申强等[3]研究了不同Ti含量对低合金高强钢组织性能的影响,发现随着Ti质量分数的增加,材料的屈服强度和抗拉强度均明显增加,基体组织的晶粒度变小;熊维亮等[4]研究了合金含量降低后,控冷工艺对组织与性能的影响,发现当弛豫时间减少和卷取温度降低时,材料的抗拉强度增加,断后伸长率降低;郑笑芳等[5]研究了退火工艺对780 MPa级微合金化双相钢扩孔性能的影响,发现快冷温度、加热温度、过时效温度和缓冷温度对扩孔率的影响依次减弱,贝氏体含量对扩孔率的影响最大;张金城等[6]分析了冷却速度对Ti-Mo-Nb复合微合金化低碳钢组织和力学性能的影响,发现降低冷却速度可在提升材料强度的同时改善成形性能;贺孟强等[7]对奥氏体化温度和保温时间对高强钢回弹特性的影响开展研究,结果发现,奥氏体化温度和保温时间通过影响马氏体相变从而影响回弹,回弹随着相转变程度的增大而增大;冯毅等[8]研究发现,含 Nb 双相钢板具有更加优异的成形性能,通过细化钢板组织进而促进成形过程中基体中的应力分布均匀化、增强裂纹扩展阻力、强化纤维织构,起到了抑制成形缺陷萌生及发展的作用。对上述研究成果分析发现,通过增加微量元素和工艺调整,可以实现对材料基体组织的调控,最终实现对力学性能和成形性能的优化,这里的研究重点是如何通过调整材料的化学成分,在满足材料强度保持不变的前提下,提升材料的整体成形和局部成形性能。

本文针对车身最常用的HC420/780DPD+Z高强双相钢开展研究,在现有C-Si-Mn化学成分体系的基础上,通过增加微合金元素和改变原有化学成分含量实现性能调控,获取3种化学成分的材料。对3种材料的金相组织和力学性能进行对比分析;基于液压成形试验机对3种材料的成形极限曲线进行对比,并与3种理论预测模型进行对比;对3种材料的扩孔性能进行对比测试;基于AutoForm搭建某车型纵梁的零件成形过程仿真模型,分析3种材料的应变分布;对3种材料的折弯性能进行对比,以验证材料是否满足纵梁的成形需求;通过以上分析,获取化学成分变化对材料成形性能的影响。

1、试验材料及方法

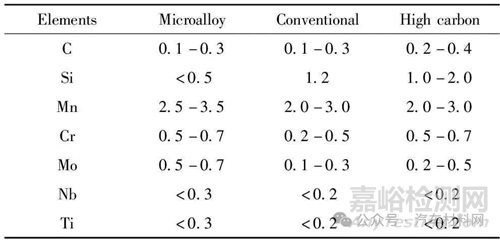

HC420/780 DPD+Z是最常用的高强双相钢材料之一,被广泛应用于车身梁类零件,选取3种成分的材料开展分析,表1所示为3种材料的主要化学成分对比。

表1 材料的化学成分(%,质量分数)

Tab.1 Chemical component of materials(%,mass fraction)

通过表1可以发现,常规成分材料为常规的C-Si-Mn成分体系,其他微合金元素含量较低,相对于常规成分材料,高碳含量材料中的C和Cr含量增加,Si含量降低;而微合金成分在常规成分的基础上降低了Si的含量,同时提高了Cr的含量,增加了微合金元素Mo、Nb和Ti等的含量。

对3种不同成分材料的力学性能进行对比,根据国标GB/T 228.1—2021[9],均选用1.2 mm厚度的材料加工A80拉伸试样,采用万能拉伸试验机获取每种材料3个方向的力学性能。

成形极限曲线(Forming Limit Curves,FLC)是材料成形能力的重要体现,表现为材料在不同的成形方式下抵抗颈缩和破裂的能力[10]。将零件成形过程中应变分布与FLC曲线组合,用于判断零件各个位置的变形情况,即构成了成形极限图(Forming Limit Diagrams,FLD)。

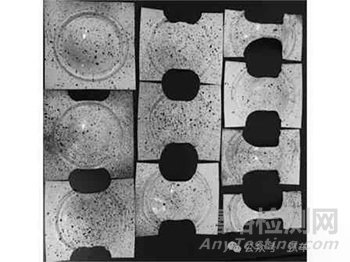

根据国标GB/T 15825.8—2008[11],基于Zwick/Roll BUP液压成形试验机对3种材料的FLC进行测试,利用线切割加工测试试样,这里统一采用矩形试样,所有试样的长度均为180 mm,而试样的宽度范围为20~180 mm,相邻尺寸宽度的间隔为20 mm;采用酒精对试样表面进行清洗,并在其表面均匀的喷涂黑白散斑。测试过程中,利用液压成形试验机和GOM在线应变测试系统对每个试样的变形过程进行测试,测试试样如图1所示。

图1 测试试样

Fig.1 Test samples

利用GOM在线应变测试系统,获取开始时刻至试样破裂前塑性应变达到最大时的图像,如图2所示。由图中结果可知,开裂位置符合标准要求,在试样的中间区域,由图中断裂前应变可知试样的最大应变为0.508。

图2 试样破裂前的应变分布

Fig.2 Strain distribution of sample before fracture

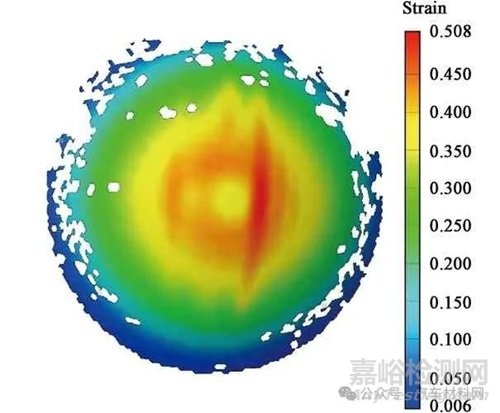

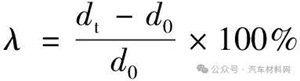

根据国标GB/T 15825.4—2008[12],对材料的扩孔率进行测量,扩孔率λ的计算公式为:

(1)式中:dt为孔破断时的孔径(mm);d0为初始孔径(mm)。

扩孔试验采用Zwick/Roll BUP液压成形试验机开展,采用100 mm×100 mm的方形试样,在中心位置预制Φ10 mm直径的圆孔。扩孔测试前,将试样的圆孔撕裂带位于靠近凸模的一侧;扩孔测试时,当中心孔的边缘位置出现第1条贯穿裂纹时即停止试验;每种材料重复测试5次,每个试样选取3个不同位置测量开裂后孔径尺寸,如图3所示。

图3 扩孔试验结果

Fig.3 Hole expansion test results

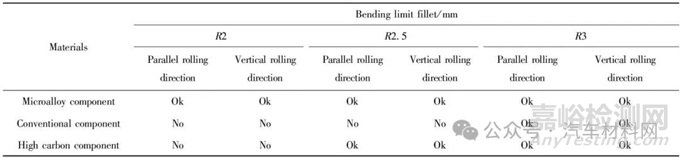

根据成形性综合评价方法,采用折弯试验进行评估[13]。针对3种材料分别进行90°折弯试验,试验结果如图4和表2所示。

图4 折弯试验结果

Fig.4 Bending test results

表2 3种材料折弯试验结果

Tab.2 Bending test results of three kinds of materials

2、分析与讨论

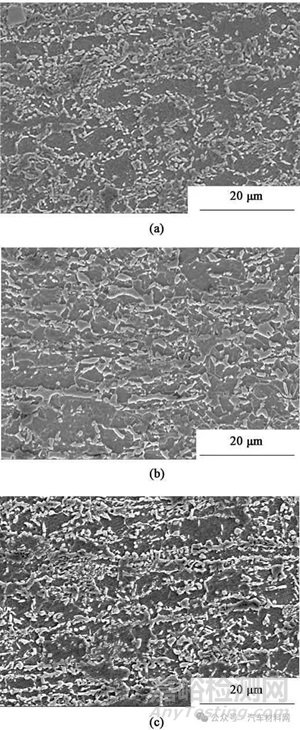

2.1 材料组织

利用扫描电镜对3种成分材料的金相组织进行观察,结果如图5所示。由图可知,常规成分体系材料的组织为常见的铁素体和马氏体组织,其中马氏体呈岛状分布。由于微合金成分中增加了微合金元素,基体组织与常规成分和高碳成分的组织相比得到明显细化,条带状的马氏体组织得到明显改善,呈现出弥散细小的状态,分布在铁素体的基体上;而在高碳成分的基体组织中,呈某一方向分布着很明显的带状马氏体组织,晶粒尺寸明显大于微合金成分和常规成分。

图5 不同材料的金相组织

(a)微合金成分 (b)常规成分 (c)高碳成分

Fig.5 Metallographic structure of different materials

(a)Microalloy component (b)Conventional component (c)High carbon component

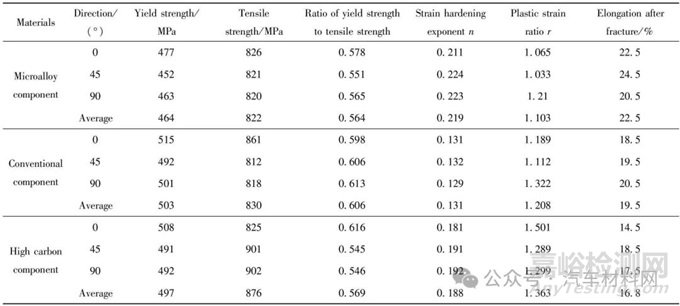

2.2 材料力学性能

不同材料的力学性能如表3所示,其中,0°为材料的轧制方向,90°为垂直于轧制的方向,45°为与轧制方向成45°夹角方向。由表中结果可知,3种材料的屈服强度和抗拉强度均满足HC420/780DPD+Z的强度要求,常规成分的屈强比最大,达到了0.606,而微合金成分的屈强比最低,为0.564,微合金成分的断后伸长率最大,达到22.5%,同时应变硬化指数n值也最大,为0.219,表明材料的拉延能力优于常规成分和高碳成分,材料的冲压性能更好。高碳成分的应变硬化指数大于常规成分,但断后伸长率明显小于常规成分。对比3种材料的塑性应变比r值,高碳成分的r值最大,为1.363,而微合金成分的r值则最小,仅为1.103。

表3 3种材料力学性能对比

Tab.3 Comparison of mechanical properties of three kinds of materials

2.3 成形极限曲线对比

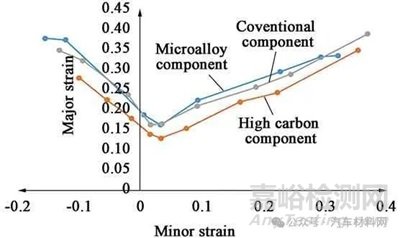

根据成形极限测试结果进行图像处理,获取不同尺寸试样的主应变和次应变测试结果,拟合获得3种材料的成形极限曲线,如图6所示。由图可知,HC420/780DPD+Z材料的成形极限曲线与断后伸长率呈正相关,对比3种材料的FLC可以发现,随着断后伸长率的增加,成形极限的平面主应变逐渐增大,微合金成分的断后伸长率最大,对应的平面主应变最大,约为0.175,高碳成分的断后伸长率最低,对应的平面主应变约为0.133。

图6 3种材料的成形极限曲线

Fig.6 Forming limit curves of three kinds of materials

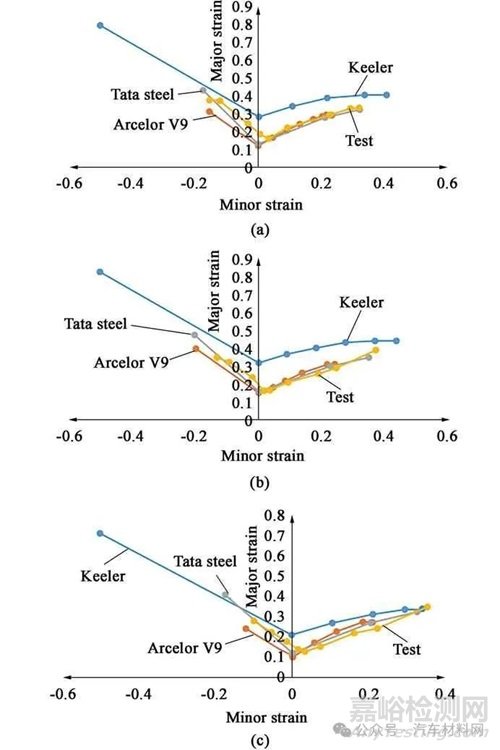

材料成形极限曲线通常应用于仿真分析软件[14-15],其中嵌入了曲线预测模型,经典模型如Keeler模型、Arcelor V9模型及Tata steel 模型等,根据力学性能测试结果制作仿真用材料卡片,并输出经典模型预测的成形极限曲线,如图7所示。对比图中结果可知,对于所研究的3种材料,Keeler模型预测的成形极限最高,预测结果整体偏大,且预测精度较低,Arcelor V9模型及Tata steel模型预测的整体幅值相差不大,且与试验值贴合度较高,尤其在平面点及双向拉伸区域,两种模型的预测精度较高,且Tata steel模型在数值上更靠近试验结果。在单向拉伸区域的预测精度二者有着明显的区别,Tata steel模型预测结果更靠近主应变轴,同时预测精度也稍高于Arcelor V9模型。综上可知,对于所研究材料而言,双向区的成形极限可选用Arcelor V9模型或者Tata steel模型进行预测,而平面区及单拉区的成形极限可选用Tata steel模型进行预测。

图7 成形极限理论预测结果与试验结果对比

(a)微合金成分 (b)常规成分 (c)高碳成分

Fig.7 Comparison between theoretical prediction results and experiment results of FLC

(a)Microalloy component (b)Conventional component (c)High carbon component

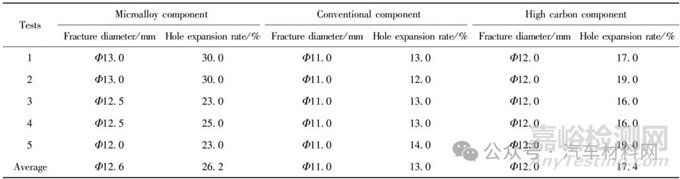

2.4 扩孔性能对比

3次测试的平均值即为该试样的最终结果,利用式(1)获得各试样的扩孔率,结果如表4所示。由表中扩孔率对比结果可知,由于3种材料的成分体系存在明显的差异,材料的扩孔性能也出现了明显的区别。微合金成分的扩孔率最高,达到了26.2%,常规成分的扩孔率最低,仅为13.0%,究其原因与材料本身的微观组织存在一定的关系,由于微合金元素的加入,微合金成分的组织较为细小且均匀,而其他两种材料的组织则相对粗大且相对不均匀。

表4 3种材料扩孔率对比

Tab.4 Comparison of hole expansion rate of three kinds of materials

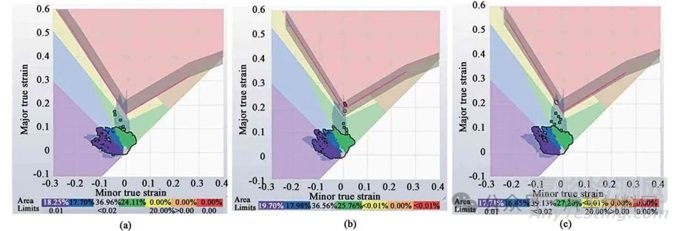

2.5 基于纵梁零件成形分析对比

某车型纵梁零件采用HC420/780DPD+Z材料,为典型拉延工艺成形零件,基于AutoForm软件针对该零件成形过程建立仿真模型,如图8所示。设置初始压边力、屈服强度、抗拉强度、断后伸长率、r值及成形极限曲线等[16],应变分布结果和该零件的成形极限图如图9所示。由图可知,由于所研究纵梁零件的结构相对简单,局部无凸起和较大的胀形等特征,3种材料均满足拉延工序的要求,未出现明显的开裂状况,材料整体的安全裕度比较高;但部分材料在折弯部位出现了较大的损伤值(图9a中圆圈区域),开裂风险加大(图9c和图9d),常规成分的折弯区域安全裕度最低。根据零件特征可知,该处为明显的折弯特征,由测试结果可知,微合金成分和高碳成分的极限折弯圆角半径达到2.5 mm,常规成分为3.0 mm。根据零件数模可知,该零件的折弯圆角设计为3 mm,但实际零件极限弯曲半径只有约2.3 mm,如图10所示。

图8 纵梁拉延工艺建模

Fig.8 Longitudinal beam drawing process modeling

图9 零件成形极限图

(a)微合金成分 (b)常规成分 (c)高碳成分

Fig.9 Forming limit diagrams of parts

(a)Microalloy component (b)Conventional component (c)High carbon component

图10 实际扫描圆角

Fig.10 Actual scanning fillet

因此,对比3种材料的折弯测试结果可知,常规成分成形该零件具有一定风险,高碳成分接近临界折弯性能,而微合金成分的成形安全裕度最高。

综上,相较于原始的材料成分,微合金成分材料具有良好的拉延和弯曲综合成形性能;而高碳成分材料则对材料的折弯和扩孔具有明显的提升。微合金成分材料中加入了一定量的微合金成分,使得材料的成本提升,而高碳成分材料则未明显提升。因此,可以根据实际零件的成形需求进行有针对性的性能提升优化研究。

3、结论

(1)微合金成分在常规C-Si-Mn化学成分体系的基础上,增加了微合金元素Mo、Nb和Ti,组织得到明显细化,马氏体呈现出弥散细小状态;高碳成分在常规成分基础上提高了C和Cr的含量,降低了Si含量,分布有明显的带状马氏体组织,晶粒尺寸增大。

(2)微合金成分的断后伸长率最大,达到22.5%,同时应变硬化指数n值也最大,为0.219,表明材料的拉延能力增强;高碳成分的应变硬化指数大于常规成分,但断后伸长率明显小于常规成分,而塑性应变比r值最大,局部成形性能得到一定提升。

(3)随着断后伸长率的增加,成形极限的平面主应变逐渐增大,微合金成分的断后伸长率最大,对应的平面主应变最大,约为0.175,高碳成分的断后伸长率最低,对应的平面主应变约为0.133。

(4)3种材料的扩孔性能出现明显的区别,微合金成分的扩孔率最高,达到26.2%,常规成分的扩孔率最低,仅为13.0%;微合金成分的90°折弯极限圆角半径优于其他两种材料,应用于纵梁零件的开裂风险最小。

(5)相较于原始的材料成分,微合金成分具有良好的拉延和弯曲综合成形性能,而高碳成分则对材料的折弯和扩孔具有明显的提升;因此,可以根据实际零件的成形需求,有针对性地开展性能提升优化。

参考文献:

[1] 潘利波,左治江,周文强,等.双相钢的成形与断裂极限性能分析[J].锻压技术,2021,46(7):185-189.

PAN Libo,ZUO Zhijiang,ZHOU Wenqiang,et al.Analysis on forming and fracture limit properties for dual phase steel[J].Forging &Stamping Technology,2021,46(7):185-189.

[2] 游建豪,冯毅,温彤,等.Nb合金化对22MnB5热成形高强钢点焊性能的影响[J].材料导报,2022,36(S2):359-363.

YOU Jianhao,FENG Yi,WEN Tong,et al.Influence of Nb alloying on welding properties of 22MnB5 PHS spotweld[J].Materials Reports,2022,36(S2):359-363.

[3] 申强,王忠东,王建平.Ti含量对低合金高强钢组织性能的影响[J].金属世界,2021(1):24-26.

SHEN Qiang,WANG Zhongdong,WANG Jianping.Effect of Ti content on microstructure and properties of low alloy high strength steel[J].Metal World,2021(1):24-26.

[4] 熊维亮,梁文,吴腾,等.控冷工艺对热轧双相钢组织与性能的影响[J].金属热处理,2022,47(9):130-133.

XIONG Weiliang,LIANG Wen,WU Teng,et al.Effect of controlled cooling process on microstructure and mechanical properties of hot-rolled dual phase steel[J].Heat Treatment of Metals,2022,47(9):130-133.

[5] 郑笑芳,唐东东,肖洋洋,等.退火工艺对780 MPa级Nb-Ti微合金化双相钢扩孔性能的影响[J].江西冶金,2022,42(1):7-11.

ZHENG Xiaofang,TANG Doongdong,XIAO Yangyang,et al.Study on the stretch-flangeability of 780 MPa Nb-Ti microalloyed dual phase steel with different annealing process[J].Jiangxi Metallurgy,2022,42(1):7-11.

[6] 张金城,孙胜辉,蔡明晖,等.控轧控冷对Ti-Mo-Nb复合微合金化低碳钢组织和力学性能的影响[J].金属热处理,2023,48(1):155-162.

ZHANG Jincheng,SUN Shenghui,CAI Minghui,et al.Effect of TMCP on microstructure and mechanical properties of Ti-Mo-Nb microalloyed low carbon steel[J].Heat Treatment of Metals,2023,48(1):155-162.

[7] 贺孟强,于沪平,杨才定,等.奥氏体化温度和保温时间对高强钢热冲压回弹的影响[J].塑性工程学报,2022,29(7):38-44.

HE Mengqiang,YU Huping,YANG Caiding,et al.Effect of austenitizing temperature and holding time on hot stamping springback of high-strength steel[J].Journal of Plasticity Engineering,2022,29(7):38-44.

[8] 冯毅,路洪洲,黄光杰,等.铌微合金化对汽车用典型双相钢加工性能的影响研究[J].汽车工艺与材料,2022,(9):1-8.

FENG Yi,LU Hongzhou,HUANG Guangjie,et al.Effect reseavch of Nb microalloying on machining properties of typical automotive dual phase steels[J].Automobile Technology &Material,2022,(9):1-8.

[9] GB/T 228.1—2021,金属材料拉伸试验,第1部分:室温试验方法[S].

GB/T 228.1—2021,Metallic materials—Tensile testing—Part 1:Method of test at room temperature test[S].

[10] 连昌伟,林建平,牛超.先进高强度钢板成形性能评价方法的适用性分析[J].锻压技术,2021,46(11):231-237,259.

LIAN Changwei,LIN Jianping,NIU Chao.Applicability analysis on evaluation method of formability for advanced high-strength steel sheet[J].Forging &Stamping Technology,2021,46(11):231-237,259.

[11] GB/T 15825.8—2008,金属薄板成形性能与试验方法 第8部分成形极限图(FLD)测定指南[S].

GB/T 15825.8—2008,Sheet metal formability and test methods-Part 8:Guidelines for the determination of forming-limit diagrams[S].

[12] GB/T 15825.4—2008,金属薄板成形性能与试验方法第4部分:扩孔试验[S].

GB/T 15825.4—2008,Sheet metal formability and test methods-Part 4:Hole expanding test[S].

[13] 刘靖宝,田秀刚,张杰,等.低成本800 MPa级镀锌超高强度双相钢的微观组织与性能[J].金属热处理,2021,46(8):73-76.

LIU Jingbao,TIAN Xiugang,ZHANG Jie,et al.Microstructure and properties of a low-cost 800 MPa galvanized ultra-high strength dual-phase steel[J].Heat Treatment of Metals,2021,46(8):73-76.

[14] 王凯迪,李迪,冷杨松,等.先进高强钢DP780板料的温成形极限预测研究[J].机械强度,2021,43(5):1177-1183.

WANG Kaidi,LI Di,LENG Yangsong,et al.Study on warm forming limit prediction of advanced high strength steel DP780 sheet metal[J].Journal of Mechanical Strength,2021,43(5):1177-1183.

[15] 焦欣,吴越武.基于正交试验的工艺参数对门内板成形性的影响[J].塑性工程学报,2020,27(12):73-81.

JIAO Xin,WU Yuewu.Influence of process parameters on formability of door inner panel based on orthogonal test[J].Journal of Plasticity Engineering,2020,27(12):73-81.

[16] 鲍立,郑德兵,余欢庆.基于六西格玛设计的前纵梁边缘开裂冲压工艺优化[J].车辆与动力技术,2022,(1):6-13.

BAO Li,ZHENG Debing,YU Huanqing.Research on stamping process optimization of edge cracking of front rail based on DFSS[J].Vehicle &Power Technology,2022,(1):6-13.

来源:《塑性工程学报》 ;作者: 张 伟1,刘华赛1,桑 贺1,李春光1,陈洪生2,何 朗1,邱木生1

(1.首钢集团有限公司技术研究院,北京 100043;2.首钢京唐钢铁联合有限责任公司 质检部,河北 唐山 063210)

来源:Internet