您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-08-22 14:56

Q355系列钢种作为低合金高强度结构钢,在工业领域中扮演着重要角色,因其强度高,并具有良好的焊接性能、冷成形性能、抗冲击性、耐蚀性及耐磨性,同时产量也较高,被广泛应用于各类工程项目中,如桥梁建设、船舶、车辆及压力容器等领域。Q355qD 钢材作为一种针对高速铁路与城际铁路桥梁建设而设计的低合金高强度结构钢,其最小屈服强度为355MPa,在“以桥代路”项目中发挥着不可或缺的作用。Q355qD钢材的开发,不仅提高了Q355钢材的多种性能标准,而且为桥梁等重大工程的建设提供了强有力的材料保障。

在生产专用于某大型桥梁建筑工程的Q355qD钢板初期,某炼钢厂出现了多起中厚钢板(10~16mm)夏比冲击性能不达标的问题,对该产品的交付周期以及成本控制均产生了不利影响。为优化和改善中厚板的冲击性能,肖国华等通过添加微合金元素,阻止奥氏体晶粒长大,并在轧制过程中抑制其再结晶及长大,推迟了奥氏体-铁素体转变,提高了钢板的强度和韧性,有助于解决夏比冲击性能不达标问题;朱永宽等通过对成分设计、轧制、正火工艺的研究,得到匹配中厚板强韧性的最优热处理工艺;吕晓芳等通过将粗轧、精轧、终轧和终冷的温度分别控制在1050~1130℃、920℃、880℃和670℃以下,改善了Q355D厚板的Z 向冲击性能,使得‒20℃冲击性能合格率较高;秦军等认为偏析所导致的带状组织是夏比冲击性能不合格的主要原因,通过成分优化提高冲击性能合格率。

以往的研究表明,通过成分优化、微合金化处理以及调控热处理工艺可改善钢材微观组织,从而优化材料的内部应力分布,但是,对于冶炼生产过程的控制研究的报道较少。在文献研究基础上,结合企业现场实际生产工艺,本研究分析讨论了Q355qD中厚板冲击韧性不合格的主要原因,并对精炼过程、连铸过程以及轧制过程等工艺环节进行了优化,显著提高了Q355qD产品的‒20℃冲击性能合格率。

1、 Q355qD中厚板生产现状

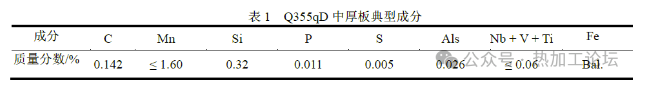

Q355qD中厚板生产工艺流程为:首先采用双渣法进行转炉冶炼,随后进行精炼、真空脱气,然后进行板坯的连铸。连铸坯被切割后,随即升温加热并轧制成型。生产的Q355qD中厚板(12~16mm)主要化学成分列于表1。

在批量生产Q355qD钢材过程中,一般采用多炉“连续冶炼、连续浇铸”的模式,以降低过程生产成本,保证生产的稳定性。在Q355qD钢材的早期生产阶段,大量成品钢板未能满足质量标准,导致成品率低于85%,严重干扰了正常的生产效率,影响产品交付时间。在所有不合格产品中,超过98%的问题归咎于冲击功不达标,即在‒20℃条件下,夏比冲击功未能达到50J的标准值。

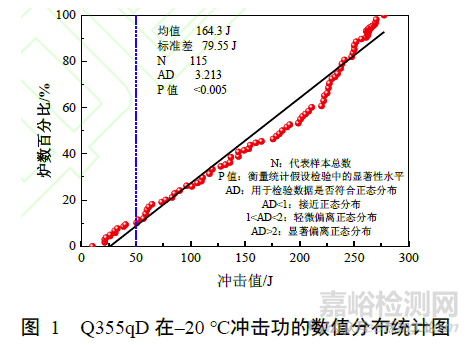

Q355qD成品钢板的冲击功的统计结果如图1所示,约13%的Q355qD中厚板在‒20℃条件下的冲击功低于标准值50J;冲击功的数值分布不遵循正态分布规律,其极大值(277.5J)和极小值(10.2J)与正常范围(50~200J)有显著偏差,并且在中间区域存在较大波动,表明生产冶炼过程的稳定性控制不佳。进一步分析发现,冲击性能异常主要集中在某些连续的冶炼炉号,这说明出现的问题并非是因为钢坯加热或轧制条件大幅波动造成的。因此,冲击性能不达标可能与Q355qD中厚板内部质量问题或冶炼过程控制不佳有关。

2、 冲击性能不合格原因分析

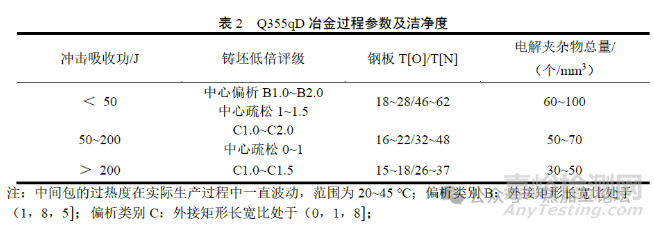

在以上统计和分析结果基础上,整理了Q355qD中厚板冲击性能合格率较低的冶金相关质量参数。此外,对34批典型成品钢板进行了洁净度检测分析,结果如表2所示。

针对冲击性能不合格的Q355qD 中厚板,取试样进行镶嵌、打磨和抛光,并在含3%(V/V)硝酸的酒精溶液中进行腐蚀处理,利用金相显微镜进行观察分析,发现其存在明显的带状组织。带状组织一般指热轧缓慢冷却过程中形成的铁素体/珠光体带,是常见的组织缺陷,严重恶化钢材塑性及韧性。由图2(a)可见,Q355qD成品钢板主要包含铁素体和珠光体,常规部位晶粒度为8级,但心部区域的带状组织评级大于5级。这说明相应铸坯有比较严重的中心偏析,经热轧后在钢板心部形成条带范围较宽且连续分布的珠光体,降低了成品钢板的冲击性能。

取夏比冲击试验不合格的试样,使用扫描电镜观察分析其断口的形貌组织,如图2(b)所示,此试样的断口呈明显的准解理断裂特征。结合文献介绍,整个冲击断裂过程可以分为4个部分:表征裂纹开启难易程度的裂纹形成能、韧性裂纹扩展能、阻止脆性断裂扩展的脆性断裂扩展能和脆性断裂扩展终止后的止裂能。不合格试样的冲击功主要体现在裂纹形成,而裂纹扩展功数值很小,其总的吸收能量显著低于常规延性断裂情况下对应的数值。

由表2可知,冲击性能不合格的试样中夹杂物密度较大,在变形过程中,夹杂物更易发生断裂或脱粘,并作为微孔成核核心源,增大韧窝密度,韧窝尺寸减小,使得Q355qD中厚板塑韧性降低。

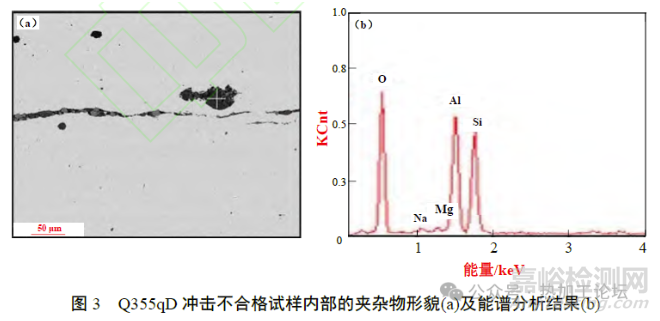

对冲击性能不合格的试样进行沿轧向断面的镶嵌、打磨和抛光处理,并通过扫描电镜和能谱分析仪进行夹杂物检测分析。Q355qD冲击不合格试样内部夹杂物形貌及能谱分析结果如图3所示,试样的轧制方向存在较多条带状夹杂物,其成分为硅铝酸盐,其中还含有少量的Na、Mg等成分。这说明在连铸过程中,夹杂物经过结晶器液渣层时未被充分吸收,重新进入钢液,最后存留在钢板中。这些条带状夹杂物使钢材基体结合力变差,冲击韧性也相应降低。

综上,Q355qD中厚板冲击性能合格率偏低的原因可以归纳为:

(1)冶炼过程不稳定,在部分炉次生产过程中,由于冶炼条件波动,夹杂物含量异常增加;

(2)中间包温度波动较大,同时钢水中夹杂物较多,清洁度不足;

(3)在连铸过程中,中心元素偏析遗传至成品钢材扩大为严重的带状组织,直接造成冲击性能不达标;

(4)对冲击功数值分布的分析表明,维持稳定的轧制过程对提高冲击性能合格率具有重要作用。

3、 工艺改进措施及实施

针对Q355qD成品钢板冲击性能合格率偏低的问题,基于某炼钢厂的实际生产经验,在现有工艺基础上提出并实施了一系列工艺改进措施,以提高产品质量。

精炼过程的改进措施包括:

(1)控制转炉终点,确保转炉点吹次数不超过1次,出钢过程持续进行挡渣操作,保持渣厚度低于60mm,以稳定钢水的脱磷效率;

(2)在LF精炼过程中,循环时间缩短至8~12min,以提高升温效率;在造渣脱硫时,将底吹流量从300~400L/min提高至500~600L/min,以增强脱硫效果和夹杂物去除效率;将精炼结束时 含量的目标值从50mg/L优化至30mg/L;

(3)在LF工序迅速完成钢液的温度和成分调整,使RH过程主要为循环处理,避免钢液二次污染;在低于30Pa的真空度下处理至少12min,以提高钢液的洁净度;

(4)温度控制和二冷系统优化,降低连铸中间包内钢水的过热度,确保过热度严格控制在25℃以下;对二冷配水系统进行优化,调整冷却强度至0.8~0.9m3/t,并在整个过程中使用电磁搅拌。

轧制过程的改进措施包括:

(1)调整轧制温度,为保证轧制过程平稳及铸坯成分均匀,将加热二切坯的温度从目前1200℃基础上提高20~30℃;

(2)调整终轧温度,将终轧温度提升至810~850℃,同时提高冷后返红时的温度20~40℃,在适当降低钢板强度的条件下,增强其韧性指标。

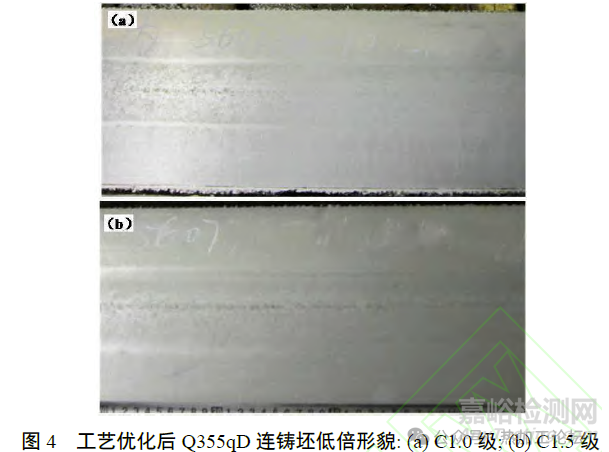

工艺优化后,组织并生产了9浇次共57炉的Q355qD钢,显著提高了冶炼质量控制的稳定性,其中,85%以上的炉次中间包的过热度低于25℃,连铸坯中心偏析级别均保持在C1.5级以内。上述优化措施有效提高了冶炼和轧制过程的稳定性,显著提升了Q355qD钢的冲击性能合格率。工艺优化后,典型连铸坯低倍形貌如图4所示。

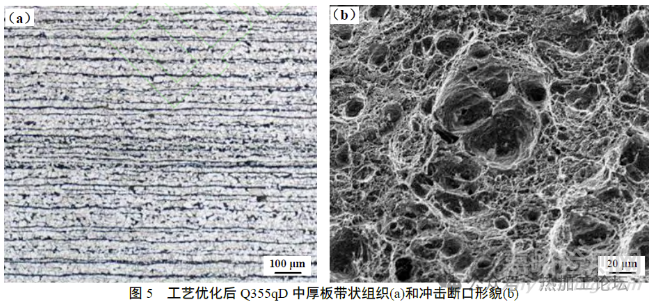

工艺优化后Q355qD中厚板的带状组织形貌如图5(a)所示,在连铸坯质量提升的基础上,成品钢板的带状组织得到了显著改善,评级基本处于3~4级范围内。利用扫描电镜对工艺优化后的冲击试样断口进行形貌分析,如图5(b)所示,工艺优化后Q355qD钢板夏比冲击断口形貌具备了韧窝型断口,呈现微孔聚集型断裂特征,为典型的韧性断裂,较大尺寸韧窝表明Q355qD钢板具有较好的韧性。

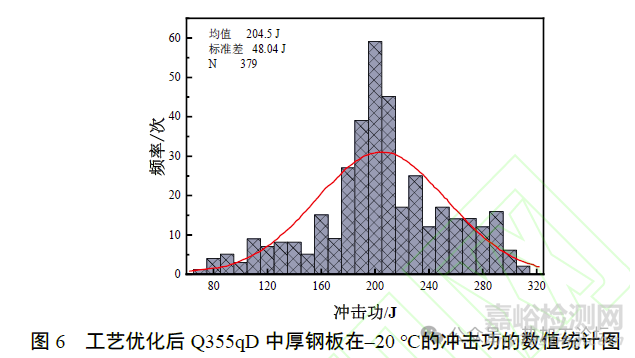

如图6所示,经过生产工艺优化改进后,Q355qD中厚板冲击功性能得到了显著提升,‒20℃的冲击功主要集中在200J,平均冲击功从157.5J增至204.5J,并且未出现冲击功低于50J的异常情况。优化生产工艺不仅提升了Q355qD中厚板的冲击性能,而且使其综合性能达标率超过了99.2%。

4、 结论

(1)冶炼过程条件控制不稳定,夹杂物在部分炉次成品中含量过高,这是造成Q355qD 中厚板冲击功不稳定的原因之一;连铸中间包过热度波动较大,二冷系统控制不稳定,中心偏析严重,进而导致轧材中出现严重的带状组织,这是Q355qD冲击性能不达标的另一个原因。

(2)针对Q355qD中厚板冲击功不合格的原因,对冶炼过程工艺进行优化改进,限制转炉点吹次数,缩短LF精炼时间,强化底吹搅拌,严格控制LF脱硫终点S含量,控制连铸过热度低于25℃,优化二冷配水系统,提高轧制温度和终轧温度。

(3)生产工艺优化改进后,Q355qD中厚板带状组织得到改善,带状组织评级由5级降低至3~4级,冲击性能显著提高,冲击功平均值从原工艺157.5J提高至204.5J,冲击性能合格率达到100%。

来源:宝武集团鄂城钢铁有限公