您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-05 20:28

轨道交通大量线缆服役周期到了次轮四级修的时间,同时其外观性能检测未有异常。在安全可靠的前提下对已经服役的电线电缆进行可靠性及寿命研究,为降本增效提供技术支持。线缆的工作环境是影响其寿命及可靠性的关键指标,按照线缆工作环境选择关键应力进行可靠性评估才具有较高的置信度。本文首先分析蓄电池供电线缆工作环境和蓄电池线缆的失效机理;随后,基于失效机理、工作环境设计线缆的可靠性及加速寿命试验方案;通过对试验数据分析,依据线缆的加速寿命模型,对线缆进行可靠性寿命评估。试验结果表明,热应力条件下是能够加速线缆的绝缘老化的,经过计算服役达到次轮四级修的线缆剩余寿命为17.4年。

引言

轨道交通由传统的燃煤机车发展成电力机车,其内部增加了各式各样的电控系统以及储能部件。而这些部件之间通过各种各样的电线电缆进行连接。而线缆作为电气部件连接纽带其可靠性及寿命至关重要。随着科技的进步,线缆具有更长的寿命,某些线缆寿命最长可达到80年。目前对于线缆的寿命评估方法,吴超云等采用模拟实际使用环境的加速寿命评估方法对动车小线径线缆进行寿命评估;潘江江等阐述了使用仿真以及温度和振动等综合应力的方法评估线缆的寿命;孙炎等利用热重分析方法计算出传感器线缆绝缘材料的老化激活能,并在高温条件下对传感器线缆进行了寿命评估。而有些寿命评估是在考虑了线缆的失效机理的基础之上进行的寿命评估。张伟等根据线束失效机理模型及使用环境要求进行加速试验设计,预测了线束的疲劳失效寿命;阳辉等分析了电线的绝缘老化机理,说明通过热老化试验可以加速线缆失效进而预估线缆的寿命;龚国祥通过常规绝緣材料电气性能和机械物理性能检测,对高速动车组列车所使用的电线电缆绝緣材料耐热性参数和使用寿命的关联性进行深入研究,计算了几种线缆的预期寿命。

已有的线缆寿命评估方法,或是基于实际使用环境进行寿命评估,或是考虑到失效模式及失效机理等进行线缆的寿命评估,或采用热重分析方法计算激活能进而对线缆进行加速寿命评估。这些寿命评估方法,未考虑到线缆实际使用过程中主要环境以及该环境所导致的失效机理,同时寿命评估采用经验系数进行计算而进行寿命评估,这些方法所得到线缆寿命的准确性很低。而正确的寿命评估方法要分析线缆实际使用的环境条件,以及该条件下线缆主要的失效模式及失效机理,并基于此分析的基础上对线缆采取寿命评估。

本文首先分析线缆的实际工作环境,确定线缆实际工作过程中所承受的主要环境应力;随后对线缆进行失效模式及失效机理分析,确定线缆在该环境下可能出线的失效的情况;基于线缆的失效机理,设计寿命评估试验方法,根据线缆性能参数的退化,评估线缆的剩余寿命。

线缆使用环境分析

进行线缆寿命评估,应从线缆的实际工作环境中选择试验应力,这样得到的寿命评估结果具有较高的准确性。李炜等对航空线缆模拟机上环境,进行低温、高温、盐雾、潮湿等10个周期循环的方法进行了寿命评估试验.本文中所评估的线缆为动车组次轮四级修中低压电线电缆中与蓄电池连接的直流110V配线电缆。该线缆安装于车内、同时是通过线槽固定的。因此,其实际使用过程中主要承受外界的温度,由于线缆是通直流电压和直流电流,除了承受温度影响外,还主要承受通电导致的电热而不存在交流电特性的浪涌等突发电击的特性。

线缆实际使用承受的主要是温度和电的综合应力,根据这两种应力施加到线缆的作用效果,在寿命试验过程中可统一为高温考核。而对线缆进行高温老化寿命评估,已经形成了相关标准。

EN50305和EN60216标准中规定了对线缆进行高温加速寿命试验。因此,对本项目中的线缆,考虑其实际使用过程中环境特性,对线缆进行高温环境的老化考核。

线缆工作环境及失效机理分析

线缆失效的模式有多种多样,主要分为电应力失效和机械应力失效。电应力失效模式包括:断路、电击穿、直流电阻及绝缘电阻超差等;力学性能导致的失效模式主要包括:线缆断裂、绝缘材料断裂、疲劳损伤等。线缆发生直流电阻超差,一般是由于线缆内部金属导线或镀层材料长期使用过程中在热和空气中的氧工作作用下导致的氧化导致的电阻增加;而耐压击穿主要是电缆实际使用过程中承受交流供电的情况下,发生交流条件下的浪涌冲击导致;绝缘电阻超差主要是长期使用过程中承受的热应力、电应力导致的绝缘材料逐渐老化导致的介电性能下降导致的失效。而机械应力导致的线缆断裂、绝缘断裂失效,主要是线缆实际使用过程中由于线缆过短而长时间承受的拉力,或是由于线缆实际使用时是跨接的状态导致材料疲劳失效以及机械应力超出线缆可承受的极限导致。

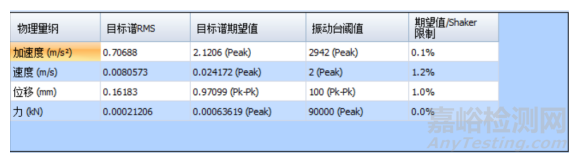

线缆进行寿命评估,首先要确定其失效机理与其工作环境特性。本项目中待进行寿命评估的线缆为中低压电线电缆中的蓄电池连接的直流110V配线电缆,通过实际调研得知,线缆实际工作环境为车内,并且是通过线槽进行固定,其实际使用中主要承受温度和振动。按照GB/T21563-2018中安装在车身位置的产品,其位移及加速度很小,如图1所示。

图1 振动谱

因此承受的机械应力可忽略不计。同时线缆是通过固定线槽在车内部使用,主要承受的温湿度的影响,而线缆外皮是属于橡胶材料,依据相关标准主要是绝缘老化导致的失效。电线失效模式及失效机理见表1。

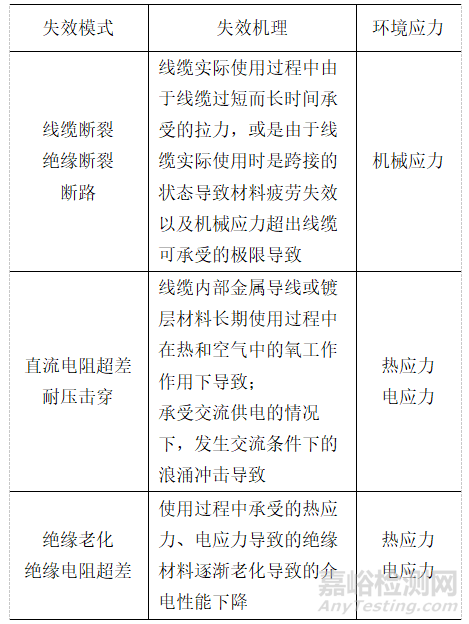

表1 线缆失效模式及失效机理

线缆加速寿命试验

1、线缆寿命试验应力确定

产品的寿命评估可以选择多种应力,如要保证评估结果的真实、有效,则需要从产品实际工作环境中选择一种最为敏感的环境应力进行考核。本项目中待评估线缆为蓄电池连接的直流110V配线电缆,实际使用过程中主要承受直流电流导致的电热以及温度影响,根据失效模式及失效机理分析,可统一到热应力进行加速寿命试验,因此对线缆进行基于温度的加速寿命试验。

2、最高试验温度确定

寿命评估的最高试验温度决定了进行了加速寿命试验所选择的其他温度的大小。最高试验温度可通过HALT试验,或者通过热重分析线缆绝缘来确定,确定其初始分解温度。

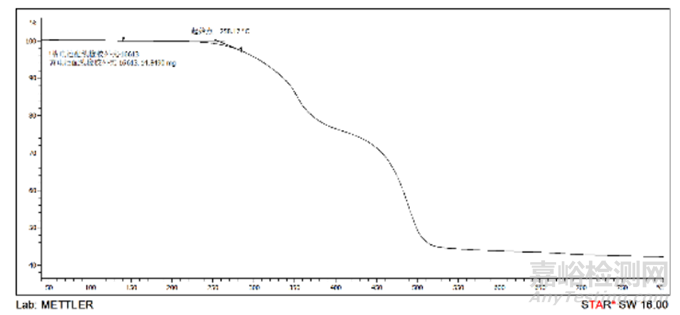

根据线缆绝缘材料特性,热重分析的初始、结束以及加速速率分别为40℃、800℃、20℃/min。热重曲线如图2,从图2中可确定初始温度为258℃。

图2 线缆热重分解曲线

根据初始分解温度确定预试验的温度为150℃,对3件样品进行24小时的预实验,预实验前后测试拉断力和拉断伸长率。24 h后其拉断力和拉断伸长率均大于初始状态的80%。则可以以150℃作为寿命实验的最高温度,以10℃为温度间隔确定寿命试验的温度点,测试结果见表2.。

表2 150℃预实验前后拉伸测试结果

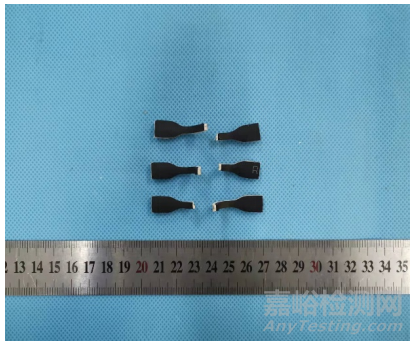

根据预试验的结果,以及GB/T 2689标准,线缆加速寿命试验的四个温度依次为:150℃,140℃,130℃,120℃,将线缆样品放入温箱进行高温加速寿命试验。试验过程中,按照预先设置的时间间隔取样进行拉断力、拉断伸长率、击穿电压和绝缘电阻的测试,确定线缆性能变化趋势。线缆寿命试验试样、温度示意以及拉伸后分别见图3~图5。

图3 线缆拉伸测试试样

图4 线缆拉伸测试典型试验

图5 线缆拉伸测试后

3、寿命试验程序

按照寿命试验方案,将受试品分组,依次放入老化试验箱,进行环境试验,定期取出一段线缆进行拉断力,拉断伸长率,绝缘电阻,击穿电压测试。老化试验具体步骤如下

(1)程序A:将第一组样品8#;15#~44#;45#~74#试样放入120℃的试验箱进行1000h考核,按表3的时间点取出试样,8#进行绝缘电阻测试,测试后立即放入老化试验箱继续试验,15#~44#;45#~74#中每次各取3小段进行拉断力,拉断伸长率和击穿电压测试。

(2)程序B:将第二组样品9#;75#~104#;105#~134#试样放入130℃的试验箱进行1000h考核,按表3规定的时间点取样,9#进行绝缘电阻测试,测试后立即放入老化试验箱继续试验,75#~104#;105#~134#中每次各取3小段进行拉断力,拉断伸长率和击穿电压测试。

(3)程序C:将第三组样品10#;135#~164#;165#~194#试样放入140℃的试验箱进行1000h的考核,按表3规定的时间点取样,10#进行绝缘电阻测试,测试后立即放入老化试验箱继续试验,135#~164#;165#~194#中每次各取3小段进行拉断力,拉断伸长率和击穿电压测试。

(4)程序D:将第四组样品11#;195#~224#;4#~6#;225#~254#试样放入150℃的试验箱,进行1000h考核,按表3的时间点取出试样,11#进行绝缘电阻测试,测试后立即放入老化试验箱继续试验,195#~224#;4#~6#和225#~254#中每次各取3小段进行拉断力,拉断伸长率和击穿电压测试。

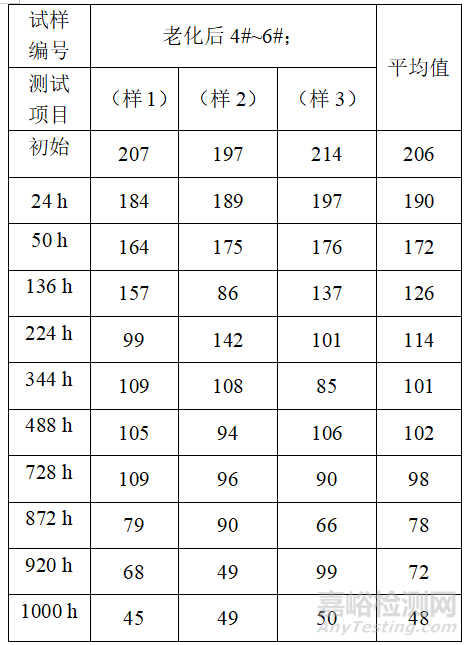

4个温度下,线缆的绝缘、耐压均无异常,拉断伸长率呈现出退化趋势。线缆绝缘和耐压、拉断伸长率典型测试结果见表3、表4。

表3 150℃老化绝缘电阻和击穿电压测试结果

表4 150℃老化后拉断伸长率变化

4、数据处理

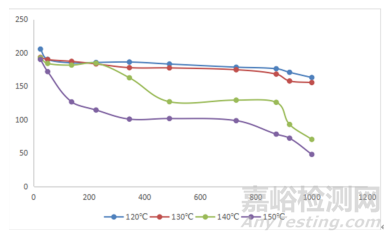

通过对四个温度下拉断伸长率、绝缘及耐压测试,绝缘电阻和耐电压在测试过程中始终超出设备上限,拉断伸长率随老化时间呈现出退化的趋势,见图6。

图6 四温度下拉断伸长率变化趋势

从图6中可看出,拉断伸长率在低温时呈现出缓慢的下降趋势,在温度较高时下降趋势明显增大,但整体呈现出单调下降的趋势,因此线缆的剩余寿命研究中选用拉断伸长率进行特征寿命参数。

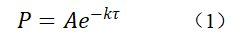

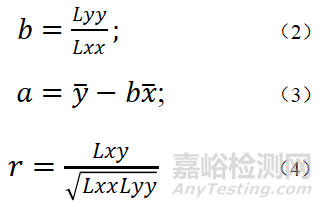

本文中只有热应力加速老化,根据GJB 92.2-86可知,热老化过程中性能变化指标P与老化时间τ的关系,一般用如公式(1)描述:

公式中参数含义如下:

P—老化性能指标参数/%;

A—常数,与产品类型有关;

k—温度变化速率常数/h-1;

τ—老化时间,也可称为寿命时间,单位为h;

计算每个老化试验温度的性能变化速度常数k以及A值,令x=τ,y=lnP,a=lnA,b=-k。则可以用表示。利用最小二乘法求得系数a、b及相关系数r,见公式(2)~公式(4);

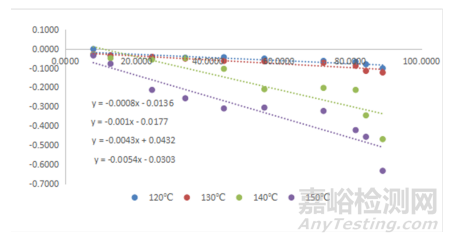

依据上述公式,对四个试验温度条件下得到的拉断伸长率随时间变化拟合,得到拉断伸长率随时间变化关系,如图7所示。

图7 拉断伸长率随时间关系

根据压缩率随时间变化关系,发现性能变化速率系数k只与温度有关系,所以对 两边取对数,建立线性方程。

两边取对数,建立线性方程。

令

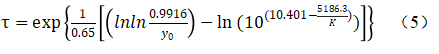

建立方程 ,采用最小二乘法计算c、d,经过拟合,得到不同温度下的剩余寿命τ的计算公式,如下:

,采用最小二乘法计算c、d,经过拟合,得到不同温度下的剩余寿命τ的计算公式,如下:

5、寿命评估

根据以往运行经验,线缆在运行过程中考虑到外部环境最热条件为40℃,同时考虑通电导致的温升,按照最高使用温度60℃来进行计算。因此,我们以60℃为基准预估线缆的剩余寿命,同时新品的使用寿命为32.6年,五级修为20.6年,按照理论推算次轮四级修的使用寿命小于20年。因此定义失效阈值依次为0.982计算次轮四级修的使用寿命依次为17.4年。

总结

本文对蓄电池线缆的工作环境进行了分析及计算,根据线缆的失效模式及失效机理得出影响蓄电池线缆寿命的关键环境因素,即高温条件。随后,通过热重分析的以及线缆性能变化,得到高温加速寿命试验允许的最高试验温度。最后,依据GB/T2689,选择四个温度对线缆进行高温加速寿命试验考核,通过试验数据计算出次轮四级修线缆在温度为60℃条件下,其剩余寿命为17.4年。通过对次轮四级修线缆的寿命评估结果,为线缆的后期的检测、更换提供了参考,为降低运营成本提供了依据。

引用本文:

安晓娜,王聪聪,张世欢,范占贝,刘一,李莹,.动车组蓄电池线缆环境特性及寿命评估研究[J].环境技术,2024,42(06):84-90.

来源:环境技术核心期刊