您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-06 12:23

粒度可能是药物化合物的目标质量属性。大颗粒通常具有良好的流动性,并且避免了小颗粒产生的问题,例如过滤步骤中的堵塞。一般来说,大颗粒(>250 μm)倾向于自由流动,而具有高表面积/质量比的细粉末变得有粘性并倾向于粘附,尤其是小于10 μm的颗粒。考虑到生物利用度,对于溶解性差的原料药,通常需要小粒径。

获得小颗粒,通常对结晶的固体材料单独采用微粉化(例如研磨)。

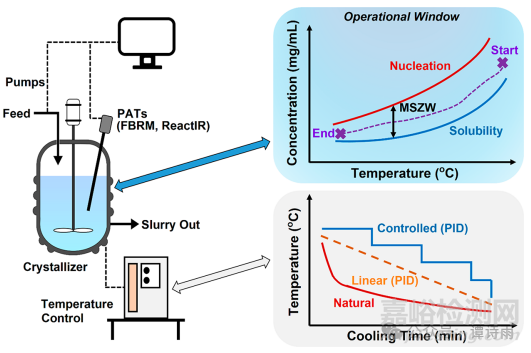

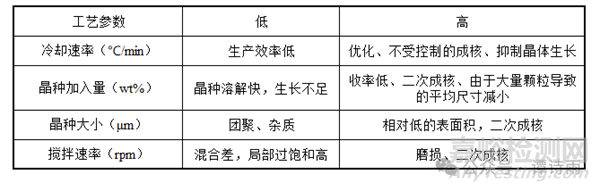

获得大颗粒通常需要以受控的方式缓慢冷却,以将冷却分布保持在亚稳区宽度(MSZW)内。通过使用晶种来抑制成核和促进晶体生长,可以获得更大的颗粒尺寸。搅拌混合是结晶过程的一个重要方面,并显著影响粒度分布,因为叶轮和搅拌速率的选择会影响过程和产品属性。PSD通常使用多种技术进行测量,包括在线和离线测量。

粒度分布和结晶动力学

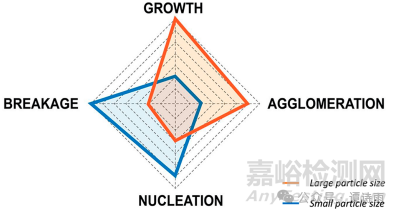

最终的粒度分布受成核、生长、破碎和团聚的综合控制。为了得到大颗粒,应抑制成核,控制生长。螺旋桨和反应堆容器内颗粒之间的接触所引起的摩擦会导致破裂,从而产生细颗粒,导致平均颗粒尺寸减小。

一些化合物倾向于附聚,这将增加颗粒尺寸,并且如果附聚不影响质量属性(例如纯度、生物利用度)和下游加工步骤,则可用于实现更高的平均尺寸。

研究发现,大多数晶体是由二次成核产生的。

获得大颗粒尺寸的关键工艺参数

冷却曲线

受控冷却/阶梯式冷却

冷却是最常见的结晶方法。替代方法如蒸发和添加反溶剂,可以单独使用或组合使用。通过采用冷却速率、蒸发速率和反溶剂添加速率的适当时间曲线,可实现对过饱和的控制。微波可大大缩短结晶时间。

对于涉及反应或反溶剂的结晶,进料流的混合会极大地影响结晶过程,从而影响关键质量属性,如粒度分布。此外,冷却和反溶剂结晶中的浓度控制已有报道。在冷却结晶中,将溶液浓度曲线保持在亚稳区内并更接近溶解度曲线,有助于晶体生长。阶梯式冷却(开始时速度较慢,接近结束时速度较快)通过优化的温度轨迹提供恒定的过饱和度。线性冷却往往会产生更多的颗粒,导致更宽的尺寸分布。

较宽的亚稳区宽度(MSZW),会使结晶难以控制,产生粒度不合格的晶体。超声和研磨等外部干预可用于诱导成核。

温度循环

通过冷却和加热循环获得所需的粒度分布,以消除细颗粒并促进生长,从而扩大平均粒度并提高粒度均一性。通常在批量操作中,包含一个或几个温度循环,其具有受控的冷却阶段,随后是加热阶段,并以冷却操作结束。

在活塞流结晶器中,可以在每个管段部署不同的温度区,使流动的母液温度循环。在MSMPR中,可以使用多级结晶器实现这种温度分布,其中保持高温的反应器作为溶解阶段。在过程分析技术(PAT)的帮助下,通过不需要任何额外溶解装置的温度循环原位去除微粒。

最有效的情况是生长和溶解动力学均与尺寸相关(较大晶体比较小晶体生长更快,较小晶体比较大晶体溶解更快)。对于生长和溶解动力学都与尺寸无关的情况,细颗粒不能减小到所需的水平。当它仅与溶解或生长的尺寸相关时,就细颗粒溶解而言,预期有更好的结果(与溶解和生长都与尺寸无关相比),但是在最后阶段出现的细颗粒不能被去除。

直接成核控制(DNC)利用热循环和受控溶解来消除母液中的细颗粒。针状原料药生长动力学缓慢,可采用直接成核控制(DNC)和原位浸没研磨法生产较大尺寸和较低纵横比的晶体。但研磨这种方法实用性差,需要很长的批量时间来达到所需的产量。

平均粒度随着温度循环次数的增加而增加,可极大地提高颗粒尺寸的均匀性。温度循环与晶种相结合可成功生产出PSD较窄的大尺寸晶体,且高度易团聚化合物无可见团聚现象。

晶种

晶种量

晶种量对最终PSD有显著影响,这可能是加入晶种时需要确定的最关键参数。晶种负载量的一般为理论产品产量的0.1-10%,晶种加入量和产品粒径之间的关系不可简单描述。在其他参数固定的情况下,每个过程中存在一个获得最大粒径的临界晶种加入量。冷却速率较慢时,“临界晶种加入量”预计会较低,因为需要较小的表面积来保持体系处于较低的过饱和状态。晶种量增加,不一定会增加产品粒度。有研究表明,随着晶种加入量的增加,单晶的线性生长率和产品的平均尺寸都会相应降低。

晶种尺寸

较小的晶种通常提供较大的表面积,在成核抑制方面具有更好的性能。晶种尺寸比晶种负荷对冷却时间的影响更大,优选窄分布的晶种尺寸。

搅拌

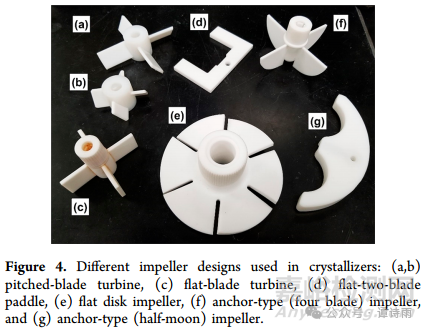

使用的常见叶轮类型包括斜叶涡轮机、平叶涡轮机、弯叶涡轮机、rushton涡轮机、水翼、后退曲线、螺旋桨和锚型几何形状。

选择使用特定的叶轮是基于其在悬浮液中实现进料均匀快速混合的能力,并有助于有效的热传递。此外,来自搅拌器的剪切力不应导致生长晶体的磨损或导致过度的二次成核,这可能导致PSD控制不良。

在较大体积的反应器容器中,通常使用多个叶轮(径向和轴向)来保持固体在反应器中平稳移动,并在进料的注入点附近提供高剪切区域。单轴系统上的所有叶轮需要协调动作,以便从一个叶轮流入下一个叶轮,实现高效混合,没有任何死区。此外,反应器中挡板的使用有助于将叶轮产生的大量切向流转化为轴向流,这是晶体悬浮和宏观混合所必需的。反应器壁和挡板之间通常留有一个小间隙,以允许物料流动。

混合放大可以从以下三个方面考虑:

几何方面,容器和搅拌配置保持相同的形状和相对尺寸(长宽比);

运动学方面,相对速度保持不变;

动力学方面,相对力保持不变。

诱导时间:过饱和的产生和母液中出现的第一个晶体的检测之间的时间周期(或滞后)。

与直径较小的圆盘叶轮相比,直径较大的圆盘叶轮具有较短的诱导时间,而其它参数保持不变;这一现象的主要原因是由于较大直径的叶轮获得了较高的叶尖速度。对于所研究的所有条件,随着搅拌速率的增加,诱导时间减少,因为亚稳态区的宽度变窄。

由于二次成核和更高的过饱和水平,所有叶片角度的细颗粒的存在保持不变,而晶体碰撞和晶体-叶片碰撞(接触成核)之间的机械冲击造成的磨损随着叶片角度的增加而增加。具有较大叶轮叶片角度的结晶器具有较高的产率。

叶轮速度是控制结晶器中流体流动和结晶过程的主要因素。较高的速度倾向于使反应混合物的浓度均匀化,并导致较窄的晶体尺寸分布(CSD)。

更高的叶轮速度产生的影响:

(1) 成核速率的提高,导致结晶器中更多的成核位点,降低平均CSD;

(2) 更高的碰撞速率(晶体-晶体和晶体-叶轮)导致更高的磨损和有限的持续晶体生长机会;

(3) 比功率输入(瓦特)的增加改善了母液组合物中的混合和均匀性,在结晶器中产生接近恒定的过饱和。

必须适当权衡实现良好的混合,同时最小化磨损并限制二次成核,以实现所需的CSD。

盘式涡轮机的CSD最窄,船用螺旋桨的CSD最宽,这与叶轮的能量耗散率分布相对应。

诱导时间随着搅拌程度的增加以及反应容器中挡板的使用而减少。

随着反溶剂添加速率的增加,亚稳态区的宽度变宽,并且当反溶剂添加更靠近叶轮时,这些影响更显著,主要是由于有效的混合。

粒度分布测量中的差异

药物颗粒形状会影响下游加工性能,并导致物理表征困难和药物产品性能问题,如不良的溶出速率或生物利用度。颗粒形状和大小会影响口服固体剂型(OSD)中的含量和剂量均匀性,咀嚼片中固体颗粒的砂砾性,以及与理化稳定性相关的其他性质。当从中试工厂扩大到生产时,必须满足监管要求,即两种规模的最终原料药的CAQs必须在较窄范围内保持一致,包括粒度分布、堆积密度和/或表面积。

通常,离线粒度分析仪(如激光衍射、动态光散射和筛分分析)用于产品质量控制,测量时需要100 mg或几g代表性样品。

FBRM和粒子视觉和测量(PVM)非常适合在线“实时”监测PSD,从而提高过程控制能力,优化结晶过程以实现目标CQAs。

此外,DSP操作(包括API晶体的过滤、洗涤和干燥)可能导致晶体结块或破裂,从而改变从过程中获得的最终PSD。

来源:Internet