您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2024-09-08 10:16

一、喷雾干燥工艺简介

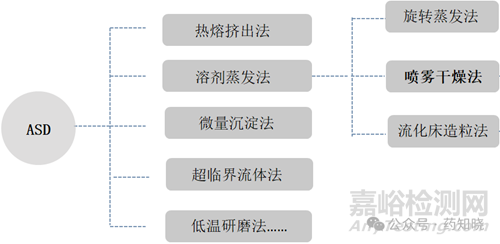

固体分散技术(Amorphous Solid Disperion,ASD)是指药物高度分散在适宜的载体材料中形成的一种固态物质的诸多方法。其中在实际应用较广泛的主要有喷雾干燥法、热熔挤出法和流化床造粒法。

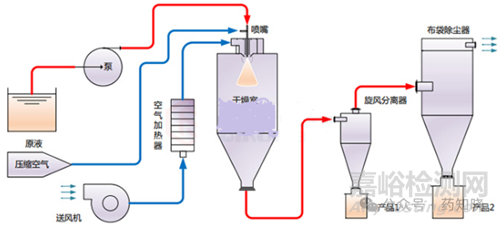

本文主要介绍喷雾干燥法,喷雾干燥设备的原理主要是将含药溶液通过蠕动泵输送至雾化器,雾化器将物料雾化至干燥室;雾化后的物料在干燥室内由热空气进行蒸发,去除溶剂(溶剂残留量);干燥后物料由引风系统或送风系统将物料引入旋风分离器进行固气分离,分离出来的物料将进入物料收集罐,而分离出的废气由排风口进行排出(或经过布袋除尘二次处理),通常后续会有冷凝设备回收有机溶剂。

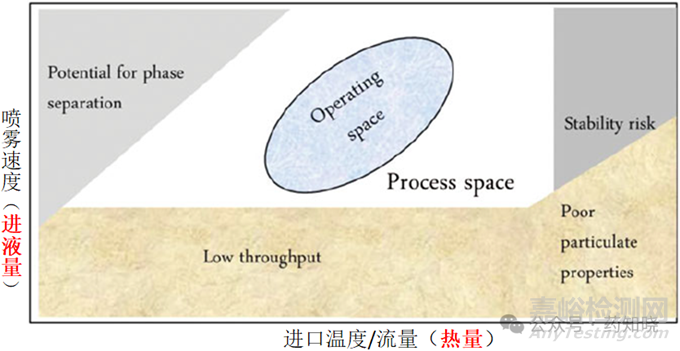

在喷雾干燥工艺中,关键的工艺参数为喷液速度和干燥热量,其中干燥热量主要受气体温度和气体流量有关。当喷液速度过快,干燥热量不足以去除大量溶剂时,API可能相对较长时间处于过饱和状态而发生进一步的相分离;而当喷雾速度过低会引起生产效率的降低,也可能导致干燥颗粒过细,可压性差等情况出现。在实验室工艺开发阶段,要以产品的粒度分布、残留溶剂、密度和可压性等为指标,设计和优化相关工艺参数,找到相应的工艺耐受空间,提高放大生产时的成功率。

二、影响喷雾干燥放大的关键因素

在实验室阶段完成工艺开发并确定工艺耐受空间后,需将喷雾干燥工艺转移至生产型设备上,从克级的实验室生产到每天能够处理数吨粉末的大型商业化生产转化中,往往因为生产规模的差异、设备的产能差异,而造成最终喷雾干燥粉末粒度分布、密度、可压性等性质的差异。

2.1生产规模的影响

影响喷雾干燥工艺放大的两大因素分别为生产规模的差异(即设备产能的差异)和雾化器的类型。其中生产规模的扩大,往往导致雾化器的装置、气体分散器的设计和定位、腔室形状、尺寸等不同而影响液滴蒸发率、颗粒轨迹、停留时间等,最终影响颗粒的性质。

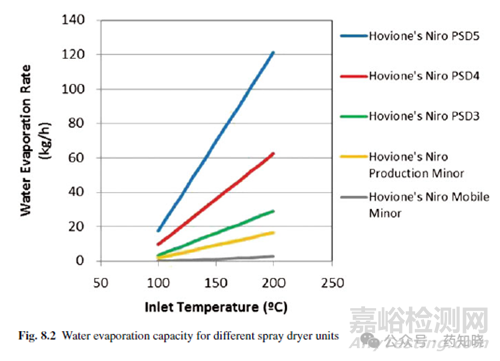

如液滴的蒸发率主要与干燥温度和干燥气体流量有关,不同产能的设备气体流速差异非常大,随着设备产能的增大(如下图是不同产能设备的蒸发率),液滴的蒸发率也增大,从而可能影响最终干燥粉末的颗粒性质。因此,在喷雾干燥工艺的放大中,我们需要关注生产型设备与实验室设备蒸发率的差异,并优化干燥温度和干燥气体流量制备性质优良的喷雾干燥粉末。

本文对比了实验室设备和生产型设备的主要差异。

|

阶段 |

实验室 |

生产型 |

|

产量 |

生产少量的产品,低至克级,灵活性高,可运行数小时至数天,产出百克至公斤级的药物 |

适用于各种批量大小,从公斤级至吨位级 |

|

结构 |

干燥室和旋风分离器采用玻璃结构,干燥、分离过程可视化 |

材料多为不锈钢,自动化水平高(干燥气体可再循环) |

|

特点 |

干燥室的小尺寸限制了雾粒的停留时间,因此,液滴需要小一些,以便在离开干燥室之前完全干燥,否则会沉积筒壁上。因此,大多数小型装置生产的粉末平均粒径较小,通常小于10~20μm。 当然也有实验室设备如ProCepT喷雾干燥器,在层流下运行,允许干燥更大的液滴(100μm及更大)。为模拟工业规模喷雾干燥颗粒的大小和形态提供了一个极好的平台! |

更易获得大而致密的药物颗粒(致密的原因,是蒸发效率高!) |

2.2雾化器的选择

雾化的目的是大幅增加液体表面积并提高传热传质效率。比如50ml的水雾化成50μm的液滴后,水的表面积可达到6平方米。高的表面积下,干燥时间为秒或几分之一秒,液滴的快速干燥取决于干燥条件和液滴大小。而液滴大小很大方面受雾化器的影响,并最终影响干燥颗粒的大小。

雾化的本质是液体和周围气体之间的高速相对运动,使液滴破碎。根据雾化器实现液体和气体之间相互作用的方式不同,将雾化器分为压力雾化器和旋转雾化器及双流体喷嘴雾化器,不同雾化器的特点见下表。

在喷雾干燥工艺中选择雾化器时,需注意两点要求,满足所需的产量,同时,需要生成满足目标粒度分布的液滴尺寸。

作用方式:高速地将液体排放到几乎停滞的气体中来实现雾化。 √适用于浆料、悬浮液或高粘度溶液。化工行业使用更多。 √影响液滴大小的参数:进料速度、转速、转轮直径等。 √产生各种尺寸的液滴:从20~200μm。 |

|

作用方式:高速地将液体排放到几乎停滞的气体中来实现雾化。 √高压泵,压力可达450bar。因料液加速,故不适用高粘度料液。 √压力同时影响液滴大小和进料流量(缺点)。为了在恒定的进料流量下改变液滴尺寸,需要改变喷嘴的尺寸或设计。 √应用于大型喷雾干燥器中,用于生产中到大的颗粒20~500μm。 √与气动或旋转喷嘴相比,颗粒更均匀、粒径分布更窄(优点)。 |

|

|

|

|

外混合喷嘴 |

内混合喷嘴两种 |

|

液体进料在内管道,气体在液体管周围的环形管道运行

实验室、中试规模更常用(5~200μm) |

气体液体在同一个管路,在高压下运行

气液比更低,效率更高,适合大型喷雾干燥,尤其是需要小粒径时(<10μm)。但是需要的空气量或氮气量更大。 |

三、喷雾干燥工艺放大中的常见问题

本文总结多个喷雾干燥品种在放大中出现的问题,给同行一些解决问题的思路。喷雾干燥工艺在放大中常见的问题主要有物料堆积、雾化不良和化学稳定性等。

3.1物料堆积

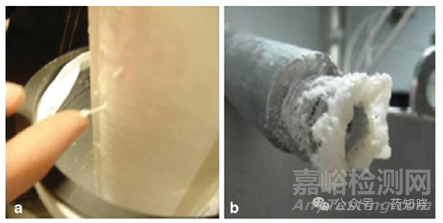

喷雾干燥放大中经常出现物料堆积的现象,若不及时清理堆积物料会直接影响后续液滴的干燥和颗粒的性质。物料堆积一般发生在干燥室壁、旋风分离器壁、输送管路或喷嘴顶部等,下图为典型的物料堆积图片。

产生堆积的原因主要是物料的黏性偏高、溶剂冷凝、液滴过大导致。首先,一些具有低玻璃化转变温度的物料在喷雾干燥时易产生一定的黏性,当干燥温度接近或高于Tg时,物料发生玻璃化转变,黏性增大,表面易发生沉积。解决该问题的首选方式是降低出口温度或出口处溶剂的相对饱和度。

其次,当干燥设备内的气体部分被溶剂饱和,若暴露在较冷的表面,溶剂则易发生冷凝,当物料接触到这些潮湿表面时则发生物料堆积。一般在雾化前对设备进行预热(如:20min~60min)即能很好地解决该问题。

此外,当我们雾化的液滴对于干燥室来说过大时,它们会在干燥前接触干燥室壁,发生物料堆积现象。解决该问题的思路是降低液滴尺寸,若物料粒径有强制要求,则可以考虑提高干燥温度,这两种方式通常能很好地解决此类问题。

最后一种物料堆积是发生在喷嘴顶部,即“胡须”状。当喷嘴周围旋涡中截留的液滴可能与喷嘴尖端碰撞,在其表面干燥,若不及时处理,堆积物可能干扰喷雾形成或落入干燥室,进一步促进粉末沉积,导致设备堵塞。这种情况,一般需要重新定位喷嘴位置,减少或消除液滴卷入涡流中的情况或使用带有防尘轴承盖的喷嘴。

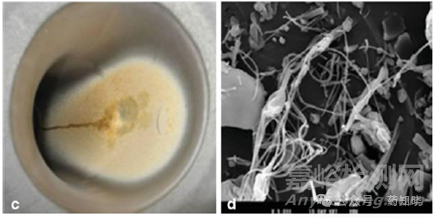

3.2雾化不良

雾化是喷雾干燥过程中涉及的最关键步骤,产生雾化不良的原因有多种,主要有雾化设置不对、喷嘴组装不良等。以下为两种雾化不完全的典型照片。

第一张图,是产生雾化的强度不够,当降低雾化强度以增加液滴粒径时,则有可能导致雾化不完全的情况发生,在放大时,需要找到雾化不完全的临界点。对于压力型喷嘴,喷雾在临界压力(10~30bar)以下可能会形成大液滴。液滴落入干燥室,在干燥室排放管中形成湿层产品。解决该问题,一般要使用带有止回阀的压力喷嘴,防止滴落。

第二张图,是蒸发系统太强导致。如高比表面积的精细雾粒暴露在高温下,则在完全形成喷雾模式前,可能形成串状颗粒,并发生团聚。解决该问题的思路,一般是在较低温度下操作或降低进料浓度,延迟颗粒形成的时间,防止串线。

3.3稳定性问题

在喷雾干燥工艺中,易发生稳定性问题的阶段主要是溶液阶段和喷雾干燥阶段。溶液阶段的稳定性研究同普通的溶液剂。但喷雾干燥阶段因为沉积物(干燥室内壁粘附的药物)有落入产品的风险,因此,建议研究沉积物在喷雾干燥环境中的稳定性。一般有两种方式可供参考。

第一种是使用新鲜喷雾干燥的产品获取降解参数。将含有3%残留溶剂(典型值)的产品封闭在容器中,考察不同的温度下的降解(25◦C,35◦C,45◦C,65◦C,85◦C等)。这种方式更方便。

第二种是验证实际喷雾干燥规模下的降解动力学。先获得沉积物,再以常规模式喷雾干燥,以使沉积物在正常条件下降解。结束后,取沉积物检测。这种方式更真实。

通过研究沉积物的降解速度(假设得到到降解速率是0.25%/天)可相对准确地预估产品的杂质水平(假设限度为0.005%)。通过了解沉积固体的总量(在正常情况下,小于批量的1%),并考虑到药物产品通常是均匀的,可以预测运行期间的杂质降解,并确定清洁频率(例如,在这种情况下,每2天生产一次将是一个很好的折衷方案)。

产品降解量(%)=沉积量(1%)*降解速率(0.25%)*天数(2)=0.005%

来源:药知晓