您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-10 15:49

摘要

杂环芳纶是指主链中含有芳杂环(通常为苯并咪唑)的一类对位芳纶,其具有轻质、高强高模、高耐热、耐溶剂等优异性能。相比典型的芳纶Ⅱ纤维,杂环芳纶具有更加优异的力学性能,目前在我国的航空航天和防弹防护等领域得到了实际的应用。然而,与其他有机纤维类似,杂环芳纶由于表面惰性,其与树脂的复合性能相对较低,限制了其在先进复合材料领域的应用。本文从杂环芳纶表面改性和结构设计两方面出发,总结近年来提高杂环芳纶复合性能的设计思路、技术手段和研究成果,展望其在先进复合材料应用领域的发展趋势,为有机纤维的界面设计及改善界面粘接性提供帮助和参考。

芳香族聚酰胺纤维,简称芳纶,指其结构中至少有85%的酰胺键(—CONH—)直接与两苯环相连的一类纤维。芳纶的类型主要分为对位芳纶和间位芳纶, 其中对位芳纶(美国杜邦公司 的Kevlar®,国内称为芳纶Ⅱ)以其高强、高模、高耐热、优异的耐化学性、良好的尺寸稳定性、耐摩擦、 电绝缘等特性而广泛应用于防弹防护领域、增强电缆、降落伞用绳索及航空航天领域的纤维增强复合材料等。

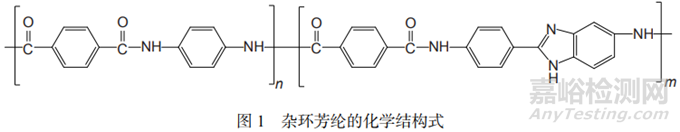

杂环芳纶是一类主链上含有芳杂环的对位芳纶,其中最典型的芳杂环为苯并咪唑环。在20世纪70年代,苏联科学家率先开发了三元共聚型杂环芳纶,商品名为Armos®,化学结构如图1所示。俄罗斯继续将Armos®纤维进行了性能优化和产能扩充,并研发出新型杂环芳纶 Rusar®纤维。2003年,中蓝晨光化工研究设计院有限公司成功开发了国内的杂环芳纶,并将其命名为芳纶Ⅲ,其化学结构与Armos®类似。杂环芳纶具有非常优异的综合性能,其纤维拉伸强度可高达4.5GPa以上,相比芳纶Ⅱ的拉伸强度提高20%以上。与树脂复合后的界面剪切 强度(interfacial shear strength,IFSS)也有所提高。此外,杂环芳纶还具有出色的耐热性与尺寸稳定性,使用温度可达到300℃, 即使在350~400℃下也几乎不会发生收缩。杂环 芳纶具有良好的自熄性,不易燃烧,其极限氧指数(LOI)为39%~42%,比芳纶Ⅱ纤维高出 10%~12%。在我国,杂环芳纶已在战略武器、航空航天和防弹防护等领域得到了实际应用。

尽管杂环芳纶具有出色的耐热性、轻质高强等特性,然而杂环芳纶表面惰性以及湿法纺丝带来的皮-芯异质结构,使得纤维与树脂之间粘接性和复合性能较差,限制了杂环芳纶在先进复合材料领域的应用。因此,通过纤维表面处理改善界面粘接性一直是芳纶复合材料研究领域的重要问题。近年来,四川大学研究团队利用直接氟化表面处理技术和杂环芳纶中咪唑基团,系统性开展了杂环芳纶表面改性和界面设计的研究。本文从杂环芳纶表 面改性和本体增强两方面出发,总结该领域内提高杂环芳纶复合性能的设计思路、技术手段和研究成果 ,展望其在先进复合材料应用领域的发展趋势。

1.纤维表面物理化学改性

1.1 直接氟化表面处理改性

表面处理是改善有机纤维与树脂复合性能常用方法之一。表面处理技术有等离子体、辐照、酸碱刻蚀、直接氟化等。其中直接氟化是采用氟或氟/氮/氧混合气对纤维表面进行化学反应的一种可工业化的表面处理技术,通过化学反应在纤维的纳米层表面生成C—F或—COOH等极性基团,改性后长期存放稳定性好,对纤维力学性能损伤较小。

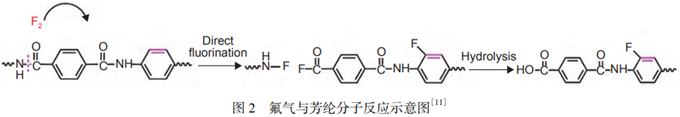

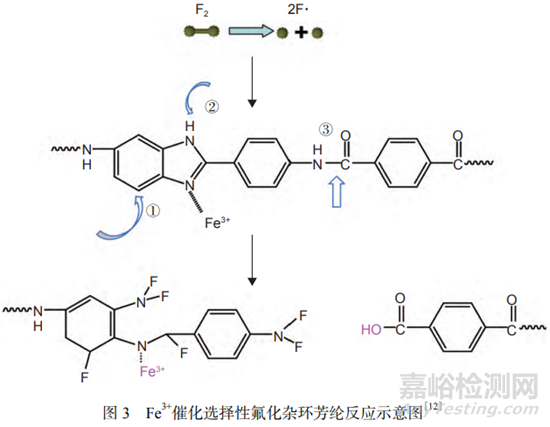

Gao等通过氟化和氧氟化对杂环芳纶进行表面处理,并研究了纤维除去水分对氟化后极性基团及IFSS的影响,将杂环芳纶与环氧树脂之间的IFSS值从38.5MPa 提高到了51.0MPa。Cheng等研究了不同的F2/N2浓度对杂环芳纶表面反应及结构-性能的影响。随着氟化程度增加,纤维表面粗糙度先增加后减少,这是由于氟化反应程度较高时,会对纤维表面起到刻蚀作用。同时通过光电子能谱(XPS)表征纤维表面的化学基团变化,C—F和—COOH(来源于反应生成酰氟键的水解)都随着氟化程度增加而增加(图2)。通过相关系数分析,表面的—COOH基团对纤维与环氧树脂之间的拔出强度贡献更大。然而,随着氟化程度增加,不可避免地会产生部分酰胺键的断链,这可能会影响杂环芳纶本体的力学性能。为了抑制氟化过程中分子链的断链,Cheng等将Fe3+络合到杂环芳纶的苯并咪唑结构上,改变了链结构上的电子云分布,实现对氟化反应位点的有效调控,从而提出了一种抑制氟化断链行为增强纤维界面性能的催化氟化新策略(图3) , 结果表明,苯并咪唑络合Fe3+后,氟气优先进攻苯并咪唑结构(开环而不断链),可减少对酰胺键的进攻,实现催化选择性氟化,同时抑制分子链的断链。纤维拉伸强度保持率达到99.3%,界面拔出强度提高了36%。

1.2 共价键接枝改性

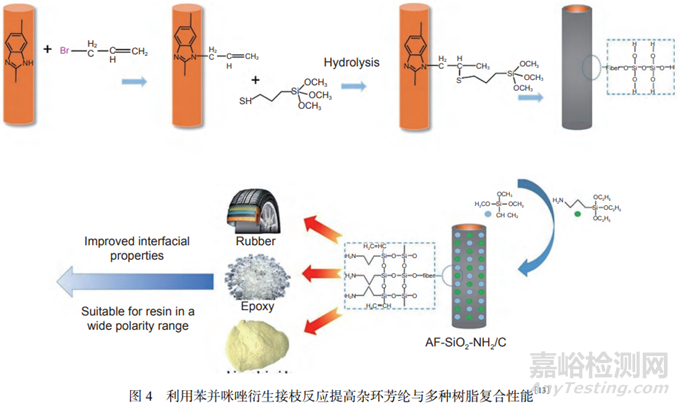

利用表面接枝实现纤维与树脂之间的共价键连接能有效提高其复合性能。苯并咪唑环与苯环相比,其N—H基团本身具有一定的反应活性,为杂环芳纶表面的共价接枝带来反应位点。Cheng等将溴丙烯与苯并咪唑N—H进行反应,然后与含巯基的硅氧烷再次反应,从而将Si—OH接枝到纤维表面,如图4所示。进一步通过硅烷偶联剂(KH550和KH570)的接枝反应,可在纤维表面接枝上氨基/乙烯基双活性基团。相比于未处理纤维,该方法构筑的SiO2粗糙结构提升了纤维与基体树脂在界面的物理锁结作用,而且氨基/乙烯基的同时引入使得纤维可以与宽极性范围的基体树脂(包括环氧树脂、天然橡胶、双马树脂)发生界面化学键合,其与环氧、天然橡胶和双马树脂的复合材料界面粘接强度分别提升了43%、166%和117%,从而制备出一种可适用于增强宽极性范围基体树脂的杂环芳纶。

直接氟化产生的C—F基团同样具有反应活性,可与氨基等发生亲核接枝反应。Cheng等采用直接氟化表面处理杂环芳纶,表面生成的C—F键作为活性反应位点再与聚乙烯亚胺(PEI)进行反应,从而在纤维表面接枝上大量的氨基,进而与环氧树脂形成共价键连接而提高界面粘接强度。

1.3 表面微纳结构的设计及界面应力传递

复合材料的冲击性能不仅依赖较高的界面剪切强度,还依赖良好的界面韧性。如何提高复合材料的界面韧性受到越来越多的关注。目前常采用热塑性聚合物粒子“离位(ex-situ)”的方法对 复合材料界面进行增韧,然而,热塑性聚合物粒子往往难以与纤维形成牢固的粘接,这可能会削 弱界面剪切强度。

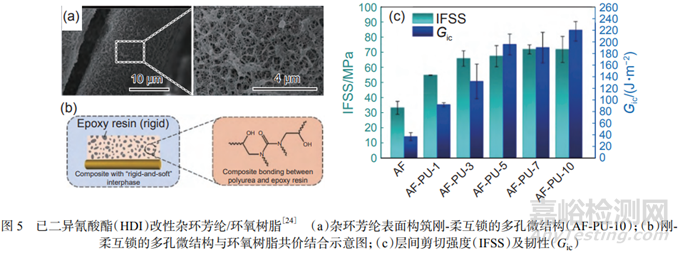

近年来,四川大学研究团队采用衍生接枝技术,在纤维表面构筑特定的微纳结构,改善界面应力传递,从而形成又强又韧的界面。由于苯并咪唑N—H具有一定的化学反应活性,能够与强亲 电试剂发生反应。Lv等利用异氰酸基团与苯并咪唑N—H基团反应,将已二异氰酸酯(HDI)接枝到纤维表面。然后,他们将改性后的纤维浸入对苯二胺溶液中,诱导聚合发泡反应,在纤维表面形成了刚-柔互锁的多孔微结构,这种表面多孔结构有利于环氧树脂的渗透和包覆,经过环氧树脂填充的聚脲呈现出海岛状的分布,既能保留聚脲的柔韧性,又能增强环氧树脂的刚性,形成了一种协同增强的互锁结构(图5)。单纤维拔出实验结果表明,这种刚-柔互锁的多孔界面微结构使得纤维的剪切强度和界面剪切韧性分别提高了115.9%和493.2%。有限元结果表明,柔性聚脲层和多孔结构分散了界面处应力,避免应力集中,从而大幅度提高界面剪切强度,尤其是剪切韧性。

Fan等合成了直径约2μm的聚酰胺微球,这些微球展现出分形结构的结晶形貌,表面呈多孔状并含有氨基(—NH2),他们采用一种直接氟化技术对聚酰胺微球进行表面改性,将其成功接枝到纤维表面,并在此基础上进行第二次氟化,以在微球表面生成活性基团。这种方法使得杂环芳纶、表面多孔的微球和环氧树脂之间形成共价键连接。经此处理的层压板复合材料,其层间剪切强度增加了100.5%,冲击韧性提高了13.5%。此外,通过仿真模拟结果表明结晶微球结构对于提升界面处的应力传递起到关键作用,是复合材料冲击韧性增加的主要因素。

2.抑制纤维皮层撕裂的改性研究

尽管芳纶纤维表面改性后可一定程度提升其 复合材料界面粘接性,但是这时纤维/树脂界面发生了皮层从纤维本体的剥离破坏,即通过表面改性后,复合材料界面破坏模式发生了变化,由改性前的纤维与树脂剥离破坏转变为纤维表面区域的皮芯层剥离破坏,这表明单纯通过表面处理提高界面复合性能存在上限,此时皮层和芯层间较低的撕裂强度是限制芳纶这类纤维复合材料界面性能进一步提升的最大障碍。

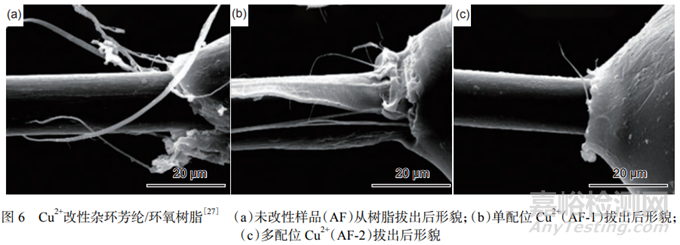

Cheng等基于增强大分子链间相互作用的设计思想,在杂环芳纶大分子链间引入配位相互作用,通过增强纤维皮芯层结构间的连接力,来抑制杂环芳纶皮芯层的剥离,进一步提升杂环芳纶的复合材料界面性能。具体采用Cu2+与苯并咪唑C=N进行配位,形成配位交联结构。含有多配位结构杂环芳纶(AF-2)呈现出更优异的耐溶剂性、 耐热性和轴向力学性能,其成品丝玻璃化温度Tg提升了15℃,轴向拉伸强度和压缩强度分别提升了5.65%和47.1%。由于这种多配位结构的引入,其环氧复合材料界面剪切强度提升到46.7MPa,且其复合材料界面破坏时的皮芯层剥离现象得到有效遏制(图6),由改性前局部少量的皮芯层剥离(图6(a))转变为极少区域细微的皮芯层剥离(图6(b)),此时纤维/树脂界面脱粘行为变得更为彻底 (图6(c)),这表明纤维/树脂的界面粘接性还需要得到提升。于是,再次利用直接氟化的方法对含有多配位结构的纤维进行表面改性处理,制备出表面/本体均改性的杂环芳纶,其界面剪切强度达到 了57.1MPa。

Lv等将甲基丙烯酸甲酯(MMA)和二乙烯基苯(DVB)通过溶剂浸泡方式扩散到杂环芳纶内部,加热到200℃引发MMA和DVB聚合,得到支化交联的聚合物分子链,从而将多个微纤及皮芯层“缠绕编织”起来,增强皮芯层间结合力。单丝拔出实验结果表明,原始纤维从环氧树脂中拔出时,出现了少量的皮-芯层撕裂和剥离;而内部含有PMMA/DVB分子链编织结构的纤维从树脂中拔出则仅出现界面脱粘。

从上面的结果可知,杂环芳纶皮芯层在剪切作用下的撕裂强度较低,这主要是由于表皮层分子链高度取向,分子链间作用力较弱。为此,在纤维表皮层构筑一层低取向度的杂环芳纶“新皮层”,并调控“新皮层”中分子链的取向度。相比于旧皮层,这种通过涂覆获得的新皮层低取向性赋予了其更强的抗撕裂性能,因此可以更为有效地抵抗施加在皮层的剪切应力破坏。复合材料界面破坏模式出现了显著变化,由旧皮层的撕裂转变为新皮层的“套筒式”脱离,显示出明显的皮层“抗撕裂”效果。之后,通过优化设计(直接氟化旧皮层和碳管衍生物纳米复合增强新皮层),进一步提升了新/旧皮层之间的粘接性以及新皮层的力学性能,最终制备出具有更优异界面性能的新皮层杂环芳纶,其界面剪切强度最高提升到了59.65MPa。

3.杂环芳纶复合材料的应用

杂环芳纶作为一种轻质、高强高模和耐热的新型材料,其复合材料目前已在航空航天、防弹防护等领域得到实际应用。在航空航天领域的应用包括:

(1)固体火箭发动机壳体。杂环芳纶与环氧树脂复合后,能够降低发动机的质量,提高发动机的性能质量比。

(2)雷达罩等透波设备。杂环芳纶具有高抗冲击性和低介电常数,使其复合材料具有良好的透波性能 。

在防弹防护领域的应用包括:

(1)单兵防护。刘克杰等将杂环芳纶Ⅲ用于武警的软质防弹衣,他们对比了芳纶Ⅱ(Twaron2000)和芳纶Ⅲ的防弹效果,发现芳纶Ⅲ在达到NIJ ⅢA标准的同时,其面密度比芳纶Ⅱ低了33.9%,说明杂环芳纶复合材料的防弹性能明显优于芳纶Ⅱ纤维。

(2)坦克、装甲车和方舱等装甲防护。杂环芳纶复合材料能够抵御核爆炸、化学生化武器和常规武器的攻击。例如,应用于方舱的芳纶Ⅲ层压板能够抵御核爆炸带来的压力波和高温热辐射,同时防御化学、生化武器及常规子弹和弹片等 。

4.结束语

杂环芳纶由于其表面惰性及皮-芯层异质结构,导致其与树脂间界面复合性能较差,纤维/树脂界面易脱粘导致其复合材料使用性能受到影响。这也是有机纤维比如芳纶Ⅱ、聚对苯撑苯并噁唑(PBO)等面临的共性问题。因此,提升杂环芳纶等有机纤维树脂基复合材料的复合性能,仍是材料科学领域的一大挑战。

从结构上分析,杂环芳纶存在苯并咪唑环的活性位点,这为其表面改性提供了更多的可能。目前行业内主要通过纤维表面处理和界面共价接枝技 术增强芳纶与树脂间的复合性能,但研究者发现这些方法存在着界面剪切强度(IFSS)的上限瓶颈。这主要是因为湿法纺丝制备的纤维始终存在皮-芯异质结构,且皮层具有高度的取向性,因此抗撕裂能力较弱。当界面粘接强度超过其皮层与内部芯层的撕裂强度时,界面破坏将转变为皮层的撕裂,此时IFSS值实际反映的是皮层的撕裂强度。近年来,研究者们开始关注到皮层抗撕裂的问题,并初步通过纤维本体改性增强皮层与芯层间的结合力,抑制纤维皮层在复合材料剪切作用下剥离失效,进而提升复合性能。

为了进一步提升杂环芳纶界面粘接性能及深入理解有机纤维的复合性能,该领域未来的发展方 向有如下三方面:

(1)提高皮层的抗撕裂能力。皮层在剪切作用下容易破坏,影响复合材料的性能。为了增强皮层的抗撕裂能力,可以从纤维的生产和后期处理工艺入手,探索新的技术方法。例如,可以通过加强分子间的氢键和交联,或者引入碳纳米材料和调节纳米填料的排列方式,来实现皮层和界面的增强。

(2)优化界面应力传递。界面应力传递的表征和调控是一项技术挑战,其影响了复合材料的强 度和韧性。为了优化界面应力传递,可以通过精确设计界面结构,使其能够有效地分散和传递应力, 从而提高复合材料的性能。这可能是未来制备高性能复合材料的重要指导原则。

(3)由于杂环芳纶等芳纶类纤维具有一定的吸湿性,在实际使用过程中,芳纶纤维/树脂复合材料的界面性能也会受到湿热环境的影响,目前这方面的研究还很少,温度和湿度耦合因素对老化性能的影响机制也不清楚。因此,为了实现复合材料在特殊环境下的使用稳定性,未来亟需研究界面在湿热 条件下的破坏机制及改善界面耐湿热老化性能的新方法。

来源:航空材料学报,迈爱德编辑整理

来源:Internet