您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-12 20:39

【摘要】为研究线控转向系统的关键技术及其面临的挑战,概述了汽车转向系统的发展轨迹,分析了线控转向系统较传统转向系统的优势,研究了国内外汽车线控转向系统的研发及应用现状。通过分析路感反馈控制、转向执行控制、冗余设计3 个线控转向关键技术,总结了线控转向系统对自动驾驶技术的意义及复杂工况下技术挑战和低成本量产挑战。未来线控转向系统应作为线控底盘的一部分,通过整车底盘垂向控制、纵向控制、横向控制进行融合协调控制。

关键词:线控转向;路感反馈策略;转向执行策略;冗余策略

引言

自动驾驶汽车是人工智能、产业互联网、5G通信、大数据、芯片、北斗组网等新一代信息技术的重要载体,为中国汽车品牌在软件定义汽车方面“换道超车”提供了机会。转向系统作为汽车横向控制的关键系统,是自动驾驶汽车不可或缺的组成部分。随着转向技术的发展,目前电动助力转向系统已广泛应用于自动驻车控制、车道保持辅助、抖动补偿、跑偏补偿、转向扭矩补偿以及驾驶员辅助等高级转向功能,极大地提升了驾驶员的操作体验,提供转向轻便感和舒适感,显著提升了驾驶员对自动驾驶系统的适应性和接受度。

转向技术的迅速发展和进步,引起了广泛的关注和研究,成为汽车领域的研究热点。国内外学者对线控转向技术的研究涵盖了路感模拟[1-37]、可变传动比[38-54]、冗余策略[55-77]、车辆稳定性控制[78-80]、主动前轮转向[81-86]、四轮独立转向[87-92]等诸多方面,并取得了显著成就,进一步促进了线控转向技术的发展,但研究仅限于仿真、理论、概念车和特定场景的实车路试阶段。

本文将研究国内外整车厂、转向系统制造商对线控转向系统的研发及应用现状,通过分析路感反馈控制、转向执行控制、冗余设计3种线控转向关键技术在国内外的研究现状,总结线控转向系统对自动驾驶技的意义及面临的复杂工况下技术挑战和低成本量产挑战,并展望线控转向系统的发展前景,以期为这一领域的持续进步提供参考和启示。

1、 线控转向系统发展概述

1.1 汽车转向系统发展历程

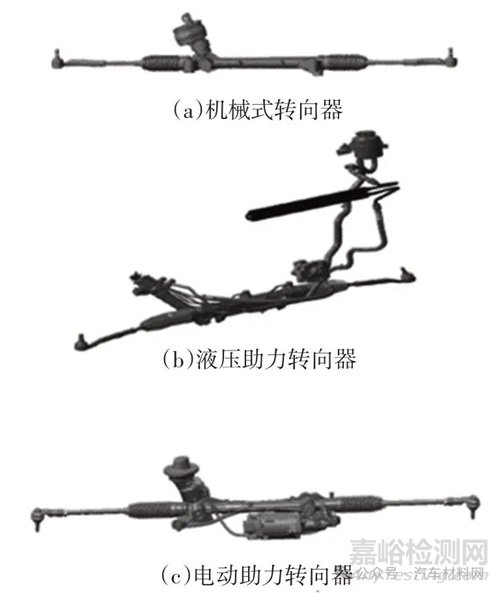

如图1所示,传统的汽车转向系统包括转向盘、转向管柱、中间轴、转向器,驾驶员通过转动转向盘将力矩通过转向管柱和中间轴传递至转向器,转向盘的旋转运动转变为转向器齿条的直线运动,转向器推动车轮转动实现汽车的转向。

图1 转向系统在车内的布置

随着控制、传感、人工智能技术的发展,汽车自动驾驶技术逐步落地,汽车转向器从机械转向器、液压助力转向器、逐步发展为电动助力转向器,并应用于高级驾驶辅助系统(图2)。

图2 转向机发展历程

线控转向系统由转向执行机构和路感执行机构组成。相较于传统转向系统,其取消了中间轴的设计,转向管柱与转向器之间不存在机械连接,可实现变传动比转向功能,即转向盘在中间位置时,具备较大的角传动比,能够增强车辆稳定性(图3)。在转向盘接近左右极限位置时,传动比较小,使得车辆在大角度输入下转向响应更为直接,在低速行驶或泊车时转向更灵活。奔驰、宝马、奥迪、雷克萨斯品牌的高端车型均搭载传动比可变的转向系统,宝马称其为主动转向系统(Active Front Steering,AFS),奥迪称其为动态转向系统(Audi Dynamic Steering,ADS),丰田称其为变传动比转向系统(Variable-Gear-Ratio Steering,VGRS)。

图3 线控转向系统结构示意

2021 年,GB 17675—2021《汽车转向系 基本要求》[93]删除了“不得装用全动力转向机构”的规定,放宽了对转向系统的设计约束。为满足未来乘用车和商用车智能底盘技术落地要求,预计在2025年、2030年实现线控转向的渗透率分别达到5%、30%的目标[94]。2023年,工业和信息化部、教育部、科技部、财政部、国家市场监管总局五部门联合印发《制造业可靠性提升实施意见》,提出将围绕制造强国、质量强国战略目标,聚焦机械、电子、汽车等重点行业[95],汽车行业重点聚焦线控转向、线控制动、自动换挡、电子油门、悬挂系统等线控底盘系统。这一系列的政策意见将促使线控转向系统快速落地。

1.2 线控转向系统优势分析

线控转向系统通过其特殊结构及电气连接方式,取代传统转向系统的机械设计及连接方式,其具有以下5项优势:

(1)整车布置多样化

由于取消了传统的中间轴,自动驾驶状态下可以将转向盘和转向管柱收起,释放车内空间。人工驾驶状态下可将转向盘推出,恢复传统的操纵配置,保留原始驾驶乐趣。

(2)提高驾乘舒适性

汽车在路面状况差的道路上行驶时,轮胎颠簸、转向系统振动不会传递到转向盘,有效避免了路面冲击,提高驾乘舒适性。

线控转向系统可实现变传动比转向,并可定制转向手感。在低速行驶或驻车状态下,可以通过较小的转向盘转角实现较大的车轮转向角度,使转向操作更便捷。相反,在高速行驶时,可以通过较大的转向盘转角实现相对较小的车轮转角,增强车辆稳定性。

(4)提高安全性

汽车主动安全系统对于人体安全保护至关重要,目前汽车纵向控制技术在主动安全系统中的应用已较为成熟,如在汽车防抱死系统、主动制动系统方面。然而,由于路况、车况以及环境的多样性,紧急制动虽然能在多数情况下有效降低车速,但无法完全避免碰撞发生。线控转向系统具有主动转向功能,与主动制动相配合,可以在紧急碰撞工况下实现智能主动转向,避免碰撞发生。

(5)多场景应用模式

由于线控转向系统采用路感电机来模拟转向手感,驾驶员可以根据驾驶偏好设置驾驶模式,如轻便模式、舒适模式、运动模式。传统赛车游戏设备虽有较好的模拟实车功能,但真实操控体验较差、设备占地空间大且不便携带,线控转向系统可使汽车变身游戏房,在车内进行赛车游戏,减少时间和空间的约束。

1.3 线控转向系统的整车应用现状

线控转向系统在乘用车市场倍受关注。2013年,英菲尼迪Q50首次搭载线控转向系统,采用机械式的冗余备份,非真正意义上的线控转向系统;2022 年以来,吉利汽车与海拉计划共同开发线控转向系统解决方案,预计于2026 年量产;蔚来汽车与德国采埃孚将合作开发线控转向产品;丰田汽车bZ4X 车型搭载日本捷太格特的线控转向系统计划量产上市,但因法规问题,目前bZ4X仍然采用了机械连接转向系统;2023年,长城的“智慧线控底盘”和特斯拉电动多用途货车均计划搭载线控转向系统;2023年,上汽大众、上汽通用、智己汽车均与博世华域合作研发线控转向系统,奇瑞汽车也表现出合作意向;2023年之后,红旗、蔚来均制定搭载线控转向系统的计划;中汽研标准所和集度、蔚来、吉利组成的标准小组,将共同推动制定中国线控转向的行业标准。

自2010年前起,各车企就开始线控转向系统的应用研究,近年来更多车企关注线控转向技术,并投入研发搭载线控转向的车型。目前,线控转向系统尚未在乘用车市场实现量产应用。

1.4 线控转向系统制造商的研发现状

在国际转向系统领域,2017 年,美国耐世特公司启动了“静默转向盘”和“随需转向”线控转向系统研发项目,并于2023 年上海车展展出了其创新产品“配备可收缩式转向管柱的线控转向”;2018年,德国博世公司展示了搭载线控转向系统的奥迪A3 样车,并组织了客户封闭场内试驾活动;德国采埃孚公司计划量产针对固定场景的线控转向产品,如无人出租车和穿梭巴士;2023 年,采埃孚在德国国际汽车及智慧出行博览会上展示了线控转向产品(包括后轮转向);2021年,韩国万都公司发布了线控转向产品;2023年,德国舍弗勒集团研发Space Drive 线控技术和智能后轮转向系统,并与智加科技签署商用车先进转向系统量产合作协议,预计将率先在行业内实现前装量产智能重型载货车线控转向;2023 年,日本捷太格特公司获得线控转向系统整车厂的相关订单。

围绕财政部中心工作,浙江专员办高度重视部门预算绩效监管工作。转型以来,在工作理念上,牢固树立了以资金绩效为核心的预算闭环监管理念。明确提出预算编制审核—预算执行监控—决算编制审查—预算编制审核的部门预算闭环监管体系中,资金绩效是监管的核心。预算编制合规性、科学性审核,预算执行时效性、规范性、安全性监控,决算编制全面性、合规性审查最终服务于消化存量资金、提升资金绩效和提升预算执行有效性的管理目标。

在国内转向系统领域,博世华域转向系统公司是目前国内乘用车市场占有率最高的转向系统制造商,其自研的线控转向系统搭载了国产芯片,于2023年在其武汉工厂开展了面向客户的内部场地试驾活动,预计2025年下半年迎来量产;蜂巢转向系统公司正在研发的线控转向可支持L3 级别以上的自动驾驶,系统具备双冗余(10FIT)设计;2022 年德科智控展出了一套线控转向系统本土化解决方案,其电机、电源、通讯、传感器等模块均采用冗余设计,角度控制精度达到(±0.5)°,处于行业领先水平,可实现高精度智能化控制;2020 年,联创电子展示了采用全冗余架构的线控转向样车,该架构可实现硬件可靠性备份、软件安全性监控以且满足小于10FIT 的安全要求;英创汇智公司自主研发了线控转向系统的冗余电气架构、转向盘执行器和前轮执行器的算法架构;上海拿森科技正研发面向L4、L5版本的线控转向系统,其线控底盘技术已达到国内领先,核心客户包含长安深蓝、长城、北汽等;清车智行2022年发布了线控转向系统的控制组件,包括转向执行器和路感协同执行器,并在多款配备线控底盘的实车上进行了标定验证;浙江世宝的线控转向系统正在研发,有一定的零部件及电控模块技术储备,但目前尚未有产品展出。

通过以上分析表明,国外转向系统制造商对线控转向技术的研发起步早,并有相关线控转向系统样件装车路试,技术趋于成熟。中国本土的线控转向系统研发正处于积极推进阶段,多家企业已经取得了显著进展,为未来高级别自动驾驶技术的应用提供了坚实的技术基础。

2、线控转向系统关键技术研究

线控转向系统的关键技术包括路感反馈控制、转向执行控制和冗余设计。路感反馈控制是指路感执行机构能够根据驾驶意图、车辆状况与路况,实时输出路感反馈力矩指令,并使路感电机实时、精确地执行路感反馈力矩指令。转向执行控制是指转向执行机构能够根据车辆运动控制准则、车辆状况与路况,实时输出车轮转向角指令,并使转向电机实时、精确地执行车轮转向角指令。冗余设计是指通过硬件和软件冗余设计,降低转向系统的失效风险。

2.1 路感反馈控制

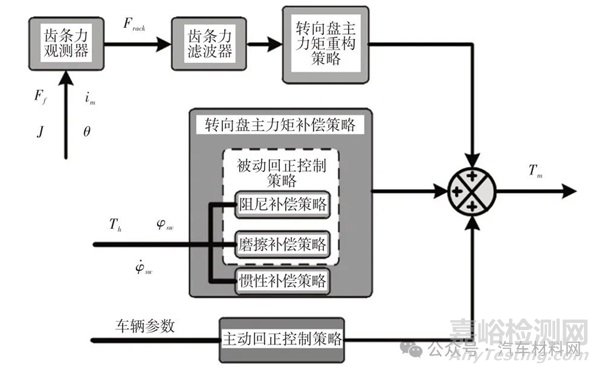

路感反馈控制主要指路感反馈力矩的控制策略,路感反馈力矩一般由主反馈力矩、摩擦、阻尼、惯性补偿力矩和主动回正力矩组成,是国内外科研机构和企业研究的重点(图4)。

图4 路感反馈力矩策略[4]

注:Ff 为轮胎侧向力,im 为转向小齿轮传动比,J为转向电机惯量系数,θ 为转向电机转角,Frack 为齿条力,Th 为转向盘力矩,φsw 为转向盘转角,φ̇sw 为转向盘转速,Tm 为路感电机转矩

郑宏宇等[1-2]提出了基于电机电流计算齿条力的综合路感模拟控制算法,以及基于卡尔曼滤波技术估计齿条力的路感模拟控制策略,但其仿真仅在典型试验工况进行,并未经过实车验证。李林 通过构建扰动观测器得到与实际拉压力传感器获取的路面信息相匹配的负载信号,根据负载信号构建路感反馈力矩。周庆文[4]提出了一种基于转向负载观测的路感反馈力矩方案,观测器对路面真实情况的观测精度和及时性是影响路感反馈力矩的主要因素,但缺乏对极端工况的验证和实车试验。刘彦琳[5]通过电流传感器得到转向电机电流等效路面负载的方法设计路感力矩。Su等[6]利用扩展扰动观测器估计的齿条力获得路感力矩。

以上专家学者对路感反馈力矩的构建主要基于估算的齿条力。齿条力的变化能够间接反映轮胎与地面的作用力情况,一定程度上为驾驶员提供了相应的触觉反馈。然而,目前对于控制策略的验证主要通过仿真和特定工况下实车试验,难以覆盖极端复杂路况,存在一定局限性。

徐飞翔[7]以消防救援车辆为研究对象,构建了路感力矩与转向阻力、车速的函数,提出了基于分数阶比例-积分-微分(Proportional-Integral-Derivative,PID)算法的路感控制策略。通过搭建试验台架和样车试验,对提出的控制策略进行了验证,其研究方法值得借鉴,但消防救援车辆的使用场景有局限性,不适用于一般乘用车的中高速工况。苏延霞[8]建立了以车速和转向盘转角为变量的路感反馈算法。Liu 等[9]建立了随车速变化的路感反馈力矩策略,采用PID 和前馈算法控制电机电流。罗兰[10]建立了驾驶员转向行为特性辨识模型来确定驾驶员偏好的转向增益。通过调节路感反馈力矩模型参数和转向增益,建立了可调路感反馈控制策略。其建立了驾驶员转向行为特性辨识模型的方法值得借鉴,但其表征路感特性的特征参数是通过驾驶模拟器的数据获得,缺乏实车验证和普适性。从光好[11]利用驾驶员的试验数据对路感力矩模型中的参数进行辨识,并采用单神经元自适应PID 控制算法对路感电机进行控制。Zheng 等[12]采用全局灵敏度分析法来识别力矩反馈模型每个参数对转向感的影响程度以提高模型的准确性。德国凯泽斯劳滕大学的Fankem等[13]将转向力矩的计算模块化,通过调节参数定制转向路感,通过台架试验,并根据转向力矩梯度、反馈行为和回正能力等标准,客观评估路感力矩模拟效果,但仍需进行复杂工况下的仿真和实车试验。韩国首尔大学的Lee 等[14-16]对参考路感力矩图的扭矩跟踪算法进行了研究,以实现准确跟踪目标转向力矩,并进行了计算机仿真和硬件在环试验,但缺乏实车试验。日本捷太格特公司的Hayama等[17]采用了拟合函数的方法构建路感反馈力矩,将路感分为随转向盘角度、转向电机电流以及车辆横摆角速度和侧向加速度变化的3个部分,但对复杂路况的适应性还需验证。

以上专家学者建立了基于车辆参数的多变量路感反馈力矩模型,该模型考虑了车速、转向盘转角、可调参数等多种变量,通过调整这些参数,可获得不同程度的路感反馈力矩。此方法的控制器设计虽然简单且效率高,但其在不同路况条件下路感反馈的真实性精度较差,驾驶员难以获得与实际路面情况相符的反馈。

陶伟南[18]分别对转向系统的摩擦、刚度、阻尼以及惯量进行建模,搭建了精度较高的车辆参考模型来计算轮胎的回正力矩。谢立刚等[19]建立线控转向整车模型,根据机械转向系统转向阻力矩产生的原理,利用动力学方法计算目标转向阻力矩。其路感力矩的计算依赖车辆参考模型的准确性,还需经过多工况及实车验证。韩振杨[20]从整车状态观测的角度获取路感模拟算法所需要的动态特性参数,针对路面不平度干扰设计了滤波算法以改善路感。基于理想转向盘力特性规律,参考传统转向系统通过助力特性设计实现理想路感的方法,对模拟路感算法进行改进。王家炜[21]参考传统转向系统反馈力矩的组成,对线控转向车辆的路感反馈系统进行动力学建模,路感力矩部分,针对不同的路况估计出转弯刚度,从而使得路况信息反映在自回正力矩中,并在不同工况下进行仿真试验,但缺乏多工况下实车试验。Ma 等[22]在轮胎小片滑动扭矩模型的基础上,考虑了车轮与转向盘间可变扭矩传动比,提出了一种静态转向扭矩的估计方法,对驻车工况下的转向力矩估计具有参考意义。Kim等[23]提出了通过车辆动力学建模和转向系统建模估计轮胎与地面之间的扭矩,以此计算转向扭矩的新模型,并用实际车辆参数对模型估计结果的准确性进行了验证。Zhang等[24]结合车辆动力学建模和基于干扰观测器的方法,提出了一种基于卡尔曼滤波器的转向反馈力矩估计方法,能够有效提高不同路面工况的力矩估计精度。美国斯坦福大学的Balachandran 等[25]在采用动力学模型计算路感力矩的基础上,深入研究了各参数对转向操作力感的影响,但实车验证具有局限性,转向感的判断标准需要进一步研究。日本庆应大学的Yamaguchi等[26]通过动力学模型估计法对路感反馈策略进行了研究,提出一种基于前轮胎转弯刚度的自适应路感控制方法,并进行了仿真测试,但缺乏多路况实车试验。

以上专家学者通过建立车辆动力学模型在Simulink 与CarSim 联合仿真环境下提出一种路感反馈力矩策略,为了确保该策略的有效性,在特定工况下进行实车试验。然而,此种方法对模型的准确性要求高,且未涵盖多种工况下的试验情况。

姜玉瑶[27]提出了以驾驶员在理想操纵状态下的人-车-环境闭环系统的传递函数来表达驾驶员理想操纵性能的量化处理方法,建立了基于动态非线性自回归神经网络的路感反馈力矩模型。其路感反馈力矩的设计和控制方法值得借鉴,但路感反馈力矩对驾驶员操纵性能影响的评价标准还需要深入研究及定义。谭光兴[28]基于生物免疫原理与模糊理论,设计了模糊免疫PID 控制器用于路感模拟,但其仅进行了特定工况和车速的仿真验证,还需更多工况和实车试验。Zhao 等[29]采用人工神经网络和高斯过程回归建立了路感力矩反馈模型,采用K均值聚类算法对不同场景下的训练数据集进行预聚类,提高模型准确性。

以上专家学者对路感反馈力矩策略的研究采用了智能控制算法,此种方法有较大的研究空间,但算法较复杂,还需配合仿真和实车试验。

武汉科技大学的赵慧勇[30]采用扭转弹簧、电机、阻尼器组成新型路感执行机构,使得路感力矩主要由扭转弹簧、阻尼器提供,设计了非线性PID 控制算法控制进行阻尼器的变阻尼系数控制,但仅在特定工况下进行了仿真,具有一定局限性。这是一种新型的通过改变机械机构建立路感反馈力矩的方法,目前国内外研究情况较少,具有一定参考价值。

回正力矩是路感反馈力矩的重要组成部分,由于车辆在高附着路面的自回正力矩大,低附着路面的自回正力矩小,线控转向系统的回正控制主要解决不同附着路面和复杂工况下车辆回正问题。回正策略研究,多采用鲁棒性较高的滑模控制。Wang等[31]提出一种基于终端滑模控制的路感设计方法,并进行了仿真验证。Sun等[32-33]提出了自适应滑模控制策略,通过与传统滑模控制器和H-∞控制器进行对比,验证了所提出的方案有更强鲁棒性。Liang 等[34]也采用了自适应滑模控制来处理外部路况等干扰问题。Wang 等[35-37]提出了滑模控制策略,可使前轮转角快速有效地跟踪目标转角。以上研究对路感力矩控制策略的验证多利用Simulink与CarSim联合仿真,或进行转向系统台架试验,或进行特定工况下的实车试验,其结果具有一定的局限性。整车参数随车辆运行状态、道路环境情况和驾驶员的操纵实时变化,传感器获取整车参数存在一定的时延,车辆状态观测器存在一定的误差,同时各参数存在一定耦合性,要实现在复杂路况、复杂交通环境下获得准确真实的路感反馈力矩,仍需进行大量实车验证试验。

2.2 转向执行控制

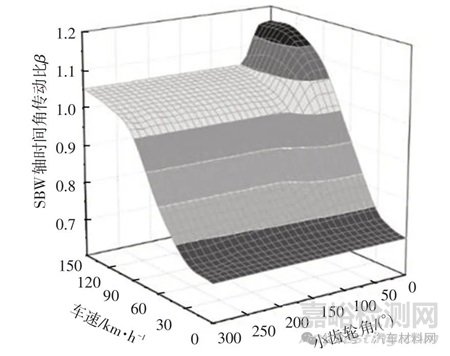

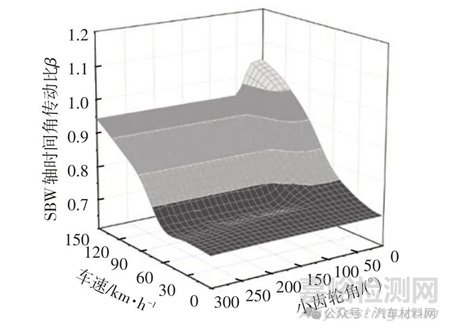

转向执行控制主要指变传动比控制,变传动比的研究方法主要有2种:(1)基于横摆角速度增益;(2)基于横摆角速度和侧向加速度增益的融合。建立以车速、转向盘转角或转向器小齿轮转角为变量的变传动比策略(图5、图6)。此方法虽能实现低速转向灵活、高速转向稳定的性能,但对车辆瞬态转向性能考虑不足,难以应对突发复杂的路面状况。

图5 普通模式的变传动比[44]

图6 运动模式的变传动比[44]

宗长富等[38]在研究中提出一种依据不同速度段特点进行调整的设计方法。高速段以侧向加速度增益、中速段以横摆角速度增益、低速段以主观试验为设计依据。该方法的核心是实现转向增益与变角传动比的动态调整,适应不同速度下的车辆操纵需求。张建成[39]提出了随车速和转向盘转角变化的变传动比统一模型,并设计了5段变角传动比,分别为:低速、中速、高速、由低速到中速过渡和由中速到高速过渡。杨胜兵[40]提出了以横摆角速度为系统状态识别变量的变结构模糊变传动比控制,设计了变结构模糊变传动比控制器。王俊[41]以横摆角速度增益值不变为设计依据,利用优化后的横摆角速度增益值确定变角传动比,并利用模糊控制修正变角传动比。山东理工大学的田争芳[42]综合考虑横摆角速度增益和侧向加速度增益,设计了理想角传动比。此类研究大多仅进行了典型工况的仿真试验,缺乏实车试验,存在一定局限性。

梁茹飞[43]提出了一种新的带有力矩增益和位置增益的转矩驱动-转角反馈型双向控制结构,采用曲线型力传动比的设计方法,驾驶员输入力矩可以直接驱动转向电机转向。王祥[44]提出了转矩驱动-位置反馈型双向控制结构,提出了具有变转向增益的普通模式与运动模式下的变角传动比设计方法。杨莉[45]基于双向控制算法,设计了位置跟随-力矩反馈型双向控制策略及力矩跟随-位置反馈型双向控制策略。此传动比的研究方法值得借鉴,但仅进行了部分路况的实车试验,具有一定的局限性,同时,对低、中、高速的定义还需进行深入研究。吴晓东等[46]根据车辆速度和转向盘转角,通过补偿系数对传动比进行调整,并基于车辆横向偏差、转向角速度、侧向加速度和侧倾角的二次函数组成的客观评价指标进行仿真,评估变传动比车辆性能,设计了Takagi-Sugeno 模糊神经网络用于传动比控制,并在闭环驾驶员-车辆系统上进行了一系列对比试验,但仅限于特定的试验工况,缺乏实车试验。重庆理工大学的朱亮宇[47]采用无迹卡尔曼滤波估计算法获取路面附着系数和汽车质心侧偏角参数,设计了不同路面附着系数、不同车速和转向盘转角的变角传动比曲面,并进一步研究在不同驾驶条件下行驶时,不同变角传动比曲面之间的切换方案。此种变传动比的研究方法值得借鉴,但对估计模型的精度要求高,路面附着系数和汽车质心侧偏角参数估计的准确性还需进行实车试验。Yuan 等[48]基于模糊控制理论建立了线控转向(Steer-By-Wire,SBW)系统的理想传动比模型,并研究了传动比的影响因素。Yang等[49]提出了基于自适应网络模糊推理的变传动比策略,并进行了仿真测试和硬件在环试验。Zhang等[50]提出了一种基于泛布尔代数的变传动比控制策略,并通过仿真与同参数下模糊控制策略的变传动比相比,其转向灵敏度和操纵性更优。Liu 等[51]基于粒子群优化算法对横摆角速度增益进行优化,建立了手动模式下的变传动比,基于粒子群优化算法优化不同车速下的传动比值,建立了自动模式下的可变传动比,并进行了硬件在环试验。澳大利亚默多克大学的Wang 等[52]提出了一种自适应终端滑模控制策略,保证了对参数不确定性和多工况的鲁棒性。韩国首尔大学Kim等[53]采用基于电机位置传感器的自适应滑模控制策略,以保证各工况下齿条位置跟踪性能,通过仿真和实车测试,验证了车辆在干、湿路面及零车速下的齿条位置跟踪性能。德国达姆施塔特工业大学Ewald Volker[54]设计了一种基于范数最小化的动态模型匹配控制器,将SBW系统与液压助力转向模型的动力学相匹配,并进行了台架测试,但缺乏多工况实车试验。

上述研究中,对于变传动比设计的探索主要是基于车辆横摆角度增益或侧向角速度增益,或两者的综合,建立以车速、转向盘转角,或以车速、转向器小齿轮转角为变量的变角传动比策略模型,在提升车辆操控性能方面取得了显著的研究成果。随着汽车技术的发展,主动转向系统在多种车型上得到了应用。线控转向系统的普及对制定有效的主动转向策略提出了新的要求,这些策略不仅需要考虑转向性能,还必须与车辆的感知、决策、底盘控制以及动力系统等多个控制子系统进行深度融合与协同工作,保证车辆的稳定性和系统运行的可靠性。

2.3 冗余设计

冗余设计主要包括硬件冗余和软件冗余。硬件冗余指对易发生故障的或较为重要的部件提供备份,如传感器、控制器、电机、电源(图7)。软件冗余是指针对传感器、控制器的相关软件进行设计(图8),并制定故障诊断策略,提升系统整体的冗余度。

图7 传感器、电机、电源冗余架构

图8 传感器容错控制框图[72]

注:Mz为前轮回正力矩,δf 为前轮转角,Tα 为作用到转向器小齿轮上的助力矩,y为量测输出,fs 为横摆角速度传感器、侧向加速度传感器及小齿轮轴转角传感器的故障值,yf 为故障输出,f̂s 为故障估计值,yft 为信号重构输出,r(t)为残差向量,U为控制输入

蔡智凯[55]构建了一套由2 台相同电机和2 个小齿轮转角传感器构成的双余度转向器,实现对转角、电流等信息进行实时监控与诊断,可隔离故障并切换到单余度工作模式,发出预警信息。蔡智凯等[56]提出了包括3 状态量多阈值的故障诊断方法,基于3 控制器的故障隔离方法和双模式报警方法在内的余度管理方法。米峻男[57]提出了余度信息耦合的双系统双余度控制架构,双电机工作时按固定比例输出电流,避免力纷争问题。Yao 等[58]将转向器中2 台电机同轴对置,用单控制器同时驱动2 台电机,采用2 个反馈控制回路来跟踪公共输入,2 个反馈回路之间的角位置误差使用同步补偿器进行补偿,确保系统的同步性和稳定性。何磊[59]设计了基于FlexRay 总线的双电机系统架构,提出了FlexRay 总线静态段与动态段时间长度的设置方法,实现了FlexRay 总线的应用层容错控制策略。Zong 等[60]提出了一种基于FlexRay 总线的双转向电机协调控制方法。Zou 等[61]设计了基于混合H2/H∞鲁棒控制理论横摆角速度控制器,基于交叉耦合控制结构和滑模控制算法的滑模速度同步控制策略。He 等[62]建立了基于电机模型和自适应渐消卡尔曼滤波器的实时故障诊断策略,利用诊断结果判断角度和力矩反馈控制是否需要修正。潘公宇等[63]提出一种可容错的非奇异固定时间滑模控制器,以应对电机转矩故障时线控转向系统的转角控制问题。此研究对电机的容错控制具有借鉴意义。熊海洋等[64]针对双电机驱动的转向器,采用主从控制策略,主轴采用速度控制,从轴采用转矩控制,从轴跟随主轴的实时转矩输出而运动。美国伟世通公司Zheng 等[65]对2 台控制器采用主-从控制策略,主从控制器同时运行,用主控制器的输出矫正从控制器。主控制器故障时,从控制器继续工作,在控制上避免了2 台电机的转矩干涉。韩国岭南大学Hwang Hyeongjin 等[66]提出了一种主从控制下带扰动观测器的滑模控制器,以保证对模型不确定性和外部扰动的强大鲁棒性。

以上专家学者多对采用双电机的转向器冗余控制进行了研究,并进行了仿真和硬件在环试验,少有进行多工况的实车试验,并且双电机转向系统的量产成本高,难以普及应用。

He 等[67]提出了基于分布式处理和异常决策机制的双核容错控制系统架构。田承伟[68]基于Riccati 方程和自适应卡尔曼滤波理论,提出了转向盘模块和转向执行模块的状态估计方法和转向执行电机的参数估计方法,基于三核控制器理论和时间触发机制的控制器局域网技术(Time-TriggeredCAN,TTCAN),构建控制器的容错控制软硬件体系。该研究对传感器、电机及控制器的容错控制具有借鉴意义。孙冰[69]通过无迹卡尔曼滤波算法对前轮转角进行估计,将估计值作为前轮转角和相关传感器是否发生故障的评判指标。夏深远[70]通过自适应无迹卡尔曼滤波算法对前轮转角进行估计,设计了基于残差与残差序列的故障诊断策略,进一步设计了自适应加权融合的冗余容错策略。Zhang等[71]提出了一种带有前轮角传感器的容错模块的双向H 控制方法,在传感器故障时将前轮角重新配置为参考值和替代值。此类研究对传感器的容错控制具有借鉴意义,但仍需进行多工况实车试验。杨沁杰[72]提出了集故障检测器、故障估计器和故障补偿器于一体的主动容错控制框架。检测器检测是否发生故障、估计器利用检测器的残差来估计传感器故障大小和时变特性、补偿器利用故障估计值和SBW 的故障输出对故障传感器进行容错控制。该研究对传感器的容错控制具有借鉴意义,但测试工况较少,具有局限性。Xu 等[73]提出了一种带有容错模块的分数阶PID 方法控制控制路感电机转矩,容错模块用卡尔曼滤波器算法检测电机转矩传感器的故障。Bajcinca 等[74]提出了基于扩展卡尔曼滤波器的车轮摩擦力矩估算策略,并与SBW 控制系统进行信号耦合,以减小传感器故障率。Huang等[75-76]提出了一种新的基于delta 算子的容错模型预测控制策略以应对执行器故障。Huang 等[77]提出基于一种混沌粒子群优化算法的容错滑模预测控制策略,在模型不确定性、扰动和执行器故障时有更好的鲁棒性和跟踪性能。

以上学者从软件冗余角度对电子控制单元(Electronic Control Unit,ECU)和传感器冗余进行了研究,设立了各种状态观测器,包括扰动观测器和卡尔曼观测器。这些方案在控制成本方面展现出显著的优势,并为相关领域的研究提供了有益参考。

3、 线控转向系统发展挑战与应对策略

3.1 线控转向系统发展面临的挑战

上述线控转向关键技术研究取得了显著成果和重要突破,但线控转向系统在实现工业化量产前仍需面对诸多挑战。

(1)车辆参数具有动态变化特征,车辆参数随车辆运行状态、道路环境情况和驾驶员的操纵实时变化。传感器在参数采集过程中往往伴随一定时延,车辆状态观测器也存在一定误差,加之各参数间的耦合性增加了数据反馈的难度。因此,确保线控转向系统可以在复杂路况、复杂交通环境下实现自适应性和鲁棒性,同时提供准确、真实的路感反馈力矩并维持车辆稳定性,是线控转向系统实现量产需克服的挑战之一。

(2)在应对汽车应用环境的广泛多样性方面,例如极端温度、水下环境、湿滑路面以及苛刻的路面条件等,无机械连接的转向系统尤其面临挑战。在这些复杂和极端的工况下,防止系统失效、确保传感器的准确性和控制器的稳定性、制定有效的冗余容错机制,是实现可靠转向系统性能的关键挑战。

(3)为确保系统安全性,必须实施冗余控制策略,这要求实现软硬件的协同设计,包括对传感器、控制器、电机数量的增加或调整、备用电源的应用、新型机械结构的设计以及冗余控制软件的开发,这增加了控制研发和量产成本的难度。

(4)驾驶员的驾驶风格具有多样性,这导致了对转向舒适性和操作便捷性评价标准的差异。需在考虑人因工程的基础上,制定一套合理的操纵舒适性评价指标,并实现一个参数可调的SBW 系统,适应不同驾驶者的需求。

(5)随着自动驾驶技术的进步,SBW 系统必须与多种自动驾驶控制子系统(如感知、决策、制动、动力等)实现深度集成与协同工作,其系统的复杂性和可靠性成为关键技术挑战。

3.2 应对策略

(1)针对路感控制的策略

由于转向器齿条力的变化可间接反映道路情况。考虑到安装拉压力传感器直接测量齿条力成本高的问题,可进行齿条力估算,建立基于估算齿条力的路感反馈主力矩,并辅以摩擦、惯量、阻尼补偿力矩。同时建立主动回正控制策略,应对车辆行驶过程中的动态变化,目前已有相关理论成果,并进行了典型路况的仿真和实际道路测试,但这些成果在应对复杂且动态变化的道路条件及整车情况时存在局限性。为克服这些局限,推动量产落地,可利用转向系统制造商丰富的转向系统开发经验和已有的各类传统转向系统的助力特性图谱,建立基于整车调教和标定技术的路感控制策略。

(2)针对转向执行控制的策略

可充分利用转向系统制造商积累的数据库,基于车辆横摆角度增益或侧向角速度增益,建立以车速、转向盘转角和车速为变量的分速段变角传动比策略。可通过整车调教和标定技术进行实车试验获得高、中、低速段的定义。

(3)针对硬件冗余的策略

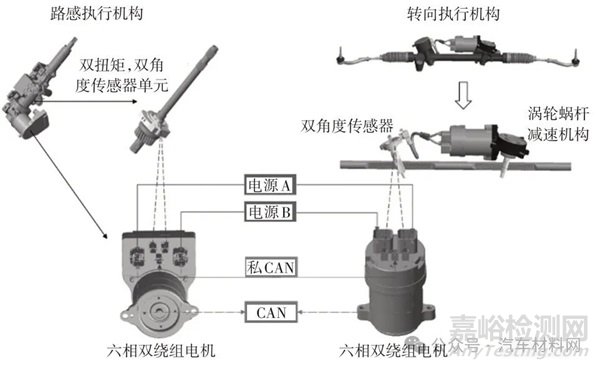

路感执行机构可采用集成双扭矩和双角度传感器的配置、一体式双微控制单元(Microcontroller Unit,MCU)控制器、六相双绕组电机。转向执行机构可采用双角度传感器、一体式双MCU 控制器、六相双绕组电机。此外,采用双电源供应,除了控制器局域网总线(Controller Area Network,CAN)通讯外,还建立了路感执行机构和转向执行机构间的私CAN通讯。软件冗余方面,可建立基于各状态观测器的容错控制策略。虽然仅采用单个六相双绕组电机,但这种设计确保了在传感器一路信号或任一ECU 发生故障时,仍能保持50%的动力输出,并且成本价格低,利于实现量产。

4、 结束语

线控转向系统属于自动驾驶的执行机构,其性能依赖于上游控制算法的准确性与及时性,并且需要电机及时准确地执行指令。控制算法的适应性、稳定性和可靠性是线控转向系统发挥其性能的关键。路感反馈和转向执行策略的制定对线控转向系统和整车动力学模型的准确度要求高,同时,车辆在行驶过程中受多种不确定性因素影响,如路面附着系数、驾驶员极端操作、风力、路面状况,虽然多种控制方法(如PID 控制、模糊控制,智能控制)能够提高车辆的操纵稳定性,但不能完全解决外界不确定性因素的干扰问题。为确保线控转向系统的安全可靠性制定的故障诊断和冗余容错控制方案,面临研发投入大,量产成本高的问题。因此,线控转向系统离量产落地尚需时日。

要实现自动驾驶汽车的行驶安全性和稳定性,不能仅依赖转向功能,还需线控油门、线控制动和线控悬架等功能共同发挥作用。目前,国内自动驾驶供应商的研究领域相对单一,具有全栈能力的机构较少,具备全栈能力和执行机构批产能力的厂商更为罕见。此外,底盘各系统制造商较为分散,整合匹配成本高,各系统的功能优化目标有所差异,迫使决策效果失配,各系统执行部件独立受控,导致整体协调控制失稳。

线控转向系统应作为线控底盘的一部分,通过整车底盘垂向控制、纵向控制、横向控制进行融合控制,提高各线控机构的协调作用,提升智能化水平。虽然线控底盘的研发和量产面临诸多挑战,但其仍是未来发展的科研方向。

来源:期刊《汽车文摘》作者:王国超, 高森祺 博世华域转向系统有限公司

来源:Internet