您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-13 15:23

引 言

为获得更加稳定、更高流速的风力资源,风力发电机一般都安装于山顶、海边、沙漠等风力资源丰富的地区;此类地区虽然风力资源丰富,环境却相对恶劣,不但紫外线强烈,还经常遭受沙尘、雨雪、冰冻的侵袭。而现有兆瓦级风电机组叶片大多采用玻璃纤维增强的环氧复合材料制造。环氧复合材料虽然具有比重小、比强度高、抗疲劳性、耐腐蚀、减振降噪等优点,却难以长期经受紫外线降解、雨雪沙尘磨蚀等破坏;因而现在大型风力发电装备都采用高性能叶片涂料涂覆,增强对恶劣环境的抵抗能力,以满足20 a 以上的设计使用寿命。涂层质量的好坏决定了叶片的使用寿命,除涂层使用的涂料性能优劣外,涂层的施工质量也有很大影响。

与喷涂施工相比,辊涂施工更加经济环保,VOC减少约25 g/m², 涂料用量减少15%左右,同时可改善施工环境,减少对涂装人员的身体伤害,而且可在辊筒后部连接加长杆,在施工时可长距离进行作业,减少了搭建脚手架的麻烦,因而风电叶片的涂装多数都采用辊涂施工。但如在生产过程中把握不好,辊涂施工易出现辊印、局部涂漆不匀、漆面粗糙等涂膜缺陷。本研究就影响叶片辊涂质量的因素进行初步分析,以提高风电叶片的辊涂质量。

1、 辊涂工具的种类

辊筒涂装,是利用辊筒蘸取涂料在工件表面滚动获得均匀涂膜的涂装方法。采用不同的辊筒会涂刷出不同的效果。按材质分常用的辊筒有羊毛辊筒、化纤辊筒、海绵辊筒等。按毛绒长度又分为长毛辊筒, 中毛辊筒和短毛辊筒。质量好的辊筒毛面平整,无缝隙,无起包,无压毛。辊筒的直径在4~6 cm, 辊筒直径由4 cm增大至6cm, 则蘸漆量增加50%以上;辊筒的长度有多种规格,叶片辊涂一般选择8~10英寸(20~25 cm)左右的辊筒。

图1 几种常见材质的辊筒

长毛辊筒毛长约20 mm, 吸漆量比短毛大,一次成膜厚,施工效率高,但施工后漆膜的纹理偏粗,形成大桔皮花纹,并且气泡产生较多;中毛辊筒毛长约10 mm, 吸漆量较多,施工效果介于短毛与长毛之间;短毛辊筒毛长约7 mm,吸漆量相对较少,节省涂料,滚刷纹路细,施工后漆膜更为平滑。

海绵辊筒比绒毛类辊筒有更强的吸漆能力,适合于要求湿膜较厚的场合,而且海绵辊筒不易滴落漆液。海绵辊筒有不同直径、不同密度的海绵包层可选,密度越高,则形成的漆膜纹路越绵密,漆膜越平整。

叶片涂料施工时常选择弹性好、不掉毛、表面平整的优质毛料辊筒,采用长毛或中毛滚筒上漆,用短毛滚筒收漆和流平。使用海绵辊时选择高密度聚氨酯海绵辊,可获得较好的涂装效果。

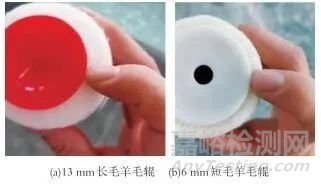

图2 两种不同绒毛长度的羊毛辊

2、辊涂方法

辊涂分上漆和收漆,上漆时将辊筒浸入漆料中, 可在料盘上滚动几次使吸料均匀。先在水平方向上 将蘸漆后的辊筒按W形或M形轻轻地在工件上滚动, 将涂料大致地分布在被涂工件表面;注意调整辊涂时的压力,初始时压力稍轻,以防涂料溢出滴落;随着辊筒上涂料的减少,逐渐加重压力,增加上漆量。收漆时待辊筒上的涂料基本用完,此时先不蘸漆,而将辊筒在垂直方向滚动,把厚薄不均的涂料赶平,直至涂布均匀为止。最后一道涂装时,辊子应按一定方向滚动,辊平后进行修饰,以免漆面出现杂乱辊印。

图3 辊涂示例

3、影响辊涂外观的因素

辊涂中常出现的涂膜缺陷有桔皮、缩孔、针孔等; 其中桔皮是最直观的体现,表现为桔皮花纹的立体感过强、颗粒粗大、甚至有露底的现象。影响辊涂外观的因素也有很多,如施工黏度、溶剂的挥发梯度和溶解性能、涂料的表面张力、湿膜厚度、涂料的流变性和环境温度等,其中涂料的流变性是重要的影响因素。

3.1 施工参数的影响

3.1.1施工黏度的影响

黏度影响涂料的流动与流平,是衡量涂料流动性的重要指标。辊涂所用涂料的黏度对涂膜的均匀性和涂膜厚度影响很大。首先黏度会影响漆膜厚度,辊涂时,高黏度涂料流动性差,不易流挂,上漆率更高,一次成膜厚度也更高;但施工黏度过高时,涂料更倾向于润湿辊筒,收漆时工件上的涂料易被辊筒粘走, 导致漆膜反而变薄;低黏度涂料则上漆率低,一次成膜厚度稍低,可通过增加辊涂压力,降低辊涂速度来提高漆膜厚度,但是可能会导致流挂的发生。

其次, 施工黏度影响漆膜流平,高黏度涂料由于流平性差, 施工后更易产生桔皮,严重时会出现明显辊印;低黏度涂料施工流平性好,外观效果更好,流挂趋势也更高。再有高黏度涂料施工后湿膜厚度高而流动性差, 湿膜中的气泡难以上升至湿膜表面,容易造成起泡和缩孔。要注意的是,当施工黏度过低时,湿膜中的消泡剂易聚集为大颗粒,往往导致漆膜产生缩孔。一般的叶片辊涂施工黏度控制在50~80 s。

3.1.2湿膜厚度的影响

在相同的黏度下,湿膜越厚,越易流平,这是因为漆膜的表干主要受到体系中溶剂的挥发影响,湿膜较薄时,其中的溶剂迅速挥发,导致体系黏度快速升高,从而失去流动性;而湿膜越厚,所含溶剂越多,同时也延长了涂层中溶剂的蒸发时间,因而更厚的湿膜有利于保持更长的流动时间;但是随着湿膜厚度的增加,涂层内部待挥发溶剂也在不断增加,特别是低挥发性溶剂在漆层内部聚集,有可能形成气泡、针孔等缺陷。根据GB/T 31817—2015《风力发电设施防护涂 装技术规范》的要求,叶片一道涂层的干膜厚度在 60~120 μm,对应湿膜厚度可能在90~180 μm。当设计干膜厚度>80 μm,湿膜厚度>120 μm 时,建议分两遍施工,第一遍表干后再进行第二遍施工,可减少气泡、针孔等缺陷的形成。

3.1.3辊涂工艺的影响

辊涂时每次施工区域的宽度大约在辊筒长度的4倍,并使辊筒宽度的1/3左右重叠,以免涂膜交合处形成明显辊痕。在上漆至辊筒上涂料剩下1/3左右时, 即可开始收漆,将上完的漆料展平,同时对出现的流挂、露底等缺陷处进行处理;收漆与上漆之间时间间隔不宜过长,否则湿膜黏度升高,桔纹难以流平。辊涂时也不要在一处来回反复辊涂,以免带入较多气泡。一般可以两至三人一组,一人负责上漆,一人负责收漆,可以再安排一人负责精细找平。

3.1.4温度的影响

施工时应严格控制施工环境温度,因为环境温度直接影响溶剂挥发速度,从而对流平及流挂产生重要影响。环境温度过高时,溶剂挥发加快,湿膜黏度短时间内显著上升,涂膜表干时间缩短,流平性变差而产生桔皮;环境温度过低时,涂膜干燥速度减慢,表干时间延长,湿膜流平时间过长,此时发生流坠或流挂的趋势加重。一般适宜的施工环境温度在20~25 ℃, 当环境温度<20℃时,就要减少涂料及稀释剂中慢干溶剂的用量,避免流挂现象的发生。

3 . 2涂料配方影响

3.2.1涂料体系流变性的影响

辊涂施工对涂料的流变性能要求较高,体系的流变应该介于空气喷涂与高压无气喷涂之间。与空气喷涂相比,辊涂一道的厚度远高于空气喷涂,因而辊涂涂料需要具有比空气喷涂更高的流变性;与高压无气喷涂相比,一次成膜厚度接近,但与高压无气喷涂的高速剪切速率不同,辊涂施工是以低速剪切为主,要求涂料更适应纯剪切和简单剪切的流动。涂料的流变性越强,表现出体系的黏度恢复越快,体系结构恢复时间越短,流平性越差。相同施工黏度下,随着体系流变性的增强,漆膜呈现图4的表面状态。

图4 不同流变性涂料的辊涂外观

3.2.2溶剂挥发速率的影响

溶剂的挥发速率首先会影响体系黏度,通过控制体系的溶剂挥发速率,可调节湿膜的表干与流平;添加一定量的高沸点溶剂,有助于保持湿膜的低黏度状态,延长湿膜开放时间,获得适宜的流平性。其次,通过调节溶剂的挥发速率,使湿膜中高溶解力的真溶剂 始终保持一定的比例,可避免干燥后期湿膜中低溶解力的稀释剂过多,黏度发生突变性的升高,而是处于平衡增长的状态。这些都可降低漆膜起泡的趋势,同时有利于收漆操作,有更长时间对流挂、露底等缺陷进行处理。

3.2.3消泡剂影响

辊涂时,辊筒上的涂料随着辊筒的旋转涂覆至工件上,涂料中的气泡以及辊筒旋转夹带的空气会进入湿膜中,这些气泡若未在湿膜表干前,上升至湿膜表面并破泡,则形成气泡或针孔等涂膜缺陷7。辊涂型 涂料与空气喷涂型涂料相比,施工黏度和体系流变性都更高,其湿膜内的气泡不易向表面迁移扩散,因而消泡更加困难, 一般需要添加强硅类的脱泡、消泡助剂。而为获得较好的消泡效果,消泡剂的表面张力一般低于涂料的表面张力,因而在制漆时消泡剂需要经过充分的分散,否则辊涂时易产生缩孔;此外消泡剂过量使用也会导致缩孔产生。

4、结语

采用辊涂工艺可以节约涂料,减少排放,且施工中无明显漆雾飞溅,已成为风力发电机叶片涂装的首选工艺。但辊涂漆膜外观不及喷涂漆膜平整均匀。 辊涂时通过选择合适的工具,控制好施工工艺参数,制得平整均匀的涂膜,有利于提高风力发电机叶片的使用寿命。

来源:涂层与防护