您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-19 14:50

GH907合金是一种Fe-Co-Ni为基的低膨胀高温合金,用Nb、Ti、Si 和微量B综合强化,在650℃以下有高的强度、低的膨胀系数、良好的热疲劳性能和几乎恒定的弹性模量。低膨胀高温合金是依靠“因瓦效应”和“时效强化”发展起来的新型结构材料,利用其膨胀系数低的特点,可以实现航空发动机的间隙控制,尤其适合于制造各类航空发动机用的环形件。由于先进航空发动机发展的需要,我国对低膨胀高温合金开始了相关研究。

某航空发动机用GH907合金环形锻件设计尺寸为Φ345mm×Φ245mm×100mm,内径较小,比较适合自由锻成形。自由锻成形设备简单,易于操作,但存在变形不均匀的问题,容易导致锻件组织不均。该锻件进行超声波探伤时,发现部分锻件的底波降低大于6dB,影响到对锻件内部缺陷的判定。对锻件解剖分析发现,该锻件探伤超标是组织不均匀引起的。为了提高零件的使用安全,有必要研究改进环形锻件工艺,以改善锻件的组织均匀性。本文采用超声波检测和组织分析的手段,研究底波降低与锻件组织的关系;从锻造工艺过程和原材料组织等方面, 研究锻件组织不均匀的原因;针对性地对锻造工艺进行完善,将实验结果进行对比,验证改进工艺的可行性和合理性。

1、 试验方法

为了避免因化学成分不同带来的实验结果的偏差,实验采用同一个钢锭生产的GH907合金锻制棒材, 分析成分(质量分数,%) 为:0.28C、0.29Si、38.3Ni、14.5Co、5.08Nb、1.68Ti、0.050Cr、0.05Al、0.65Mn 、0.005B、0.003、0.0015S、余量Fe。钢锭由真空感应+电渣重熔而成,经均匀化处理后,锻成Φ170mm和Φ155mm棒材。分析棒材的组织,研究其对锻件组织性能的影响。实验采用的工艺为“镦粗+冲孔+扩孔”,锻造设备选用3t自由锻锤,加热设备均采用电炉。实验方案如下。

现行工艺:下料尺寸Φ170mm×255mm,镦粗加热温度1090℃,一火镦粗至100mm;冲孔加热温度1030℃,冲孔直径Φ140mm;扩孔加热温度1050℃,一火扩至设计尺寸。

改进工艺:下料尺寸Φ155mm×290 mm,镦粗加热温度1050℃,一火镦粗至100mm,软包套;利用镦粗余热,镦粗后直接冲孔,直径冲孔准110mm;扩孔加热温度1030℃,一火扩至设计尺寸,软包套。

将环形锻件按标准热处理制度“980℃保温1h,空冷+775℃保温12h,以55℃/h 炉冷至620℃保温8h,空冷”进行固溶和时效处理后,加工成标准试样, 测试室温拉伸性能、540℃拉伸性能和540℃/825MPa 持久性能。用水浸法进行超声波探伤,检测锻件组织的均匀性,确定不同底波降低值对应的晶粒度和级别差异,分析锻件组织不均的原因。采用金相显微镜和扫描电镜观察锻件的组织,分析现行工艺和改进工艺对合金力学性能的影响。对比两种工艺锻件的组织性能,验证改进工艺的合理性和可行性。

2、 试验结果与分析

2.1 原材料棒材组织

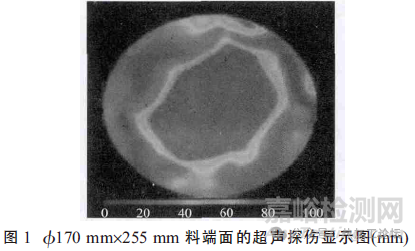

图1为Φ170mm×255mm料段端面的探伤结果,中心深色区域表示超声回波值最大区域,外周区域表示超声回波值最小区域, 两者之间的差值超过6dB,说明原材料心部和边缘处晶粒组织存在较大的级差。图2为实验用GH907合金棒材的晶粒组织。可以看出,原始棒材心部组织较细,边缘组织较粗,1/2半径处存在比较明显的混晶组织。

2.2 现行工艺锻件的组织

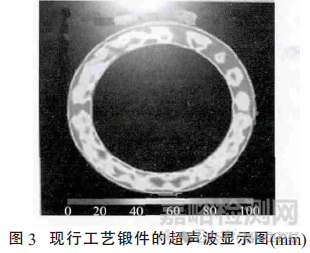

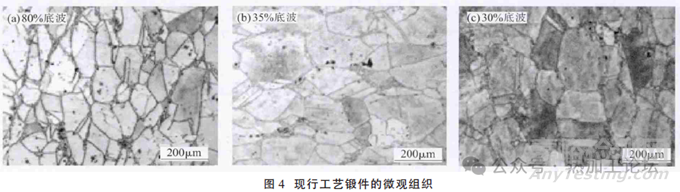

图3为现行工艺锻件超声波探伤的结果。锻件不同部位底波降低不同,表明锻件组织不均匀。按超声波探伤确定的位置,在80%底波、35%底波和30%底波处,从径轴向切取低倍试片,分析低倍组织;每片试片取上、中、下三处,分析横截面的晶粒组织。锻件的低倍组织未见冶金缺陷。图4为锻件的高倍组织。在80%底波( 图4(a)) 处组织均匀,晶粒度在ASTM4-5级左右;在35%底波(图4(b))和30%底波(图4(c))处,组织不均匀,存在明显的混晶现象。可见组织不均和局部粗大晶粒是锻件探伤出现异常的主要原因。

2.3 现行工艺锻件组织不均的原因分析

原材料的影响。原材料的组织具有一定的遗传性,棒材中的粗大组织如果不能在锻造过程中被充分破碎,会遗留在锻件中,并在后续的加热过程中进一步长大,最终引起锻件的组织局部粗大。

加热温度和次数的影响。文献综合国内低膨胀高温合金的研究进展,确定了GH907合金环形锻件的制造工艺参数:环坯锻造的加热温度(1040±10)℃, 开锻温度不低于1020℃,终锻温度不低于850℃。而现行工艺中的加热温度采用了1090℃,温度偏高;现行工艺中,冲孔单独安排一次加热,实际上如果采用适当的保温措施,镦粗后可以利用余热直接进行冲孔。加热温度越高,加热火次越多,锻件的晶粒越容易长大。

终锻温度的影响。自由锻是一个累积变形的过程,锤击次数多,持续时间长,现行工艺的锻造过程中没有采用保温措施,当受环境因素影响比较大时,锻件温降较大,不能保证终锻温度的要求时,也会出现组织不均匀。

锻件尺寸的影响。该锻件内孔尺寸偏小而壁厚较大,结构特点导致了锻件的径向变形量偏小,扩孔变形不充分,如果控制不当变形程度落入临界变形区,容易造成晶粒粗大。

2.4 工艺改进

下料尺寸。现行工艺中采用Φ170mm×255mm料段,高径比不足1.5,虽然保证镦粗过程中不出现双鼓,但高径比偏小,也导致变形量偏小。另一方面,钢锭由快锻机锻造而成,如果棒材直径较大,说明由钢锭到棒材的总变形量较小,可能导致棒材的晶粒组织比较粗大。在保证不出现双鼓形的情况下宜采用小规格棒料,以增加锻造变形量,提高锻件的组织均匀性。改进工艺中将下料尺寸改为Φ155mm×290mm。

加热温度。适当降低加热温度,将镦粗加热温度由1090℃降低到1050℃,将扩孔加热温度由1050℃降低到1030℃。

终锻温度。改进工艺采用软包套技术,即采用硅酸铝保温毡包覆荒坯,减缓锻件温度降低速度,保证终锻温度在900℃以上为宜,以避免粗大晶粒的产生。

加热火次。在采用软包套的保温措施后,利用镦粗后的余热,将冲孔安排在镦粗后直接进行,减少一次加热。

变形量。现行工艺中料段高255mm,一火镦粗至100mm,变形量约61%;改进工艺采用290mm,一火镦粗至100mm,变形量约65%;改进料段尺寸后,镦粗的变形量略有提高。现行工艺中冲孔直径准140mm,改进工艺直径冲孔采用准110mm;一火扩至设计尺寸,扩孔变形量由原来的25%提高到35%左右。

2.5 改进工艺的实验验证

图5(a)为超声波探伤显示图。由图可见,锻件不同部位的底波降低基本一致, 表明锻件组织较为均匀。图5(b)为改进工艺锻件的组织。由图可见晶粒尺寸大小均匀,未见明显的粗大晶粒,进一步说明改进工艺可以明显改善锻件的组织。

表1为锻件的力学性能,两种工艺相比而言,无论是室温拉伸还是540℃拉伸, 改进工艺锻件的强度和塑性均有一定提高, 硬度相当。两种工艺的540℃/825MPa持久寿命分别达到169h和180h,均超过了标准要求, 缺口试样持久寿命大于光滑试样寿命,无缺口敏感性。

综上所述,改进工艺采用软包套技术,保证了终锻温度,避免了粗大晶粒的产生。采用Φ155mm规格棒料成形,使得棒材组织均匀有一定改善,并在一定程度上增加了镦粗的变形量,得到的锻件组织均匀性得到明显改善,抗拉强度和塑性指标有一定提高,表明改进工艺是可行的。

3、 结论

(1) GH907合金环形锻件超声波探伤超标是组织不均匀造成的,加热温度偏高、终锻变形量偏小、终锻温度偏低是导致锻件组织不均匀的主要原因,原材料的混晶组织会加剧锻件的组织不均。

(2) 将镦粗加热温度降到1050℃,终锻变形量提高到35%左右,并采用软包套技术以保证终锻温度,锻件的组织均匀性得到明显改善,力学性能有一定提高。

来源:PLA 驻沈阳黎明发动机制造