您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-20 08:56

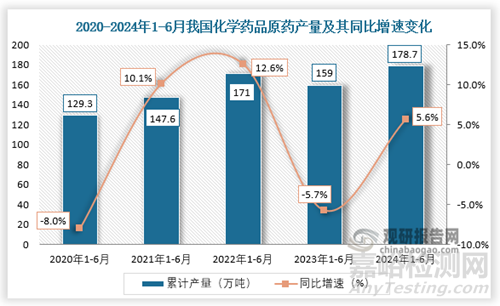

中国作为全球医药生产的重要基地,其医药制造业的市场规模持续扩大。根据最新数据,近五年来,我国化学药品原药的产量在1-6月期间呈现稳步增长的趋势。截至2024年6月,我国化学药品原药的累计产量已达到约178.7万吨,与去年同期相比增长了约5.6%。

在制药行业,晶体形态的药物占据了绝大多数,超过85%的药物生产过程涉及到结晶操作。对于原料药(API)的生产而言,结晶不仅是一个关键步骤,更是决定原料药最终纯度、粒度和晶型的核心环节。因此,在药物开发过程中,优化结晶工艺方法对于确保药品质量和疗效具有至关重要的作用。

数据来源:国家统计局、观研天下整理

结晶工艺对药物晶型的影响

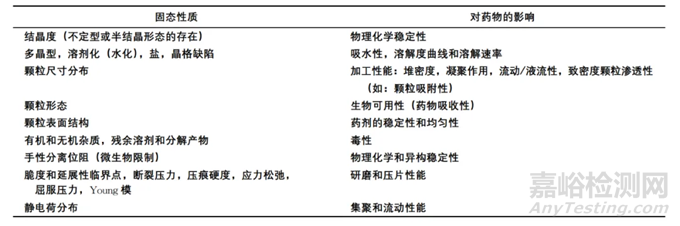

药物的结晶过程是指其从溶液、蒸汽或熔融状态转变为固态晶体的过程。在这一过程中,药物分子在晶格中的排列方式会因溶剂和结晶工艺的不同而有所差异,从而形成多种不同的晶体结构。这些结构上的差异会导致药物在溶解性、熔点和稳定性等物理化学特性上表现显著不同。结晶质量的评估通常基于纯度、晶型、晶体习性、粒度分布和溶解速率等多个指标。通过精确控制结晶技术,可以优化药物晶体的形态,进而提升其药效和生物活性。

结晶工艺在原料药(API)的杂质控制和晶型选择中发挥着关键作用,通常涉及通过结晶实现固体的分离和纯化。不同的结晶方法可能导致最终产品呈现不同的晶型或混合晶型。即便目标晶型相同,不同的重结晶工艺也可能在晶体的形态和粒度分布上产生显著差异。在商业化药物晶体API的结晶工艺开发和放大过程中,如何保持与原研药一致的晶体质量是一个技术挑战。例如,对于无菌抗生素原料药晶体,国内能够达到与原研药相同质量水平的产品并不多,这主要是由于结晶工艺差异导致的晶体理化性质差异,进而影响了产品质量。

此外,结晶过程还能有效调控产品的晶型、晶体习性、溶剂残留和吸湿性等特性,这些特性对后续的过滤、干燥、粉碎和储存运输等步骤都有重要影响。

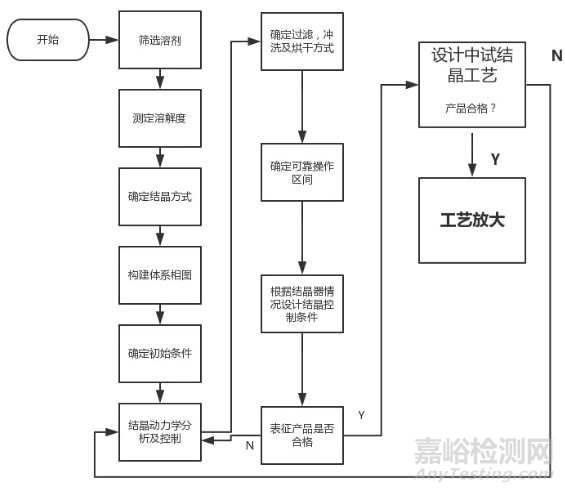

结晶工艺开发流程

■ 第一步:确定产品目标品质

■ 第二步:科学分析结晶体系

■ 第三步:设计工艺框架

■ 第四步:确定安全操作范围

■ 第五步:在安全操作范围内工艺细节

下图是结晶工艺流程示意图

一般通过浓度/悬浮密度、过饱和度、体系混合效果、晶种、二次过程控制、终点条件等方面进行工艺设计。

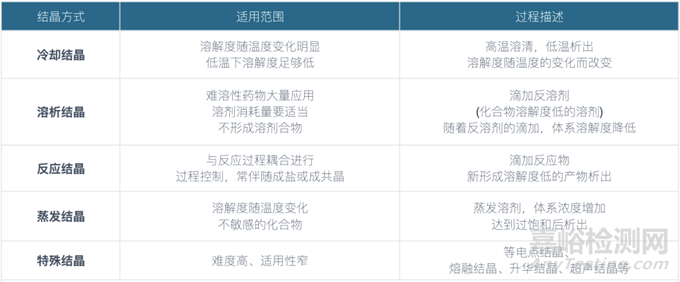

结晶方式比较

原料药、中间体结晶工艺开发过程中常见的问题

在原料药和中间体的结晶工艺开发过程中,可能会遇到一系列挑战,这些问题需要通过精细的工艺设计和优化来克服:

1、 溶剂残留问题:如果结晶条件选择不当或混合溶剂比例不适宜,可能会导致溶剂被包裹或形成溶剂化物,这使得即使经过充分干燥,残留溶剂也可能无法完全去除。

2、杂质分离难题:选择合适的重结晶溶剂和结晶工艺对于杂质的去除至关重要。不当的选择可能导致杂质与产品一同析出,增加了后续纯化步骤的难度。

3、过滤效率问题:结晶过程如果过快,可能会产生过细的物料,这会导致过滤困难。同时,如果产品中杂质含量较高,可能会增加产品的粘度,进一步影响过滤效率。

4、产品质量波动:在生产过程中,可能会遇到重结晶后产品质量不达标的情况,这可能需要多次重结晶才能满足质量要求,这不仅降低了生产效率,也增加了成本。

5、结晶过程的稳定性:即使在相同的结晶条件下,也可能得到质量不一的产品,这表明结晶过程的稳定性对于产品质量至关重要。因此,需要对结晶过程中的各种影响因素进行细致的控制。

6、新兴技术的应用:对新兴技术的理解和应用不足可能会限制结晶工艺的进一步发展。因此,加强对新兴技术的学习和应用,对于提高结晶工艺的效率和产品质量具有重要意义。

结晶工艺优化

随着药物分子结构的日益复杂化,以及杂质分布的多样性,结晶工艺的开发变得尤为重要。它不仅有助于在工艺放大至生产规模时实现特定目标,如确保获得单一目标晶型、高纯度产品、适宜制剂的颗粒形态,还能简化操作流程并降低成本。

在明确结晶工艺的目标后,可以根据不同的目标选择合适的研究方法进行优化。常见的优化途径包括:

1、 晶体结构和形态的调控:晶体的结构和形态不仅影响药物的功效,也是实现晶体纯度控制的关键。通常通过调节操作条件,如控制结晶过程中的过饱和度、反应强度和结晶温度,以及使用溶剂添加剂和溶质添加剂来实现。晶体尺寸和分布的控制:这涉及到连续结晶或间歇操作结晶的选择。在连续结晶过程中,通过控制过饱和度、搅拌强度、细晶排除和分级排料等手段来控制粒度和粒度分布。而在间歇操作中,主要通过确定最佳操作时间表、控制晶种添加和过饱和度控制曲线等方法来实现。

2、纯度控制:晶体本身的纯度通常很高,杂质主要来源于晶体包裹和表面粘附的母液。增大颗粒粒径、减少颗粒分布宽度有助于解决小晶体和宽分布导致的固液分离不完全问题;控制晶体形状和晶习可以解决不规则晶体形状造成的分离难题;控制过饱和度和晶体生长速度可以减少母液在晶体内部的包裹;控制成核速率可以改变晶体的聚并,减少包晶现象。

3、过程工业化技术:通常通过放大实验方法和计算流体学来实现。

4、工艺参数的优化:在结晶生产过程中,对工艺参数进行细致的优化是提高产品质量和生产效率的关键。

5、生产设备的优化:选择合适的生产设备并对其进行优化,以适应特定的结晶工艺需求,是实现高效生产的重要环节。

通过这些优化措施,可以确保结晶工艺在药物制造中的高效和稳定运行,从而生产出高质量的药物产品。

结晶产品的表征

为了全面评估所获得的结晶产品,我们采用了多种先进的分析仪器和设备,包括X射线粉末衍射仪、差示扫描量热仪(DSC)、拉曼显微光谱仪、扫描电子显微镜(SEM)、水分子吸附仪和光学显微镜等。

1、X射线粉末衍射仪:用于确定晶体结构,通过分析X射线与晶体相互作用产生的衍射图谱,可以识别晶体的晶格参数和对称性。

2、差示扫描量热仪:通过测量样品与参考物之间的热量差,可以研究样品的热性质,如熔点、比热容和相变温度。

3、 拉曼显微光谱仪:利用拉曼散射效应,可以对分子振动模式进行分析,从而获得分子结构信息。拉曼光谱在结晶过程中可以同时在线监测溶液浓度和固体结构的变化。

4、 扫描电子显微镜:通过高能电子束与样品相互作用产生的信号,可以获得样品表面的高分辨率图像,用于观察晶体的形态和尺寸。

5、 水分子吸附仪:用于测量材料对水分子的吸附能力,这对于评估结晶产品的物理化学性质,如吸湿性和稳定性,非常重要。

6、 光学显微镜:通过放大样品图像,可以直观地观察晶体的形态和结构。

在结晶过程中,拉曼光谱是一种强大的工具,它能够实现溶液浓度和固体结构形式的同时在线观测。由于水分子的拉曼散射强度相对较弱,拉曼光谱可以与红外光谱互补,用于水溶液中浓度的在线测量。然而,固体粒子和溶液之间的相互干扰可能会影响测量结果,因此需要开发合适的模型来分离这种干扰,以确保数据的准确性。

通过这些表征技术,我们可以全面了解结晶产品的性质,从而优化生产工艺,提高产品质量。

结语

在药物结晶工艺的优化过程中,确保科学地分析结晶体系并界定安全操作范围是实现工艺稳定放大的关键前提。工艺的精细调控对于晶体药物的纯度、形态、粒径等关键质量属性具有决定性影响,同时也直接关系到药物的晶型多样性。这些因素综合作用于药物的安全性、疗效及生物利用度。

来源:Internet