您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-23 15:52

钼及钼合金具有熔点高、导电和导热性好、耐腐蚀、热膨胀系数小、抗热震性好等优点,广泛应用于电子、机械、冶金、核电、航空航天等领域。钼粉是生产钼制品的原材料,其质量是钼及钼合金优越性能的保证。钼粉除了要满足主成分纯度和杂质含量低的要求外,还应满足相关物理性能的要求。钼粉的颗粒尺寸、微观形貌、粒度分布、比表面积等因素对钼制品的组织性能有重要影响。

粒度是钼粉的重要物理性能之一。一般来说,钼粉的粒度越小,钼粉的表面积越大、反应活性就越高,钼粉的粒度和粒度分布会直接影响钼粉的质量和应用效果。比表面积是指单位质量的物料所具有的总面积,单位是m2/g。比表面积是评价钼粉物理性能的重要参数之一。比表面积与钼粉颗粒的大小和形貌有关。通常情况下,比表面积越大,钼粉在反应中的活性就越高,性能越优异。因此,在生产过程中要控制钼粉的比表面积,以确保其质量。

行业技术人员对钼粉的物理性能进行了较多研究。行亚宁等研究了钼粉粒度分布、费氏粒度、松装密度、振实密度和粉末形貌等因素对钼压坯挠曲强度的影响,发现钼压坯挠曲强度主要取决于钼粉颗粒团聚状况和粒度分布,钼粉中的团聚体越少,粒度分布越接近标准正态分布,其挠曲强度越大。陈艳芳等使用不同物理性能的钼粉制备出纯钼板,发现采用团聚程度低、分散性好、粒度相对均匀的钼粉制备的纯钼板的组织均匀致密,具有更高的硬度和更好的拉伸性能, 因此可以通过加工改善钼粉的物理性能。张常乐等和武洲等分别研究了机械化处理和气流磨处理对钼粉物理性能的影响,处理后钼粉的费氏粒度、松装密度、振实粒度和粒度分布情况等均得到了改善。钼粉的物理性能影响着钼制品的组织性能,尤其是钼粉粒度和比表面积。目前,对于钼粉粒度和比表面积的关系研究较少。研究人员研究了钼粉粒度与比表面积之间的关系,探讨了钼粉的费氏粒度、粒度分布和微观颗粒尺寸与比表面积的关系规律,结果可为钼粉的生产检测提供指导性帮助。

1、 试验方法

选取9组费氏粒度由小到大的钼粉进行试验,试样编号和对应的费氏粒度如表1所示。

利用平均粒度测定仪测定钼粉的费氏粒度,使用比表面积孔径分析仪,利用氮气吸附法测定钼粉的比表面积。使用扫描电镜(SEM)观察钼粉的微观形貌,并随机选取5个位置,每个位置至少统计15颗钼粉的尺寸,计算出钼粉的平均尺寸,作为钼粉的微观颗粒尺寸。利用激光衍射粒度分析仪测定钼粉的粒度分布,为了降低钼粉团聚对粒度分布测试结果的影响,使用乙二醇作为分散剂,对钼粉进行超声分散,分散后进行粒度分布测试。

2、 理论计算

假设钼粉均为无团聚的等粒径且致密球颗粒,比表面积(B)与钼粉颗粒粒度d的关系如式(1)所示。

由式(1)可知:钼粉比表面积和粒度成反比例函数关系,钼粉粒度越大,比表面积越小。

3、 试验结果

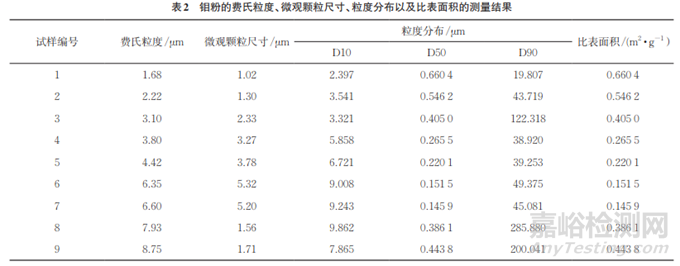

钼粉的费氏粒度、微观颗粒尺寸、粒度分布以及比表面积的测量结果如表2所示。由于钼粉中存在团聚体,在进行粒度分布测试时,团聚体会影响测量结果,无法反映试样的真实粒度,因此试样的粒度分布结果高于费氏粒度,但粒度分布结果中D10(累计粒度分布百分数为10% 时对应的粒径),D50(累计粒度分布百分数为50% 时对应的粒径),D90(累计粒度分布百分数为90%时对应的粒径)基本随费氏粒度的增大而增大。费氏粒度和微观颗粒尺寸都属于钼粉平均粒度的表征方法,利用SEM测量的微观颗粒尺寸最接近钼粉的实际平均粒度,其统计结果略低于费氏粒度结果,试样8,9的团聚程度较严重,造成费氏粒度结果异常偏大。

3.1 微观形貌

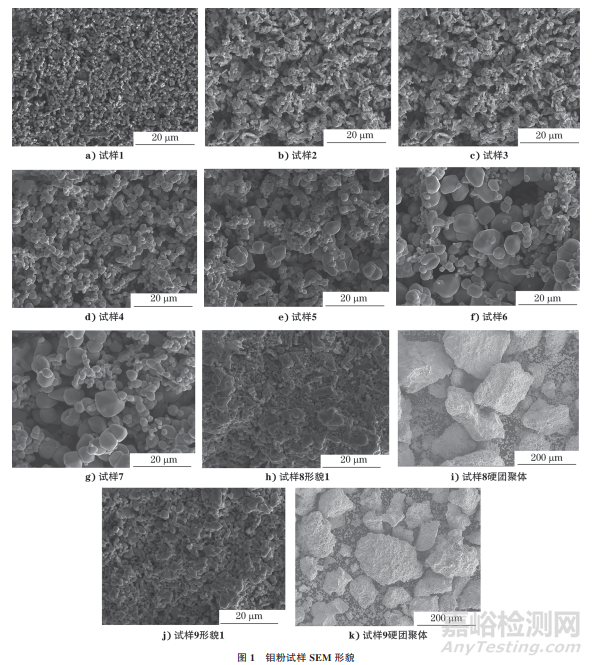

图1为钼粉试样的SEM形貌。由图1可知:试样1钼粉颗粒形状呈球形,颗粒尺寸比较均匀,但存在一些团聚;试样2,3钼粉颗粒形貌呈珊瑚状,且存在部分较大的团聚颗粒;试样4~7钼粉颗粒形貌呈球状,无明显的团聚现象;试样8,9钼粉团聚程度严重,小钼粉颗粒已经结合形成尺寸为50~250μm的硬团聚体。

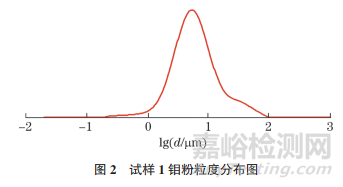

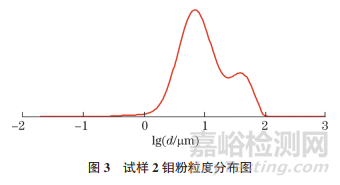

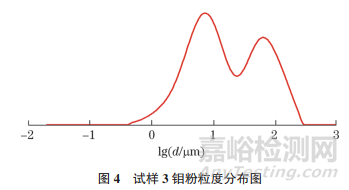

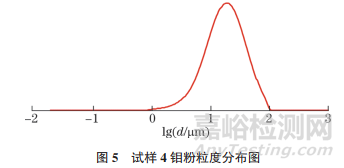

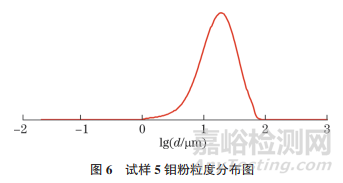

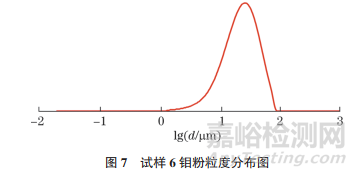

3.2 粒度分布

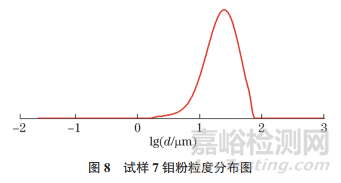

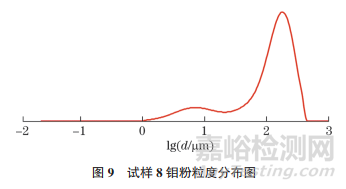

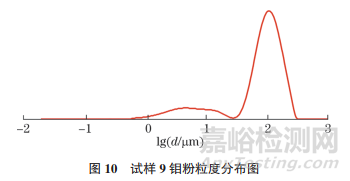

试样1~9钼粉粒度分布如图2~10所示。由图2~10可知:试样4~7钼粉试样的粒度分布图为单峰,且粒度分布基本符合正态分布;试样1钼粉试样中存在部分团聚现象,因此粒度分布图中有拖尾趋势;试样2,3钼粉颗粒形貌呈珊瑚状,且存在较严重的团聚,因此粒度分布图为双峰;试样8,9钼粉颗粒结块十分严重,因此粒度分布图中出现了更严重的双峰,分布曲线表现为小粒度和大粒度两级分化。说明钼粉的团聚程度越严重,粒度分布图中的双峰现象越明显,团聚程度小的钼粉粒度分布图表现为正态分布的单峰。

3.3 数据分析

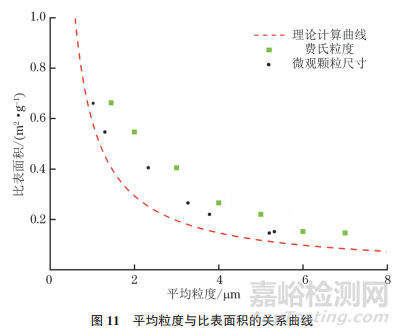

根据式(1)的计算结果绘制钼粉比表面积B和粒径d的理论计算曲线。试样8,9的团聚结块严重,影响比表面积的测定,因此在数据分析时不采用试样8,9 的测量结果。将试样1~7的费氏粒度、微观颗粒尺寸和比表面积代入理论计算曲线,结果如图11所示。由图11可知:钼粉颗粒的形貌不同,且粒度不均匀,因此试样的费氏粒度和微观颗粒尺寸与实际比表面积结果不完全符合理论计算曲线,但总体规律大致符合理论计算的趋势;钼粉的微观颗粒尺寸与实测的比表面积的关系更接近理论计算曲线,当钼粉的颗粒形貌为球形时,颗粒尺寸越均匀、团聚程度越低,实测的比表面积结果越接近理论计算的结果。

4、 结论

(1)钼粉的平均粒度与比表面积成反比例函数关系,费氏粒度和微观颗粒尺寸与实际比表面积的关系大致符合理论计算的趋势。

(2)钼粉的团聚程度和异常形貌会影响费氏粒度、粒度分布的测量结果。

(3)微观颗粒尺寸与实测比表面积的关系比费氏粒度与实测比表面积的关系更接近理论计算曲线。

(4)钼粉粒度分布图越接近正态分布的单峰,其粒度和比表面积关系越符合理论计算规律。

(5)当钼粉颗粒形貌为球形时,颗粒尺寸越均匀、团聚程度越低,实测的比表面积结果越接近理论计算的结果。

作者:王波,左烨盖,行亚宁

单位:金堆城钼业股份有限公司 金属分公司

来源:《理化检验-物理分册》2024年第7期

来源:理化检验物理分册