您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-25 15:03

集成电路失效分析是一门新兴发展中的学科,它是借助各种测试分析技术和分析程序确认集成电路的失效现象,分辨其失效模式和失效机理,确认最终的失效原因,反馈给设计、制造和使用,共同研究和实施纠正措施,防止失效的重复出现,提高产品的可靠性。

一、失效分析流程

集成电路失效分析通常按以下步骤进行:

1、失效背景调查:产品失效现象?失效环境?失效阶段(设计调试、中试、早期失效、中期失效等等)?失效比例?失效历史数据?

2、非破坏分析:X射线透视检查、超声扫描检查、电性能测试、形貌检查、局部成分分析等。

3、破坏性分析:开盖检查、剖面分析、探针测试、聚焦离子束分析、热性能测试、体成分测试、机械性能测试等。

4、使用条件分析:结构分析、力学分析、热学分析、环境条件、约束条件等综合分析。

5、模拟验证实验:根据分析所得失效机理设计模拟实验,对失效机理进行验证。

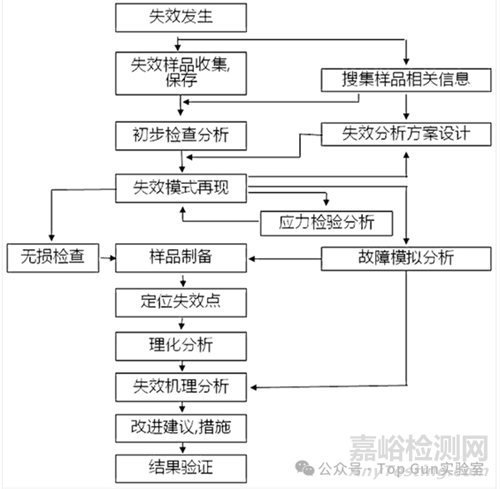

集成电路典型失效分析流程如下图所示:

二、集成电路常见的失效分析方法简介

1、外观检查:失效元器件的外观检查十分重要,它可以为后续的分析提供重要信息。通常采用放大倍数在4~80倍的立体显微镜,有时也可采用放大倍数在50~1000倍的金相显微镜来观察失效元器件。

2、IV测量:利用SMU(Source measurement unit)供应电压或电流,验证与量测半导体组件特性(Diode I-V Curve、MOSFET特性曲线等),确认故障现象是否和整机故障现象吻合。

3、超声波扫描显微镜:原理根据超声波于不同密度材料之反射速率及能量不同的特性,来进行分析。利用纯水当介质传递超声波信号,当信号遇到不同材料的接口时,会部分反射、部分穿透,机台就会接收这些信号组成影像。超声波可用来检测芯片组件内部不同位置的脱层(Delaminaiton)、裂缝(Crack)、气洞及粘着状况,多用于检察芯片封胶内的缺陷。

4、X射线检查:

X-ray对物品的穿透力很强,物品内部结构中密度较高的地方 X-ray穿透较少,因此接收器获得较少的能量从而成像;X-ray(2D X-ray)检测,是当前非破坏检测产品内部缺陷分析有效率且快速的方法,X-ray可检测待测物内部结构及是否有缺陷、空洞(Void)、Crack等异常。

3D X-Ray 显微镜 (High Resolution 3D X-Ray Microscope) 是以非破坏性 X 射线透视的技术,再搭配光学物镜提高放大倍率进行实验检测,其实验过程是将待测物体固定后进行360°旋转,在这过程中收集各个不同角度的 2D 穿透影像,之后利用计算机运算重构出待测物体之实体影像。3D X-ray检测,可针对待测物体进行断层分析,将内部结构逐一切割及显现各层不同深度,使微小缺陷能更清晰地显现出来,进而达到判别缺陷的目的。

5、芯片开盖:芯片失效分析时需分析内部的芯片、打线、组件时,因封装胶体阻挡观察,利用laser蚀刻及湿式蚀刻两种搭配使用,开盖(Decap)、去胶(去除封胶,Compound Removal),使封装体内包覆的对象裸露出来,以便后续相关实验处理、观察。

6、芯片去层:以干、湿蚀刻及研磨(Polishing)等方法去除各Metal层做逆向分析,用光学显微镜(50x~1500x)或电子显微镜拍摄(更大倍率),检视是否有Metal Leakage或Burn Out、Metal Short等异常,且可利用电子显微镜做VC对照参考,判断二次电子产生的亮暗异常。

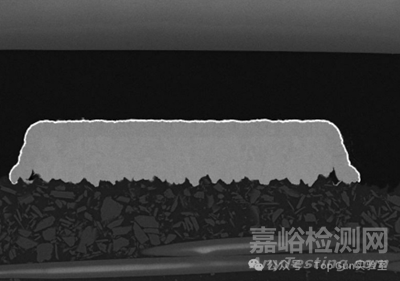

7、剖面研磨:

1)剖面/晶备研磨是快速的样品制备方式之一,即利用砂纸或钻石砂纸,搭配研磨头作局部研磨(Polishing),研磨(Polishing)基本流程:

•切割:利用切割机裁将样品裁切成适当尺寸

•冷埋:利用混合胶填满样品隙缝,增强样品之结构强度,避免受研磨应力而造样品毁损

•研磨:样品以不同粗细之砂纸 (或钻石砂纸),进行研磨

•抛光:于绒布转盘上加入适当的抛光液,进行抛光以消除研磨所残留的细微刮痕

2)离子束剖面研磨、离子束截面研磨(Cross Section Polisher, 简称CP),是利用离子束切割方式,去切削出样品的剖面,不同于一般样品剖面研磨,离子束切削的方式可避免因研磨过程所产生的应力影响。任何材料都可以以离子束剖面研磨(CP)进行约1mm大范围剖面的制备,由于不受应力影响,因此更适用于样品表面之材料特性的分析(例如EDS、AES、EBSD等表面分析),有效样品处理范围约可达500μm。

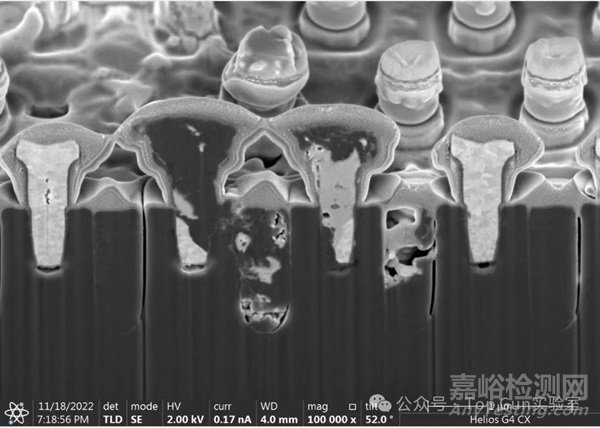

3)Dual Beam FIB(双束聚焦离子束)机台能在使用离子束切割样品的同时,用电子束对样品断面(剖面)进行观察,亦可进行EDX的成份分析。具备超高分辨率的离子束及电子束的Dual Beam FIB,能针对样品中的微细结构进行奈米尺度的定位及观察。

8、扫描电子显微镜(SEM):主要是利用微小聚焦的电子束(Electron Beam)进行样品表面扫描。此电子束(Electron Beam)与样品间的交互作用会激发出各种信号,如: 二次电子、背向散射电子及特性X光等,SEM主要就是收集二次电子的信号来成像。SEM景深大、分辨率高,放大倍率可达到数十万倍以上,可用来观察样品表面及剖面微结构。如在设备上加装能量分散X光谱仪(Energy Dispersive Spectrometer, 简称EDS)时,可对样品表面同时进行微区之材料分析,包括定性、半定量之成分分析以及特定区域之Point、Line Scan、Mapping分析。

9、热点定位(后续展开分析热点定位设备选用原则)

1)砷化镓铟微光显微镜 (InGaAs)

砷化镓铟微光显微镜(InGaAs)与微光显微镜(EMMI)其侦测原理相同,都是用来侦测故障点定位,寻找亮点、热点(Hot Spot)的工具,其原理都是侦测电子-电洞结合与热载子所激发出的光子。差别在于InGaAs可侦测的波长较长,范围约在900nm到1600nm之间,等同于红外线的波长区 (EMMI则是在350nm-1100nm)。

2)激光束电阻异常侦测 (OBIRCH)

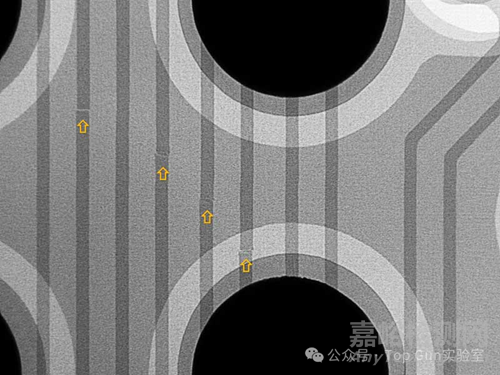

激光束电阻异常侦测(Optical Beam Induced Resistance Change,以下简称OBIRCH),以雷射光在芯片表面(正面或背面) 进行扫描,在芯片功能测试期间,OBIRCH 利用laser扫瞄芯片内部连接位置,并产生温度梯度,藉此产生阻值变化,并经由阻值变化的比对,定位出芯片Hot Spot(亮点、热点)缺陷位置。OBIRCH常用于芯片内部电阻异常(高阻抗/低阻抗)、及电路漏电路径分析。可快速对电路中缺陷定位,如金属线中的空洞、通孔(via)下的空洞,通孔底部高电阻区等,也能有效的检测短路或漏电。

3)Thermal

Thermal EMMI是利用InSb材质的侦测器,接收故障点通电后产生的热辐射分布,藉此定位故障点(热点、亮点Hot Spot)位置,同时利用故障点热辐射传导的时间差,即能预估芯片故障点的深度位置。

常见的应用范围:

•芯片未开盖的故障点的定位侦测

•低阻抗短路(<10ohm)的问题分析

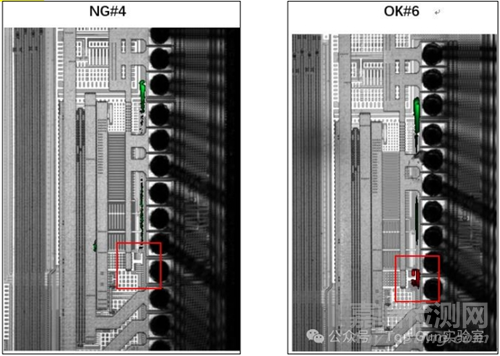

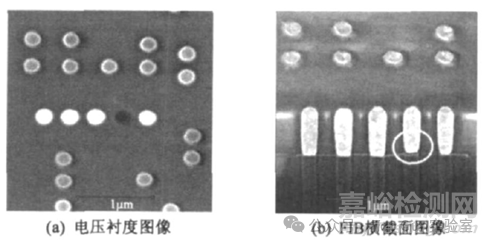

10、PVC 测试(Passive Voltage Contrast电压衬度像):当具有一定能量的电子发射到半导体样品表面时,样品表面会有二次电子散射出来,栅极上的接触孔由于受到中间有栅氧化层的隔离,和衬底是绝缘的,只有接触孔表面少量二次电子散射出去,因此看到的接触孔的电压衬度图像很暗。

在PMOS有源区上的接触孔,由于p型有源区和n阱之间构成的pn结正偏导通,接触孔上的电势被拉低,所以n阱里的大量的电子很容易就被吸引到样品表面上来,成为二次电子散射出去,大量二次电子被探测装置收集到,因此接触孔在SEM中的电压衬度图像就是明亮的。当接触孔在NMOS上时,n型有源区和p阱之间构成的pn结反偏,所以接触孔上的表面势保持较高的水平,接触孔在SEM中的电压衬度图像就显得比较暗。

实际操作时要将芯片研磨到接触孔露出来,然后采用低能量的电子发射到样品表面(如1kV),然后观察样片表面接触孔的亮度,通过对比同一区域的接触孔亮度或者与好品进行比较,找出异常的接触孔,判别其失效类型,随后可用FIB进行进一步确认。

来源:Top Gun实验室