您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-27 11:00

点阵材料是由一种或多种结构单元通过特定方式在空间内排列组合(周期性桁架结构)而形成的具有特殊物理和力学性能的有序多孔材料,因具有较高的孔隙率、良好的能量吸收能力和抗冲击能力, 在航空航天、交通、医疗等领域具有广阔的应用前景。与传统多孔材料相比,这种有序多孔材料具有更强的可设计性和更高的比强度、比刚度和单位质量吸能性,是目前国际上公认的最具发展潜力的轻质超强韧结构材料之一。近年来,增材制造技术的发展也极大推动了点阵材料的发展,使得复杂结构和微小尺寸点阵材料的制备成为可能。

根据结构单元的排列方式,点阵材料可分为二维点阵材料和三维点阵材料。二维点阵材料主要是指由多边形二维排列组成并在第三方向拉伸成棱柱状的蜂窝材料,也称为格栅材料,主要构型包括三角形、正方形、六边形等;三维点阵材料则是由杆、板等微构件按一定规律重复排列而成的具有空间点阵 结构的材料,主要构型包括四面体、八面体、立 方体、三维Kagome 等。研究表明,在相同的孔隙率下,三维点阵材料的刚度和承载能力相比二维 点阵材料更强,更适用于缓冲吸能和冲击防护。

在众多点阵材料的拓扑结构中,体心立方(BCC)点阵是一种常见的结构,具有结构简单、能量吸收优势明显、可制备性强等特点,因而受到国内外学者的广泛关注。BCC点阵材料的性能可以通过改变BCC点阵结构单胞的尺寸、数量和杆径等参数进行优化。DAR等研究发现:在相对密度固定的情况下,一定体积内随着BCC 点阵结构单胞数量的增加,点阵材料的弹性模量、屈服应力和平台应力均增大,致密化应变减小:压缩试验后小尺寸单胞点阵材料表现出逐层递进式坍塌,而大尺寸单胞点阵材料则表现出屈曲效应,并伴有中心局部变形,说明小尺寸单胞点阵结构更加稳定,材料的抗压强度更高。DONG等通过激光选区熔化(SLM)技术制备了BCC点阵材料,其弹性模量和屈服强度均随着单胞杆径减小而降低。ZHAO等提出了使用锥形杆件构建传统BCC点阵结构的建模方法,并通过有限元分析和单轴压缩试验研究了该点阵材料的力学性能,结果表明锥形杆件显著降低了BCC点阵结构的各向异性,并使材料的弹性模量提高了67%。MEYER等通过对BCC点阵结构的杆件连接处进行加强处理,获得了两种缺口应力优化方法,降低了3D打印缺口对点阵材料力学性能的不利影响。PLOCHER 等研究发现,与均匀密度的BCC点阵材料相比,压缩载荷下具有适度密度梯度的BCC点阵材料的刚度有一定提高,但继续增大密度梯度则会导致其刚度下降。DONG将简单立方(SC)和BCC点阵结构通过卡扣连接组合,采用真空钎焊技术制备了Ti-6Al-4V合金衍生BCC点阵材料,压缩试验结果表明衍生BCC点阵材料比传统BCC点阵材料具有更高的承载能力。

目前,对BCC点阵结构优化的研究主要集中在BCC点阵结构单胞尺寸、杆径、梯度和缺陷等方面,而对杆件数量、连接方式的研究较少。此外,由于涉及到局部微结构变化,不仅建模难度会增加,3D打印试样的精度也难以保证。基于此,作者提出了一 种具有竖直支撑杆件的衍生BCC结构,并对其进行参数化设计,采用SLM技术制备了不同结构及参数的AlSi10Mg合金点阵试样,通过压缩试验测试了试样的力学行为和吸能特性,并对其变形模式及损伤机理进行了分析,以期为轻量化强韧点阵结构的设计提供理论依据,并为实际应用提供参考。

1、试样制备与试验方法

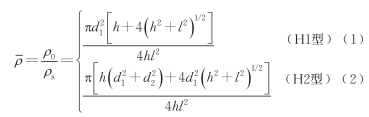

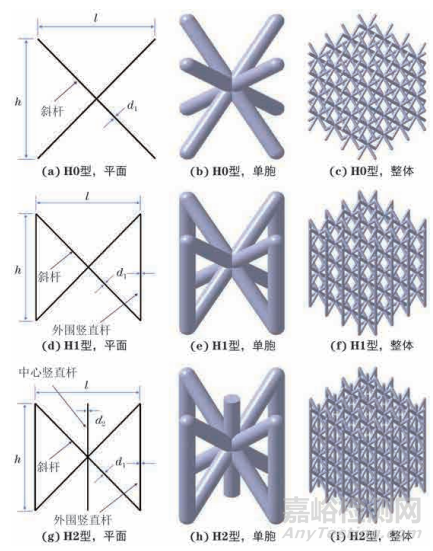

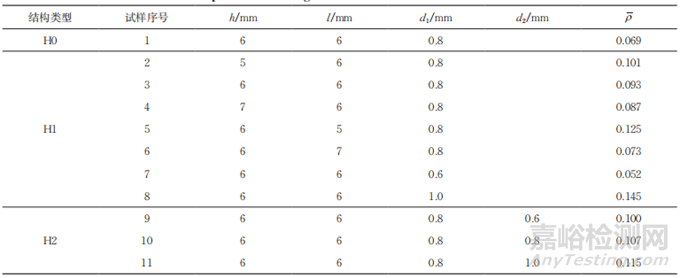

采用Catia软件进行建模设计,分别在传统BCC点阵结构(H0型)的单胞外围以及外围和中心添加竖直杆,设计出H1型和H2型2种衍生BCC点阵结构。3种BCC点阵结构的平面结构、单胞结构及整体结构如图1所示;整体结构由单胞在x,y和z方向进行线性阵列得到。单胞的主要参数包括单胞高度h、单胞宽度l、单胞相对密度ρ 、斜杆/外围竖直杆杆径d1、中心竖直杆杆径d2,具体数值见表1。其中,ρ采用公式计算得到,公式如下:

式中:ρ0,ρs分别为单胞的表观密度和实体杆密度。

图1 3 种 BCC 点阵结构的平面、单胞和整体结构

按照表1中设计的单胞参数,采用SLM550型三维打印机在x,y和z方向各制备4个单胞而得BCC点阵试样。试验原料为AlSi10Mg合金粉末,由武汉易成三维科技有限公司提供,粉末颗粒呈球形(见图2),粒径在15~53μm,分布较为均匀,化学成分(质量分数/%)为9.0Si,0.55Fe,0.05Cu,0.2~0.45Mn,0.25~0.45Mg,0.05Ni,0.10Zn,0.05Pb,0.05Sn,0.15Ti,余Al。打印时的激光功率为500W,扫描速度为1300mm·s −1,扫描间距为0.1mm,铺粉层厚为100μm。打印结束后,为提高点阵试样的强韧性,在SX-GO7123型节能箱式电炉中对其进行280℃×2h的退火处理。

表1 3种BCC点阵结构单胞的主要参数

图 2 AlSi10Mg 合金粉末的微观形貌

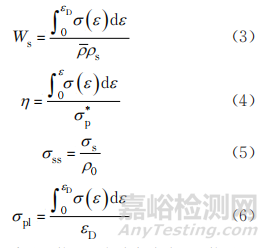

制备的3种点阵结构试样的宏观形貌如图3所示(每种结构举一例)。在试验条件下,不同尺寸参数、不同点阵结构试样的整体成形效果均良好,与三维模型吻合,杆件表面较为光滑,无明显缺陷。采用 Model 43 MTS型万能试验机对点阵试样进行准静态压缩试验,应变速率为1.4×10−3s−1。根据获得的压缩应力-应变曲线,计算单位质量吸能、能量吸收效率、比强度和平台应力,公式如下:

式中:ws为单位质量吸能;εD为致密应变,即能量吸 收效率最大时对应的应变;ε为应变;σ(ε)为应力;ρs为AlSi10Mg合金密度;η为能量吸收效率;σp*为0~ε应变内的最大应力;σss为比强度;σpl为平台应力;σs为屈服强度。

图 3 H0、H1和H2型BCC点阵试样的宏观形貌

2、试验结果与讨论

2.1 压缩行为和吸能特性

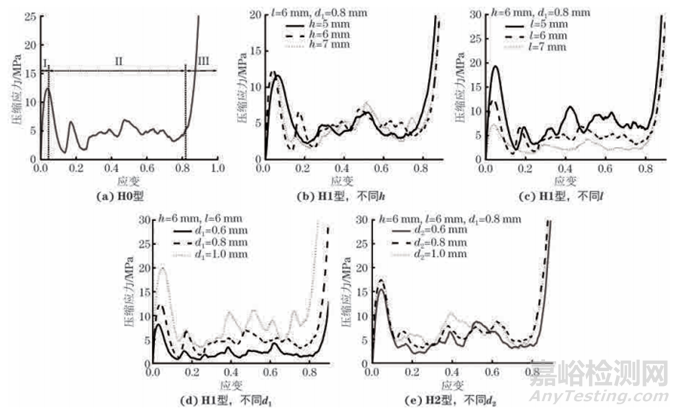

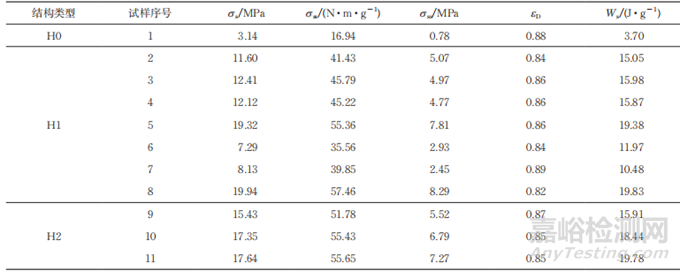

由图4可知:3种BCC点阵试样的压缩过程均可分为3个典型阶段,即线弹性阶段(区域I)、 平台阶段(区域Ⅱ)和致密化阶段(区域Ⅲ),应力达到屈服点后明显下降,属拉伸主导型多孔材料。由表2可知:与H0型和H1型BCC点阵试样相比(在相同的单胞高度、单胞宽度、斜杆/外围竖直杆杆径 下),H2型BCC点阵试样的比强度、平台应力和单位质量吸能最大,H1型次之,H0型最小,说明H2型BCC点阵试样的压缩性能和吸能特性最强。

图 4 3 种 BCC点阵试样的压缩应力-应变曲线

表2 3种BCC点阵试样的力学性能

随着单胞高度增加,H1型点阵试样的比强度和单位质量吸能基本不变,这主要是因为在试验高度范围内竖直杆的抗弯能力基本相同;平台应力起伏略微增大,这是材料相对密度随单胞高度增加而降低导致其稳定性下降所致。随着单胞宽度增加,H1型点阵试样的比强度、平台应力和单位质量吸能明显降低,这一方面是因为试样的相对密度有所降低,另一方面是因为单胞斜杆长度增加且与水平方向的夹角减小使得杆件在加载方向承载分量降低。随着单胞斜杆及外围竖直杆杆径增加,H1型点阵试样的比强度、平台应力和单位质量吸能均明显提升,这是 因为杆件的刚度和抗压强度随杆径增加而增大,抗弯能力增强,同时点阵试样相对密度的提高也使其更加稳定;随着单胞中心竖直杆杆径增加,H2型点阵试样的比强度、平台应力和单位质量吸能增大,这同样得益于抗弯能力的增强和相对密度的提高。

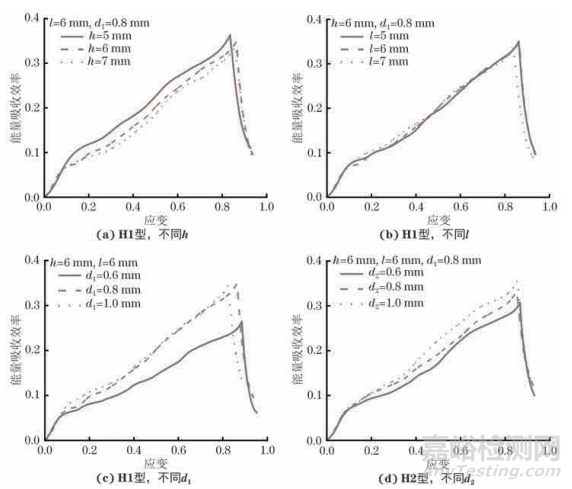

由图5可见:H1、H2型BCC点阵试样在弹性阶段的能量吸收效率随应变增加快速增大,到达屈服点后增大速度变慢,这是由于平台阶段应力降低导致的;达到致密应变附近,能量吸收效率开始快速减小,这是因为致密化阶段峰值应力迅速升高而试样吸能较少。随着单胞高度增加,H1型BCC点阵试样的能量吸收效率减小,但减小幅度不大;随着斜杆和外围竖直杆杆径增加,能量吸收效率显著增大,但当杆径增加至0.8mm及以上时,能量吸收效率变化不再明显,说明斜杆和外围竖直杆杆径增加对能量吸收效率的提升存在临界效应;单胞宽度对能量吸收效率基本没有影响。随着中心竖直杆杆径增加,H2型BCC点阵试样的能量吸收效率呈现一定幅度的提升。

图5 H1、H2型 BCC点阵试样的能量吸收效率随应变的变化曲线

2.2 变形模式

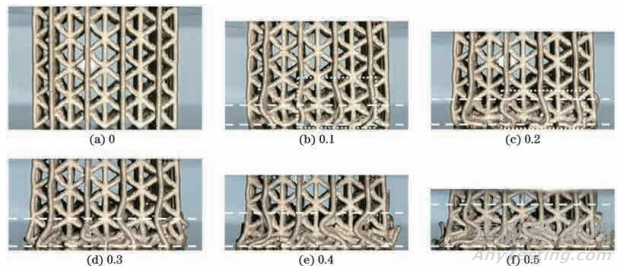

不同结构参数下衍生BCC点阵试样的变形模式大致相似,以h,l,d1分别为5,6,0.8mm的H1型BCC点阵试样为例进行分析。由图6可见,在初始阶段,试样最下层先变形,竖直杆在应力作用下向两侧弯曲,斜杆在垂直方向上弯曲变形。当应变为0.1时,变形区域(方框圈出部分)中竖直杆的变形幅度大于斜杆,这是因为竖直杆承受的力大于斜杆,并且斜杆构成的交叉结构比竖直杆稳固。随着应变增加,变形区域向上层传递并逐渐扩大,这是因为在压缩过程中,竖直杆的应变速率大于斜杆,当竖直杆因大幅变形甚至断裂失去支撑作用时,一部分应力便转移到斜杆上,使斜杆承受的应力增加,当斜杆也失效时,应力便传递到邻近区域的单胞层,因此呈现逐层变形趋势。当应变达到0.4~0.5时,部分杆件开始断裂,这是因为压缩过程中杆件随应变增加而变形并向不同方向移动,杆与杆相互拉扯或挤压,导致杆连接处产生较大应力集中,从而发生断裂。

图6 不同应变下H1型BCC点阵试样的形貌(h=5 mm,l=6 mm,d1=0. 8 mm)

3、结 论

(1)传统和衍生BCC点阵试样的压缩过程均包括线弹性阶段、平台阶段、致密化阶段等3个阶段, 属拉伸主导型多孔材料。在外围和中心均添加与H0型BCC点阵结构中斜杆杆径相同的竖直杆而得到的H2型BCC点阵试样的比强度、平台应力和单位质量吸能最大,仅在外围添加竖直杆的H1型BCC点阵试样次之,传统的H0型BCC点阵试样最小。

(2)随着单胞高度增加,H1型点阵试样的比强度和单位质量吸能基本不变,平台应力起伏略微增大,能量吸收效率小幅减小;随着单胞宽度增加,比强度、平台应力和单位质量吸能明显降低,能量吸收效率不变;随着单胞斜杆及外围竖直杆杆径增加,比强度、平台应力和单位质量吸能明显增大,能量吸收效率先明显提升后趋于稳定。随着单胞中心竖直杆杆径增加,H2型点阵试样的比强度、平台应力和单位质量吸能增大,能量吸收效率提升。

(3)衍生BCC点阵试样的变形模式主要为由下到上的逐层变形,损伤机制为竖直杆的侧向弯曲和斜杆的垂直方向弯曲。

作者:

许 童 1,罗嘉琪 1,王幸福 2,李先雨 1,汪 聃 1,郝刚领 1,王新福 1

工作单位:

1. 延安大学物理与电子信息学院,

2. 中国科学院合肥物质科学研究院固体物理研究所

来源:《机械工程材料》2024年6期

来源:机械工程材料