您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-29 12:24

摘要:动力电池箱体作为动力电池系统的最关键的承重部件,其结构稳定性对整车运行至关重要。文章通过理论分析与有限元仿真分析相结合,详细研究了箱体材料厚度、箱体零件结构以及有无加强板三个方面对箱体局部应力的影响规律以及作用机理。通过HyperMesh 软件进行有限元仿真分析,得到四组局部应力产生位置以及局部应力数值。对比分析数据,总结出工程项目中有效降低箱体局部应力的方向:合理的结构设计以及局部应力集中部位增加材料厚度,不仅能充分利用零件自身的弹性变形吸收部分应力而且能有效地将应力传递出去。文章最后通过对优化后的电池箱体进行振动试验,试验结果证明了降低局部应力的优化方向、箱体结构优化设计的有效性和合理性,为后续车载电池箱体结构优化设计提供了一定的参考依据。

关键词:电池箱体;局部应力;HyperMesh;应力仿真;箱体结构优化

随着电动汽车的快速发展以及电动车轻量化的推进,动力电池系统作为电动汽车的核心组成部分,其安全性和可靠性需要满足国家相关标准要求[1]。电池箱体作为一个承载电芯以及电气件的零部件,通过箱体两侧的吊耳挂载在车辆底盘上,在车辆行驶过程中受到多种复杂多变的作用力,可能引起局部区域出现较大的应力集中,影响其结构稳定性和使用寿命[2-3]。为避免动力电池箱体因局部应力集中导致箱体疲劳开裂引发的安全问题,本文针对某车企的一款动力电池系统,分别从箱体材料厚度不同、箱体结构不同及有无内部加强板三个方面进行电池箱体设计。并借助计算机仿真技术,采用HyperMesh 软件建立合适的模型和加载条件,对动力电池箱体进行应力仿真分析。结合材料力学知识、结构优化理论[4]以及试验验证结果,有针对性地提供箱体结构优化方向,系统分析减小动力电池箱体局部应力的方法[5],快速缩短设计周期以及大量节约产品的开发成本,对工程技术中新产品的开发具有重要意义[6-7] 。

1、 动力电池系统及电池箱体设计

1.1 动力电池系统设计

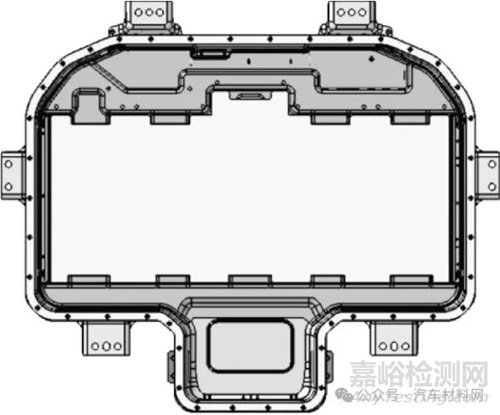

本动力电池系统采用四个1P7S 的模组和一个1P8S 的模组对称分布在电池箱内,每个模组两端分别使用螺栓固定在箱体上,模组间使用铜busbar 串联成电路。箱体前后端安装电池管理系统(Battery Management System, BMS)、电池分配单元(Battery Distribution Unit, BDU)和其余电气件,具体如图1 所示。

图1 动力电池系统

1.2 电池箱体设计

电池箱体由前箱体内部梁、后箱体内部梁、左箱体内部梁、右箱体内部梁、模组支撑板、箱内加强板等通过电阻点焊和CO2 气体保护焊两种焊接工艺,焊接成一个封闭结构件,该封闭结构置于箱体外壳体内,通过电阻点焊与箱体外壳体焊接成型,六个吊耳采用CO2 气体保护焊焊接在箱体外壳体外。为了方便理解箱体各部件,本文使用最终满足标准要求的箱体设计详图来展示箱体各个部件的名称,如图2 所示。

图2 电池箱体结构

本设计中箱体外壳体材质DC04,厚度1.0 mm。各箱体内部梁材质SAPH440,厚度1.5 mm。箱内加强板材质SAPH440,厚度1.5 mm。吊耳材质SAPH440,厚度3.0 mm。

2、 电池箱体局部应力评估标准

2.1 材料应力及开裂理论基础

材料的变形分为弹性变形和塑性变形。材料在外力作用下产生变形,当外力去除后变形完全消失的现象称为弹性变形。当外力去除后变形不能完全消失的现象称为塑性变形。当应力超过弹性极限后,变形增加较快,材料进入屈服阶段,此时除了产生弹性变形外,还产生部分塑性变形。当应力持续增加到一定数值后,塑性应变急剧增加,应力应变曲线出现一个波动的小平台,这种现象称为屈服。开始出现屈服现象时的应力值,称为屈服强度(σs 或σ0.2),以它作为材料抵抗外力的指标[8]。应力超过材料屈服极限后产生颈缩,应变增大,使得材料破坏(本文中指箱体开裂)。

2.2 应力评估标准

根据《电动汽车用动力蓄电池安全要求》(GB 38031-2020)中5.2.1 要求“电池包或者系统进行振动试验,应无泄漏、外壳破裂、起火或爆炸现象”。而箱体中局部形状急剧变化的地方,如缺口、孔洞、沟槽以及有刚性约束处,会出现局部应力集中现象,局部应力最大值在超过材料屈服强度时,箱体应力集中部位产生疲劳裂纹,在进行振动试验后,箱体该部位开裂[9]。为了避免局部应力集中问题导致的箱体开裂,本文在多个工程项目有限元仿真分析结果与振动试验结果对照中,结合材料力学性能,形成的局部应力评估标准:局部应力最大值<材料屈服强度/安全系数,根据工况、测试条件和质保年限不同,安全系数取1.2~1.5 不等,本文中安全系数取1.5。

箱体外壳材质DC04,材料屈服强度150 MPa,局部应力最大值评估标准小于100 MPa。箱体内部梁、箱内加强板及吊耳材质SAPH440,材料屈服强度 389 MPa,局部应力最大值评估标准小于259 MPa。

3、 电池箱体局部应力影响因素

3.1 电池箱体内部梁材料厚度

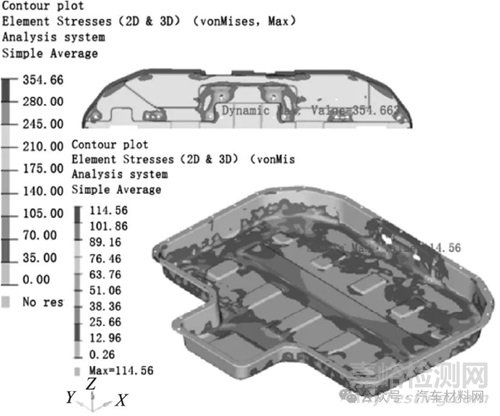

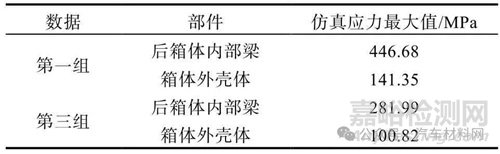

箱体内部梁承载着模组的重量,是箱体内关键承重零件。为了探究箱体内部梁材料厚度对箱体内部梁及箱体外壳体局部应力的影响,本动力电池箱体采用箱体结构方案一:后箱体内部梁有较大面积的下沉,下沉处与箱体外壳体通过电阻点焊连接,箱体结构方案一如图3 所示。在有限元仿真软件HyperMesh 中建立有限元模型,结构采用壳网格的方式离散和实体单元离散,在螺栓孔周围建立Washer,使用Rbe2 将相邻两零件的Washer 连接,在焊接的两零件之间建立一层六面体单元标识焊缝和焊点,六面体单元两侧的节点通过Rbe3 单元和对应的零件连接到一起[10]。经仿真计算得到后箱体内部梁局部应力最大值出现在1P8S 模组固定孔处,箱体外壳体的局部应力最大值出现在箱体外壳体上1P8S 模组固定孔延展方向的沟槽处,应力最大值第一组数据分别为446.68 MPa 和141.35 MPa,不满足小于259 MPa和小于100 MPa 的评估标准。后箱体内部梁(厚度1.5 mm)及箱体外壳体应力分布云图如图4 所示。

图3 箱体结构方案一

图4 后箱体内部梁(1.5 mm)及箱体外壳体应力分布云图

依据应力计算公式σ=P/A(P 为作用在材料上的力;A 为材料的横截面积),材料横截面积越大,应力越小,即通过增加材料的厚度来增加材料的横截面积,从而达到降低后箱体内部梁局部应力的目的,本文在箱体各部件结构不变的情况下,仅将后箱体内部梁材料厚度由1.5 mm 增加至2.0 mm,同时重量增加1.5 kg,再次仿真计算,得到后箱体内部梁和箱体外壳体的局部应力最大值出现位置没有改变,但数值上有所减小,应力值最大第二组数据分别为354.66 MPa 和114.56 MPa,不满足评估标准。后箱体内部梁(厚度2.0 mm)及箱体外壳体应力分布云图如图5 所示。第一和第二组数据统计如表1 所示。

表1 后箱体内部梁厚度不同仿真应力结果对比

图5 后箱体内部梁(2.0 mm)及箱体外壳体应力分布云图

对比后箱体内部梁厚度1.5 mm 和2.0 mm 的局部应力最大值第一组和第二组数据可知:应力最大值随材料厚度增加有所减低,但依然不满足标准要求,且重量增加较多,在整车追求动力电池系统高能量密度的趋势下,欲通过增加箱体材料厚度来得到特定强度的箱体并不是最优方案。

3.2 电池箱体内部梁结构

为了探究箱体内部梁结构对箱体局部应力的影响,结合箱体设计方案一的仿真结果显示应力值最大出现的位置,在本动力电池系统设计不变(箱体内各零件布置如图1 所示)、箱体外壳体及吊耳等部件的结构不变的前提下,电池箱体设计增补箱体结构方案二,与箱体结构方案一的区别仅在于后箱体内部梁的结构不同。方案一后箱体内部梁有较大面积的沉台,沉台用于与箱体外壳体的点焊焊接。方案二则减少沉台面积,仅在靠近模组固定孔一侧设置两处焊接沉台,靠近箱体外壳体处均设置成加强筋结构,目的是将后箱体内部梁上的部分应力通过自身加强筋的弹性变形吸收掉,部分通过箱体外壳体传递给吊耳。箱体结构方案二如图6 所示,经仿真分析,得到后箱体内部梁和箱体外壳体的局部应力最大值出现位置没有改变,但应力最大值有所降低,得到第三组数据,分别为281.99 MPa 和100.82 MPa,后箱体内部梁(结构变更)及箱体外壳体应力分布云图如图7 所示。第一和第三组数据统计如表2 所示。

表2 后箱体内部梁结构不同仿真应力结果对比

图6 箱体结构方案二

图7 后箱体内部梁(结构变更)及箱体外壳体应力分布云图

对比第一组和第三组数据,可知在后箱体内部梁结构上合理的设计加强筋,能有效的利用加强筋自身的弹性变形吸收部分应力,通过后箱体内部梁与箱体外壳体焊接能将部分应力传递出去,以达到减小局部应力的作用,保证箱体强度的目的。

3.3 箱内加强板

在分析第三组数据发现,后箱体内部梁的局部应力最大值为281.99 MPa,依然高出评估标准,且应力最大值仅出现在1P8S 模组固定孔处,从应力计算公式出发,仅增加模组固定孔处的材料截面积是最方便有效的方式,即在后箱体内部梁背面、模组固定孔下方电阻点焊一个箱内加强板,即本文开头展示的最终版箱体结构(见图2)。经仿真分析,得到后箱体内部梁和箱体外壳体的局部应力最大值有较大程度降低,得到第四组数据,分别为216.68 MPa 和99.90 MPa,后箱体内部梁(箱内加强板)及箱体外壳体应力分布云图(见图8)。第三和第四组数据统计如表3 所示。

表3 有无箱内加强板仿真应力结果对比表

图8 后箱体内部梁(箱内加强板)及箱体外壳体应力分布云图

对比第三组和第四组数据,可知在局部应力最大值出现的孔洞处背面焊接加强板,能有效减小应力值,也是箱体重量增加最少且改善局部应力集中的最有效手段之一。

为验证上述箱体改善方案是否有效,最终版箱体设计是否满足标准要求,本动力电池系统进行振动试验,在经过12 h 的随机振动和频率为24 Hz 正弦定频振动1 h 试验后,通过检测振动后动力电池系统的气密性,气密性检测方法:往箱体内充气,直至箱内压强达3.0 kPa,保压30 s 后,开始测试,60 s 后箱体的泄气值≤100 Pa 时,判定箱体外壳体无任何开裂。本动力电池系统振动试验后泄气值测试结果为41 Pa,故可判定箱体外壳体局部应力最大值处无开裂。对振动试验后的动力电池系统进行拆箱,经目视检测,可判定后箱体内部梁局部应力大值处无开裂,如图9 所示。

图9 振动试验后箱内裂纹检测

4、结论

本文通过对一款动力电池箱体结构的多维度优化,并使用有限元仿真软件HyperMesh 对各维度的电池箱体进行应力仿真,对比分析数据,并得到优化方向。最终通过振动试验验证最终版箱体的强度满足标准要求。通过优化过程得出以下结论:

1)工程项目中通过整体增加箱体材料厚度来改善箱体局部应力的效益不是最优。

2)欲减小箱体的局部应力,需要考虑箱体的结构,通过合理的加强筋结构,吸收部分应力。同时要考虑应力的传递途径,金属部件之间通过焊接,将部分应力传递到强度高、应力集中小的部件上。

3)通过在局部应力集中处焊接加强板来增加应力集中处材料厚度,能最优化改善箱体应力集中现象。

来源:期刊:《汽车实用技术》 作者: 陈 燕,王 玉,方有为(合肥国轩高科动力能源有限公司,安徽 合肥 230011)

来源:Internet