您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-08 15:31

应用于航天领域的低噪声放大器,作为无线通信设备的前段核心部件,其工作环境复杂,无法进行及时的更换和维修。为了保障无线通信设备要求高可靠、长寿命,本文选择四通道接收组件一只进行热真空试验。该组件的低噪声放大器在温度范围为-55℃~150℃的热真空试验下,均发生不同程度的退化和失效,并借助金相显微镜、扫描电镜(SEM)、聚焦离子束(FIB)及微光显微镜(EMMI)等失效分析设备对试验后组件中的低噪声放大器芯片开展失效分析研究,确定芯片的薄弱环节和失效机理,为优化低噪声放大器设计,提高其在太空环境下的性能和可靠性提供实验依据。

引言

无线通信在人类社会发展和进步中起到至关重要的作用,其应用已深入到我们生产和生活的方方面面,如手机、数字电视、广播、汽车、飞机及航天等。无线通信设备中最常用和最关键的部件为收发组件,用于接收和发射来自其他通信设备的信号。低噪声放大器作为收发组件中最基本和最重要的电路,用于放大来自其他设备的有用信号,降低链路中噪声信号的扰动,保证系统解调出可靠信息。低噪声放大器的性能指标和可靠性决定了整个模块及系统的性能和可靠性,如动态范围、灵敏度和选择性,这三个指标严重受限于射频系统的噪声和线性度,而噪声和线性度又主要由低噪声放大器的噪声、增益等指标决定。

无线通信在提升信息收发效率的同时也必须保证信号收发的准确和可靠性,因此有必要对其中关键部件低噪声放大器进行可靠性考核。手机、电视、广播等产品中使用的低噪声放大器应用场景中的环境条件比较柔和,且容易进行更换和维修,因此对该类产品中使用的低噪声放大器的可靠性要求较低。而应用于人造卫星、空间探测器等航天领域的低噪声放大器,其工作环境复杂,器件往往同时受到热电、真空、辐照、过载荷等多重应力,且器件无法进行及时的更换和维修,设备昂贵并具有重要应用价值,因此对该类产品中使用的低噪声放大器的可靠性要求极高。为了保障设备要求高可靠、长寿命,有必要在产品投入使用前对产品进行真空热环境模拟的可靠性试验。

热真空试验的基本原理是通过模拟太空环境,使低噪声放大器在试验过程中经历与实际工作条件相同或相似的环境和负荷,从而揭示其在这些条件下的工作特性和性能限制,发现产品在太空条件中工作的薄弱环节和失效机理。这种方法可以提供比地面环境下试验更真实和准确的数据,有助于优化低噪声放大器设计,提高其在太空环境下的性能和可靠性。本文选取某多芯片组件进行热真空试验后,研究其中低噪声放大器在热真空条件下的可靠性,发现组件中的低噪声放大器的微波参数在热真空试验前后均有不同程度退化或失效,借助金相显微镜、扫描电镜(SEM)、聚焦离子束(FIB)及微光显微镜(EMMI)等失效分析设备对热真空试验后组件中的的低噪声放大器芯片开展失效分析研究,确定芯片失效部位、失效模式及失效机理。帮助确定低噪声放大器在热真空试验中的薄弱环节和失效机理。

试验方法

1、热真空试验概述

热真空试验是指在真空和一定温度条件下验证产品性能与功能的试验,是一种环境模拟试验,也是综合环境应力试验。试验要素主要有如下几点:(1)试验真空度;(2)极限温度;(3)极限温度保持时间;(4)温变速率;(5)电应力和工作时间;(6)试验循环次数。在热真空试验中,真空度通常小于1.3×10-3Pa,不同真空度下器件有不同的物理效应,如压差效应、热辐射效应、材料蒸发、升华和分解效应、微放电与击穿现象等;极限温度与器件工作温度有关,需结合器件自身特点确定;高温限与低温限停留时间通常为8-12小时;温变速率不小于1℃/min;循环次数与试验类型相关,至少3.5次。

2、低噪声放大器热真空试验设计

为了研究低噪声放大器在真空热试验的失效机理,选择四通道接收组件一只进行热真空试验,将其中的通道分别编号为接收-1#、-2#、-3#、-4#。设置试验条件为:真空度1.0×10-4Pa,设置四个温度范围分别为-55℃~85℃/100℃/125℃/150℃,加电,各5.5个循环,每循环24小时。试验前后测试各通道增益和噪声参数。

试验结果

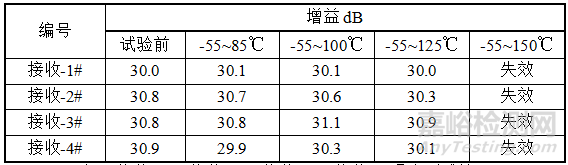

热真空试验,前后用探针对组件中的低噪声放大器开展微波参数(NF和Gain)测试,测试发现组件中1#、2#、3#、4#号低噪声放大器的微波参数均不同程度退化失效,测试结果如表1~表2所示。

表1接收-1#、接收-2#、接收-3#、接收-4#增益测试结果

表2 接收-1#、接收-2#、接收-3#、接收-4#噪声测试结果

由表1~表2得出,组件中的低噪放在-55~85℃、-55~100℃、-55~125℃试验条件下均未发生参数超差或失效,各参数与试验前差别不大;然而,在-55~150℃条件下,器件直接发生失效。

失效分析

1.直流电特性测试

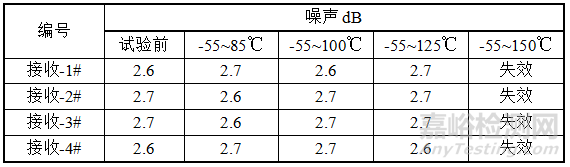

低噪声放大器由有源器件、无源器件和互联结构组成。有源器件实现信号放大,是决定产品性能和功能的关键部件,也是可靠性最薄弱的部件,而栅极肖特基势垒为有源器件的可靠性薄弱部位。试验后测试场效应管的栅极肖特基势垒特性,即栅(G)和源(S)之间的直流电特性,接收-2#和接收-3#二只低噪放的G-S间肖特基势垒特性彻底消失,表现为低阻导通特性,阻值范围为4Ω~60Ω,典型的低阻特性曲线如图1(a)所示。接收-1#和接收-4#二只低噪放产品G-S间表现为有较大漏电流的肖特基势垒特性,典型的特性曲线如图1(b)所示。

图 1 试验后低噪放直流电特性测试结果

2.形貌分析

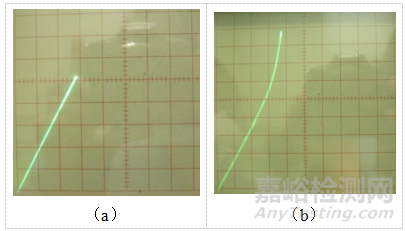

根据直流电特性测试结果可知,有源芯片肖特基势垒受到不同程度的损伤,故重点放大检查有源区。

将失效芯片依据直流电特性划分为A、B两组。G-S间呈低阻导通特性的2只(接收-2#、接收-3#)为A组,G-S间呈漏电流较大的肖特基势垒特性的2只(接收-1#、接收-4#)为B组。

在高倍显微镜下检查A组和B组芯片内场效应管的栅条,栅条下方半导体表面均有不同程度的局部损伤点,部分损伤点位于S极一侧,部分损伤点位于D极一侧,部分损伤点位于S极和D极两侧,但损伤点位置与A组和B组产品未表现出明显相关性。典型的栅条形貌分别如图2所示。

图2 试验后低噪放直流电特性测试结果

3.EMMI与FIB分析

使用EMMI发光显微分析技术对接收组件低噪声放大器进行形貌检查,图中并未发现芯片异常部位,经先前目检形貌检测,放大管的栅极栅条为低噪声放大器的损伤部位,同样也是是低噪声放大器的可靠性薄弱环节,EMMI发光显微镜不能分辨出放大器芯片的异常部位。

图3接收-1#低噪声放大器有源区EMMI图像

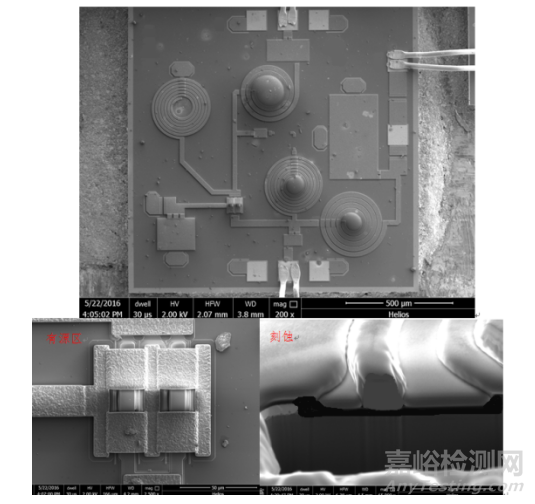

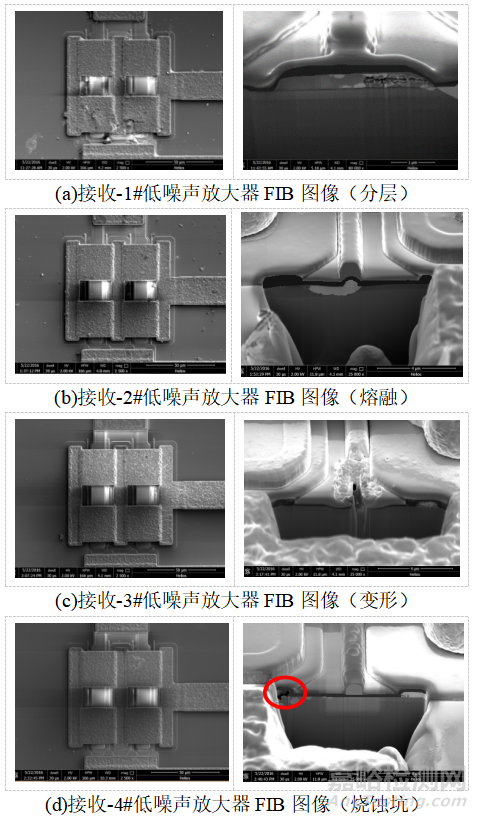

使用FIB,沿着垂直于栅条的方向进行刻蚀,得到栅条部位的FIB剖面形貌图(如下图所示)。为了对比分析,在栅条上任选一处未损伤部位刻蚀,为进行对比,正常的栅条进行FIB剖面形貌如图4所示。

图4 未失效低噪声放大器样品FIB图像

栅条损伤部位FIB剖面形貌分别如图5所示,损伤形貌均表现为半导体材料的熔融、鼓包、变形,出现烧蚀坑,甚至分层。

图5 失效低噪声放大器样品FIB图像

4、失效机理

低噪声放大器内的无源元件(电容、电感和电阻)、互联结构(传输线、空气桥和通孔)均未见明显异常,损伤部位均位于有源区,失效模式为栅金属下方的半导体材料熔融烧毁。具体表现有:(1)栅条损伤形貌有熔融、鼓包、变形,出现烧蚀坑,甚至分层等;(2)熔融烧毁位置位于S极一侧;(3)熔融烧毁位置位于D极一侧;(4)S极和D极侧均有烧毁熔融;(5)去除钝化层和栅极金属化层后,栅条部位出现新的异常坑。

主要失效机理为:二次击穿导致半导体材料熔融烧毁,栅金属与半导体材料间的互扩散。具体分析如下:

半导体器件烧毁的发展过程一般可以概括为:结区热斑的形成和发展→热斑温度超出了原设计的温度→热斑温度达到材料的熔点,发生结间短路→金属迁移至熔融材料中→金属化条熔化开路。

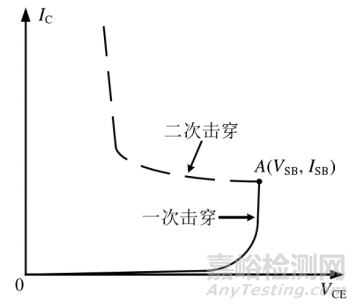

二次击穿,是指当元器件的偏置电压增大过程中出现的电压突然跌落、电流突然上升的物理现象,如图6所示。发生二次击穿时,若无限流装置及其它保护措施,元器件将被烧毁。

图6 二次击穿示意图

强电流和热丝的形成被认为是与二次击穿相关联并同时发生的另一种现象。当强电流集中从一个小区域流过而不再均匀流过结区时,就形成了热丝;强电流的集中以及它引起的升温将进一步加强上述过程,并在器件中产生热斑。当温度达到一定程度时,就会使得材料融化,进而引起器件性能退化或失效。

如果热真空放电从源极或漏极注入到器件中。器件沟道中瞬时通过大电流密度和强电场强度,导致沟道温度急剧上升,当温度累积达到材料的熔点,沟道熔融烧毁,表现为S极和D极两侧的半导体材料均发生熔融。

热真空放电损伤效应的物理机理为器件栅金属下方发生熔融烧毁。然而,如果作用到器件上的功率密度尚不能达到损伤功率阂值,则器件内最高温度就无法达到材料熔点,烧毁不会发生。但是即便未发生损伤效应,在栅金属下方也会产生一个高温热点,在这种情况下,栅金属化与半导体材料之间的互扩散很容易被热激活。栅金属向下扩散进入半导体材料内形成化合物,尤其在局部存在缺陷时,这种互扩散更为严重,这些化合物在去除钝化层和栅极金属化层中,被氢氟酸清洗掉后便留下了异常的坑。

低噪声放大器失效可分为致命失效和退化失效,引起失效机理通常与材料结构、工艺方法、应用和应力等条件有关,其损伤机理主要可归结为栅金属下沉、欧姆接触退化、沟道退化、表面态影响、电迁徙、热电子陷阱、氢效应等。每种失效模式均可归为不同失效机理的表现形式。

结论

本文对某组件进行热真空试验,并在试验前后对其中的低噪声放大器进行参数测试和失效分析。-55~150℃热真空试验后低噪声放大器的增益和噪声参数均发生超差导致器件失效。

低噪声放大器在热真空试验后,内的无源元件(电容、电感和电阻)、互联结构(传输线、空气桥和通孔)均未见明显异常,损伤部位均位于有源区栅条部位。具体表现有:(1)熔融烧毁位置位于S极一侧;(2)熔融烧毁位置位于D极一侧;(3)S极和D极侧均有烧毁熔融;(4)去除钝化层和栅极金属化层后,栅条部位出现新的异常坑;(5)栅条损伤主要有熔融、鼓包、变形,出现烧蚀坑,甚至分层等。主要失效机理为:二次击穿导致半导体材料熔融烧毁,栅金属与半导体材料间的互扩散。

引用本文:

刘国强.低噪声放大器热真空试验可靠性与失效机理研究[J].环境技术,2024,42(07):49-55.

来源:环境技术核心期刊