您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-10 12:25

摘 要 :

复合材料和轻质高强金属相结合的混合材料车身结构使用成为汽车轻量化的重要途径,复合材料之间及其与异质材料间的有效连接则是混合材料车身制造的关键环节。自冲铆工艺以其优质高效的特点,在复合材料连接中展现出优势和良好适用性,得到了广泛的关注和研究。总结近年来复合材料自冲铆连接的研究成果发现:复合材料与铝合金薄板自冲铆接头强度多集中在4 kN 上下,强度值范围可以与金属板件间的自冲铆接头相媲美;而影响接头性能的主要因素有母材性能、铆钉结构、铆接工艺参数及服役条件等;改善接头性能的关键在于提升复合材料板的强度、降低复合材料内部铆接损伤缺陷及改善钉脚与下板的机械内锁结合性能;此外,自冲铆接头复合以胶接工艺,能够显著提升接头的综合性能。

关键词 :树脂基复合材料;碳纤维;自冲铆;工艺因素;接头性能;机械内锁

在低碳减排的大背景下,车身轻量化作为降低汽车能耗和排放的重要手段而成为车企普遍和持续追求的目标,碳纤维复合材料(Carbon fiber reinforced plastics,CFRP)以其超高的比强度和比模量,在车身轻量化制造中得到了越来越多的关注和应用[1]。同时,在车身制造过程中,为平衡轻量化、力学性能、间隙品质和成本等方面的综合需求,其他优质轻量化材料,如高强钢、铝合金、镁合金和塑料等,也普遍应用于车身结构。目前,多材料混合使用已成为轻量化车身结构的主流选择[2-4],而实现复合材料之间及其与金属材料的有效连接,则成为混合材料车身制造的关键及连接技术领域新的研究热点[5]。

材料的连接方法有焊接、胶接和机械连接。其中传统焊接方法已被证明并不适用于复合材料的连接[6],一方面复合材料对温度敏感,热导率和熔点较低,极易在焊接热源作用下被破坏[7-8];另外,复合材料和金属材料的物理和化学性能存在较大差异,导致两者之间很难形成牢固的强化学键结合[9-10];尤其是传统焊接工艺中,作为增强材料的纤维和金属材料之间无法有效连接,接头强度很难实现实质的提升[11]。胶接能够实现复合材料同质或异质之间的分子键合,同时避免焊接热源的影响,接头应力分布均匀且具有较高强度,但胶接工艺对连接表面要求高、成型周期长且接头强度对温度敏感,在一定程度上限制了其在车身结构的复合材料连接中的应用推广[12-13]。机械连接主要有螺栓连接和铆接两种形式,工艺简单、接头强度较高且环境适应性好,尤其适用于异种材料的连接[14],在复合材料的连接上具备明显的优势。

自冲铆接(Self-piercing riveting,SPR) 技术是一种高效的机械连接工艺,不需要预打孔,更容易实现自动化及效率的提升,且接头强度和疲劳性能相对较高[15-17],因而在传统的钢铝及全铝车身制造中,尤其在异质板材、非金属板材等难以焊接的薄板材料连接上拥有巨大优势,得到了普遍应用[18]。随着复合材料尤其是CFRP 更多的应用于车身结构件,自冲铆技术应用于复合材料连接的研究也逐渐成为热点。Fratini 等[19]首次尝试将自冲铆工艺应用于玻璃纤维复合材料(Glass fiber reinforced plastics,GFRP) 和铝合金的连接,验证了自冲铆工艺连接复合材料和金属材料的可行性和适用性,之后,针对复合材料的同质或异质自冲铆连接的工艺及接头性能、失效演变和疲劳寿命等方面的研究不断地发展和深化。本文对近年来复合材料自冲铆连接的研究成果进行汇总梳理,分类总结了影响接头性能的关键工艺因素及研究进展,为复合材料自冲铆技术的进一步探索及工艺优化提供有益参考。

1、 自冲铆连接工艺

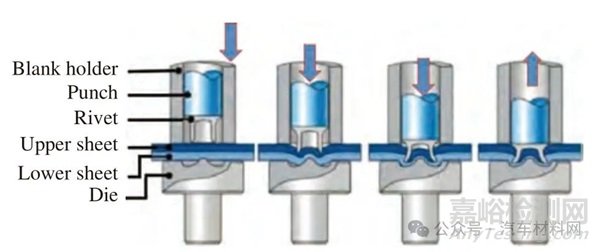

自冲铆是一种冷成型技术,工艺过程如图1所示,首先压边圈(Blank holder)和铆模(Die)共同将待连接板压紧,铆钉(Rivet) 在冲头(Punch)作用下,穿透待连接的上基板(Upper sheet)后刺入下基板(Lower sheet),在冲头和铆模作用下,铆钉与下板共同发生塑性变形并形成机械内锁结构,完成上、下基板的连接[20]。自冲铆可用于同种或异种材料间,两层或多层薄板的连接,工艺过程简单且容易实现自动化,效率较高,但同时也存在一定的局限性,如铆钉的使用增加了接头质量、铆钉周围容易形成应力集中等问题[21]。

图1 自冲铆(SPR)工艺流程示意图[20]

Fig.1 Process diagram for self-piercing riveting (SPR)[20]

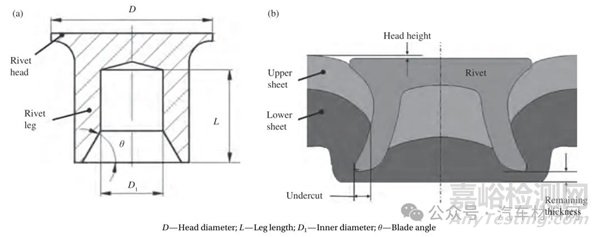

图2 展示了典型的自冲铆铆钉结构和接头结构。铆钉结构的关键参数包括钉脚长度(Leg length)、钉脚内径(Inner diameter)及钉脚尖倾角(Blade angle),如图2(a)所示。影响接头性能的关键结构参数主要有底切厚度(Undercut)、残余厚度(Remaining thickness)及钉头余高(Head height),如图2(b)所示,其中,底切厚度定义为在接头沿钉头直径的剖开面中,钉脚刺入下基板的点与最终铆钉脚尖之间的水平距离,底切厚度是衡量铆钉和下基板间机械内锁结构强弱的最重要因素[22];钉头余高是指接头的钉头上顶面与上基板上表面间的高度差,余高大小将影响复合材料上基板的铆接损伤程度;残余厚度则是接头剖开面中,铆钉脚尖与下基板凸出下表面间的最小垂直距离,适宜的残余厚度是保障铆钉不易刺穿下基板并形成良好接头的基础。

图2 典型自冲铆铆钉(a)及接头结构(b)示意图

Fig.2 Typical section structure of the rivet (a) and joint (b) of SPR

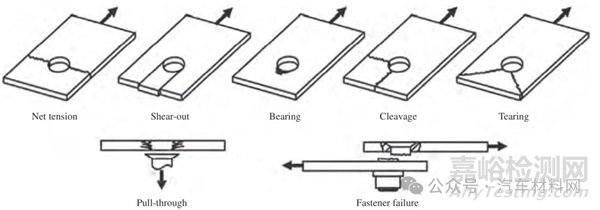

在不同基体类型的复合材料中,树脂基复合材料的应用最广泛,自冲铆连接的研究也主要集中在树脂基复合材料,下文若无特殊说明,复合材料专指树脂基复合材料。复合材料自冲铆工艺研究的主要方向有接头静强度、疲劳性能[23]、耐蚀性研究[24]、载荷下接头的破坏演进及失效模式研究[21]、铆钉和接头结构设计及工艺优化等[22]。接头主要破坏失效形式有拉伸破坏(Net tension)、剪切破坏(Shear-out)、挤压破坏(Bearing)、劈裂破坏(Cleavage)、撕裂破坏(Tearing)、拉脱破坏(Pull-through)和铆钉剪断破坏(Fastener failure) [25],如图3 所示,其中,纯拉伸、纯剪切、挤压、劈裂和撕裂破坏都是基板受到来自铆钉的拉伸、剪切或者混合应力作用,发生撕裂或变形导致的接头破坏,而其中最理想的接头失效形式为挤压破坏,发生挤压破坏的接头一般具有渐进失效的特点和良好的能量吸收性能[26],十分适用于汽车车身构件的连接;拉脱破坏形式是指铆钉从上基板或下基板中脱出分离,是最常见的一种接头破坏形式;自冲铆铆钉一般为高强钢或不锈钢材料,因而铆钉剪断破坏这种失效形式较少见[21]。实际的接头失效通常是上述若干种破坏形式的组合,例如拉脱破坏前通常会伴随挤压破坏或剪切破坏等。

图3 自冲铆接头失效破坏形式[25]

Fig.3 Failure modes for SPR joints[25]

2、 自冲铆工艺因素及其影响

在应用于复合材料的连接之前,自冲铆工艺主要用于金属材料(钢、铝、镁合金等同种或异种材料)的连接,在汽车、航空航天和包装等行业已有30 多年的研究和应用历史,产学界对于非复合材料自冲铆研究的文献已经十分丰富和全面[27],其中部分文献中涉及到接头性能的影响因素及影响规律可能对复合材料的自冲铆连接同样具有指导意义[28-29],然而,由于复合材料与金属材料性能巨大的差别,严谨起见,若非直接涉及复合材料自冲铆连接的研究文献,本文不做引用参考和研究分析。

2.1 母材

母材作为待连接的材料,其自身性能将直接影响到连接工艺的选择。以复合材料母材为例,张杰等[30]和黄志超等[31]发现,由于热固性树脂基体(Thermosetting resin matrix)相比于热塑性树脂基体(Thermoplastic resin matrix)的强度更高、塑性较差,当进行自冲铆连接时,若热固性CFRP作为下板,在其受到铆钉和铆模的挤压后,难以产生足够的塑性变形以形成有效机械内锁,导致连接失败,如图4 所示,因此,热固性基体CFRP在自冲铆连接时只能作为上板;而热塑性尼龙基短切碳纤维复合材料(PA6-CFRP) 由于强度较低,在与铝合金进行自冲铆连接时则只能作为下板,若作为上板则会在铆接过程中开裂 [32],如图5 所示;除了基体材料外,复合材料的增强体类型也会影响连接工艺选择,同样采用尼龙作为基体材料时,当增强材料由短切碳纤维改为短切玻璃纤维后,其无论作为上板或下板都不会发生开裂,这主要是由于玻璃纤维相比于碳纤维具有更好的延展性[32],如图6 所示。

图4 热固性树脂基碳纤维复合材料(CFRP)连接顺序对接头的影响[30]:(a) CFRP 为下板;(b) CFRP 为上板

Fig.4 Influence of thermosetting carbon fiber reinforced plastics (CFRP)stacking sequence on the joint[30]: (a) CFRP as lower sheet;(b) CFRP as upper sheet

图5 尼龙基碳纤维复合材料(PA6-CFRP)为上基板铆接接头[32]

Fig.5 SPR joint with Nylon 6 based carbon fiber reinforced plastics(PA6-CFRP) as upper sheet[32]

图6 热塑性基体玻璃纤维复合材料(GFRP)连接顺序及接头形态[32]:(a) GFRP 作为上基板;(b) GFRP 作为下基板

Fig.6 Stacking sequence and the joint morphology of thermoplastic glass fiber reinforced plastics (GFRP)[32]: (a) GFRP as upper sheet;(b) GFRP as lower sheet

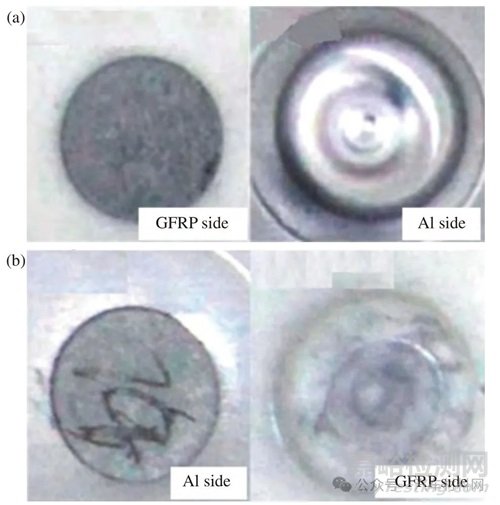

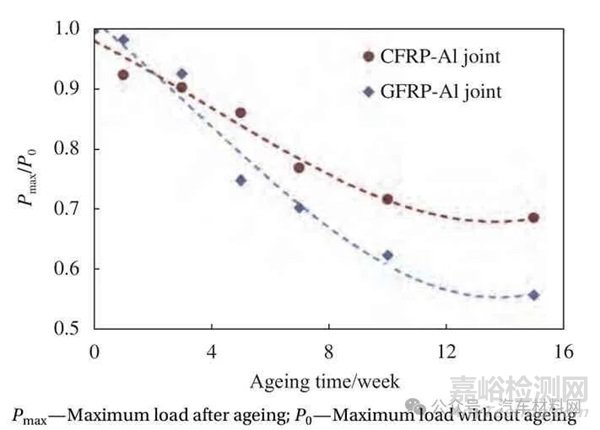

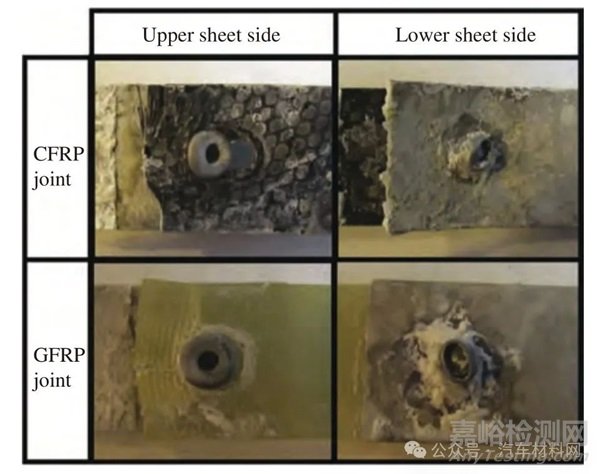

除了连接工艺的选择外,复合材料类型还对接头性能及服役寿命带来显著影响,Gay 等[33]研究了玻璃纤维复合材料(GFRP)-铝合金自冲铆接头疲劳性能后发现,相比于设备因素(如铆模尺寸和铆钉形式),作为连接母材的复合材料性能是决定接头疲劳强度的最关键变量。此外,相同的服役环境下,不同母材的接头性能退化速度及失效模式呈现显著差别,Fiore 等[34]对比了GFRP-铝合金和CFRP-铝合金接头经盐雾环境时效处理后的性能,结果显示,盐雾时效后两种接头都出现了强度下降,但GFRP-铝合金接头强度恶化的情况更加严重,如图7 所示,且随着时效期增加,GFRP-铝合金接头强度的下降呈现加速态势;在失效模式上,经历了15 周的盐雾环境时效后,GFRP-铝合金接头呈现纯拉伸或劈裂破坏,而CFRP-铝合金接头则为挤压破坏,如图8 所示,后者接头失效位移及能量吸收值更高。

图7 盐雾时效对接头性能的影响[34]

Fig.7 Influence of salt-fog ageing on the joint performance [34]

图8 盐雾时效后CFRP 和GFRP 接头失效模式[34]

Fig.8 Failure modes for the CFRP and GFRP joints after salt-fog ageing [34]

金属母材也会影响其与复合材料的接头性能,主要体现在两个方面:一是材料力学性能对接头强度的影响[35];另一方面则是金属材料耐蚀性能对接头服役寿命的影响[36-37]。Peng 等[38]分别模拟了铝合金(A356)、高强钢(A1018)和钛合金(Ti6Al4V)与复合材料的铆接接触状态,将3 组接触对同时置于3.5%NaCl 溶液中进行4 h 的电化学腐蚀,结果显示,铝合金和高强钢接头出现了严重的金属腐蚀现象,而钛合金基本未受到影响。

一般而言,自冲铆接头性能受复合材料自身强度和塑性的影响,当复合材料强度低但延展性较好时,接头具有较低的静强度和较大的拉伸位移;当复合材料强度高但延展性差时,则容易产生铆接开裂;当复合材料具有适中的强度和延展性,同时金属板作为下板时,更容易形成良好的接头[39-40]。

复合材料的铺层方式对铆接接头强度影响尤为显著,有试验研究显示[31],在CFRP 的铺层厚度相同情况下,其与铝合金接头的强度及失效形式与铺层方式密切相关,接头强度由大到小的CFRP 铺层方式依次为[-45/45]4、[0/90]4 和[0/180]4,失效位移大小顺序则正好相反,其中,[-45/45]4铺层方式的接头能承受最大载荷比 [0/180]4 铺层方式高出50%以上,3 种铺层方式接头的破坏失效模式依次为:孔周纤维损伤导致的拉脱失效、层间撕裂导致的拉脱失效及纯剪切失效。此外,铺层方式对胶铆复合接头性能同样有明显影响,Liu 等[41] 发现,铺层方式为[0/90/0]S 的CFRP-铝合金复合接头拥有最佳的综合静态力学性能,[45/-45/45]S 和[45/90/-45]S 铺层方式的接头则分别拥有最差的剪切强度和能量吸收值,同时,3种铺层方式的接头破坏路径存在较大差异,依次为胶接及机械内锁的失效导致下板拉脱破坏、碳纤维断裂导致上板拉脱破坏及复合材料分层导致上板拉脱破坏。

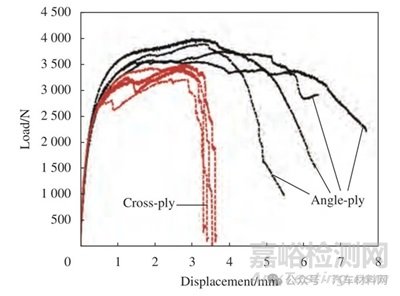

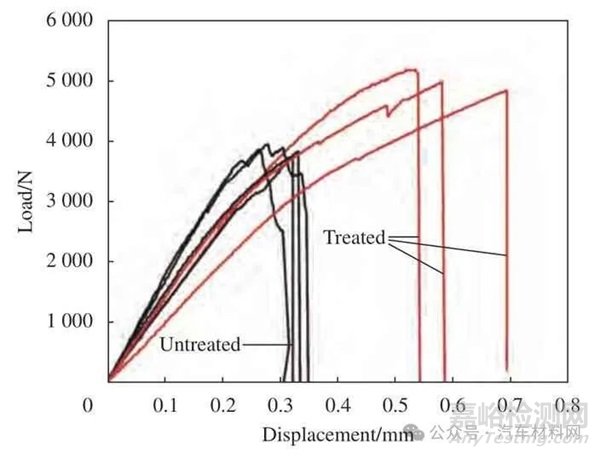

Franco 等[42] 对比了交叉铺层(Cross-ply) [(0/90)3]S 和多角度铺层(Angle-ply) [0/90/(±45)2]S 的复合材料与铝合金多种形式接头(胶接、自冲铆接和胶铆复合接头) 性能发现,各接头形式下,多角度铺层复合材料的接头最大拉伸载荷都高于交叉铺层,最大差异达到12%,且能量吸收性能是交叉铺层接头的2 倍以上;特别地,对于单纯的自冲铆工艺,多角度铺层CFRP 接头除了展现出良好的拉伸剪切强度外,其达到最大载荷后呈现渐进失效模式,最大失效位移是交叉铺层材料的两倍,显示了良好的吸能特性,如图9 所示。复合材料层合板的铺层方式具有灵活的设计性,铺层的顺序、角度选择及层数等参数对层合板及铆接性能都会产生显著影响,以现有文献中有限的数据样本,尚无法明确复合材料铺层方式对自冲铆接头的确切影响规律,对此部分的工艺探索仍有较大的空间。

图9 交叉铺层和多角度铺层CFRP 材料接头载荷-位移曲线[42]

Fig.9 Load-displacement curves of SPR joints with CFRP cross-ply and CFRP angle-ply [42]

复合材料的板厚与接头最大强度值和失效模式密切相关,张杰等[30]调整CFRP 上基板厚度从1 mm、1.5 mm 增加至2 mm 时,接头最大失效载荷及能量吸收值明显增加,当上板厚度为1.0 mm 和1.5 mm 时,接头机械内锁结构部分破坏,但最终失效模式为上板拉脱失效,当上板厚度为2.0 mm 时,铆钉则从铝合金下基板拉脱,如图10 所示。进一步地,有学者对不同板厚的CFRP-铝合金接头失效过程进行分析发现,当接头因上板复合材料的铆孔区域破坏而导致失效时,接头的强度随上板厚度的增加而增大;而当接头的失效形式转变为机械内锁结构破坏,继续增加上板厚度,接头的强度增幅将会受限,甚至当上板增加导致铆钉长度不足以与下基板形成机械内锁结构时,反而导致接头强度的下降[39,43],因此,在调整复合材料板厚度以提升接头强度的尝试中,还应综合考虑破坏失效形式和铆钉长度等因素。

图10 CFRP 板厚对失效模式的影响 [30]:(a) 板厚1.0 mm;(b) 板厚1.5 mm;(c) 板厚2.0 mm

Fig.10 Influence of the CFRP sheet thickness on failure modes [30]: (a) Thickness of 1.0 mm; (b) Thickness of 1.5 mm; (c) Thickness of 2.0 mm

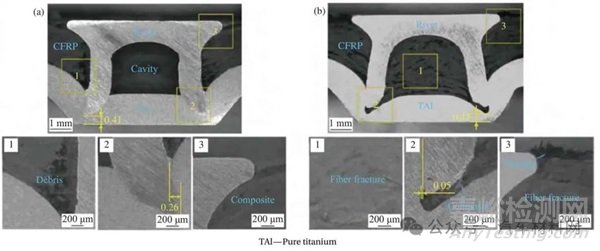

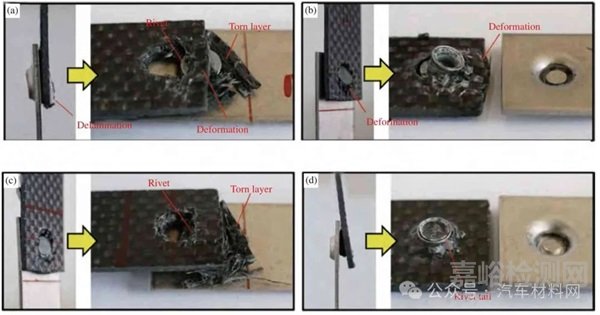

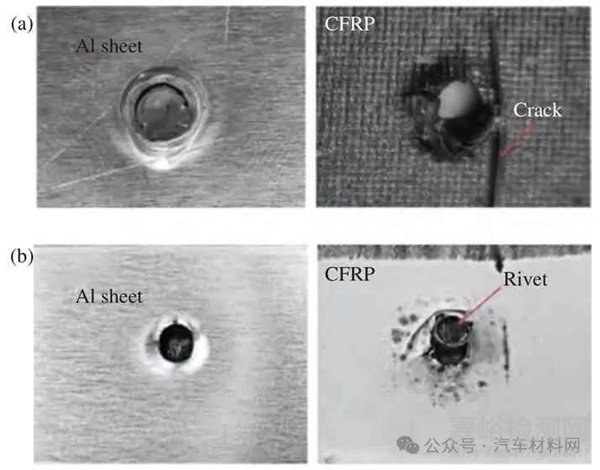

为减少复合材料板在铆接过程出现的损伤缺陷,Zhang 等[26] 尝试采用预开孔CFRP 板与纯钛(TA1)板进行自冲铆连接,接头结构观测和性能测试结果显示,相比于常规自冲铆,复合材料预开孔能够显著降低上基板的铆接损伤,同时,钉脚没有了复合材料残余(Debris)的阻碍,进入下板后,能够更深入地横向扩展至下基板内部,如图11(a) 和图11(b)的区域2 对比,形成更大的底切厚度 (0.26 mm),从而得到更加优良的机械内锁结构;此外,由于铆钉直接刺入下基板,强度损失较小,且下基板的硬化效应增强,进一步强化了机械内锁结构。拉伸载荷下失效模式也存在明显差别,预开孔自冲铆的接头破坏形式中,上基板挤压破坏和下基板拉脱破坏比例各占50%,铆钉变形明显;而常规自冲铆接头机械内锁结构相对较弱,下基板拉脱破坏占比达到90%,且铆钉几乎无变形,如图12 对比所示。

图11 预开孔自冲铆接头(a)与常规自冲铆接头(b)剖面结构尺寸对比[26]

Fig.11 Comparison of section structures and dimensions of pre-holed SPR joint (a) and regular SPR joint (b) [26]

图12 预开孔自冲铆接头与常规自冲铆接头破坏模式[26]:(a) 预开孔自冲铆上基板挤压破坏;(b) 预开孔自冲铆下基板拉脱破坏;(c) 常规自冲铆上基板挤压破坏;(d) 常规自冲铆下基板拉脱破坏

Fig.12 Failure modes of pre-holed SPR joint and regular SPR joint[26]: (a) Bearing of upper sheet in pre-holed SPR joint; (b) Pull-through from lower sheet in pre-holed SPR joint; (c) Bearing of upper sheet in regular SPR joint; (d) Pull-through from lower sheet in regular SPR joint

母材作为待连接件及接头的重要组成部分,其强度、塑性、铺层角度和厚度等参数决定了其承受载荷时抵抗接头集中应力破坏的能力、复合材料上板与铆钉的结合强度、下板与铆钉的机械内锁结构强度等性能。在具体的应用场景中,受到接头强度需求、结构件质量和尺寸等要求的限制,母材的厚度及材质的选择和调整空间均会受限,而复合材料铺层方式具有灵活性和可设计性,对铺层方式和角度的精细设计和调整则可以成为改善母材性能和接头质量的重要途径。

2.2 铆接工艺

自冲铆时复合材料所处的连接位置取决于自身的性能,而Fratini 等[19]在首次尝试将GFRP 与铝合金进行自冲铆连接时,就基于复合材料和铝合金性能的差异提出了复合材料应作为上板的工艺要求。进一步地,张凯等[44]分析了热固性CFRP连接位置对接头强度的影响机制,当塑性较好的铝合金为下板时,材料在铆钉和铆模的挤压作用下更容易发生塑性变形,并向钉脚中间区域流动,如图13(a) 所示,从而挤压钉脚扩张变形,强化机械内锁作用;而延展性差的CFRP 板作为下板时,铆接过程中钉脚会切断碳纤维,断裂的碳纤维无法有效流动至钉脚中间区域,反而阻止钉脚扩张,如图13(b) 所示,导致接头底切厚度不足和性能的弱化。因此,热固性复合材料作为上板时接头能承受的最大拉伸剪切载荷相较于其作为下板时高出48%。

图13 CFRP 搭接顺序对接头剖面结构影响[44]:(a) CFRP 为上板;(b) CFRP 为下板

Fig.13 Influence of stacking sequence of CFRP on the joint section structure[44]: (a) CFRP as upper sheet; (b) CFRP as lower sheet

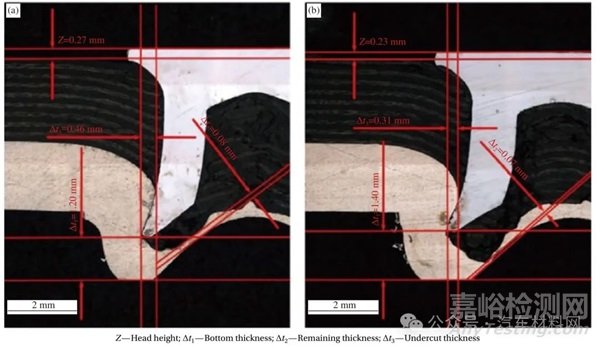

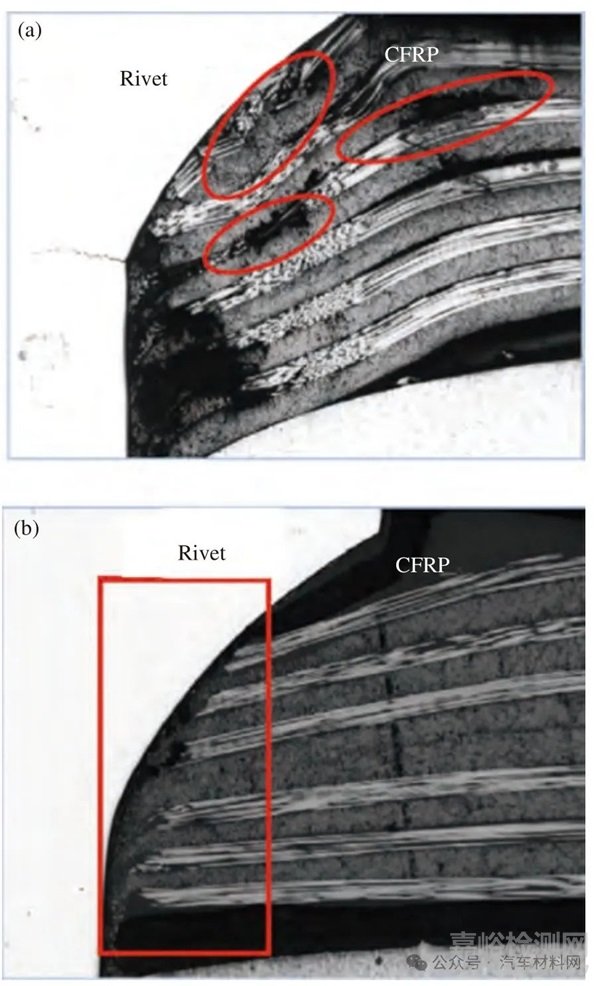

电磁自冲铆设备的出现显著提升了冲铆速度,也为铆接速度与接头性能的关联性探索提供了可能。Liang 等[45] 利用电磁自冲铆设备试验对比了高速电磁自冲铆(冲铆速度3~6 m/s) 与传统压铆(压铆速度2 mm/min) 工艺下CFRP 和铝合金接头的性能差异,结果显示,高速自冲铆接头的最大拉伸剪切载荷提升了23.9%。分析认为,接头性能提升与两方面因素相关,一是高速冲铆减少了被铆钉剪断的碳纤维碎屑在钉脚底部的堆积,如图14(a)和图14(b)对比所示,有利于钉脚的下压及沿铆模形状扩张,其平均底切厚度(图14 中的Δt3)较压铆接头增加了约142.9%;二是高速冲铆过程中铆钉的加工硬化作用更明显,钉脚的硬度值高出压铆约7%,进一步强化了机械内锁结构,从而接头强度得以提高。

图14 电磁自冲铆(a)与传统压铆(b)接头剖面结构对比[45]

Fig.14 Comparison of joint section structures between electromagnetic SPR (a) and regular pressure SPR (b) [45]

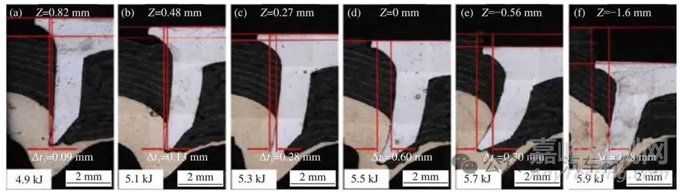

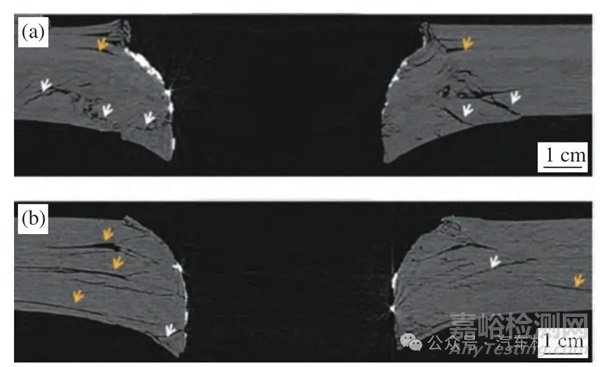

然而,也有研究发现,冲铆速度并非越高越有利,当电磁自冲铆设备的放电能量在4.9~5.9 kJ(放电能量决定其冲铆速度)范围内变化时,随着放电能量提升,底切厚度(图15 中的Δt3)显著提升,机械内锁作用增强,但同时钉头余高(图15中的Z)随着冲铆速度的增加而逐渐减小,铆钉高度方向能够承受载荷的尺寸降低,接头强度在达到极值后出现下降,对比发现,自冲铆设备放电能为5.5 kJ 时,接头性能最佳[46]。Rao 等[47-48]通过CFRP-铝合金板空心自冲铆试验印证了上述结论,通过控制冲铆速度以调整钉头余高,当钉头余高为0.03 mm 时,接头的最大拉伸剪切载荷相比于钉头与上基板面平齐的情形(冲铆速度较高,余高为0)提升了43%(增加了1 200 N),且疲劳性能也有一定的改善;X 光扫描图片显示,冲铆速度越高,接头附近的碳纤维堆叠、纤维或基体断裂(图16 中浅色箭头) 和层间分裂(图16 中深色箭头)等材料损伤情况更加严重,材料内损伤在受载荷时则成为断裂裂纹扩展的源头,这也是导致接头静态强度和疲劳性能降低的主要原因。

图15 自冲铆速度对接头剖面结构影响[46]

Fig.15 Influence of punch velocity on the joint section structure[46]

图16 钉头余高对接头处CFRP 损伤的影响[47]:(a) 钉头与上基板面平齐;(b) 钉头余高0.03 mm

Fig.16 Influence of head height on the damage of CFRP near the joint[47]:(a) Flush rivet head height; (b) Head height for 0.03 mm

冲铆压力与复合材料接头性能也存在关联性,张凯等[44] 对比了703.3 N、803.8 N 和904.3 N 3 种冲头压力下CFRP-AA6022 铝合金板间的自冲铆接头结构和性能发现(图17),冲铆压力主要通过改变铆钉在下板中的扩张量来影响接头静态拉伸剪切强度,当铆钉下压力803.8 N 时,铆钉头与上板表面齐平,且铆钉管脚在下板中的扩张量、深入尺寸和塑性变形量也较703.3 N 时有所增大,如图17(b) 所示,此时接头拉伸强度最高;当铆接压力增加至904.3 N 时,钉头被压入上板表面,导致铆钉有效受力长度下降,且铆钉塑性变形量增加,长度被压缩导致其切入下板的深度减小,如图17(c)所示,接头强度反而有所下降。

图17 冲铆压力对接头结构的影响 [44]:(a) 703.3 N;(b) 803.8 N;(c) 904.3 N

Fig.17 Impact of rivet pressure on the joint section structure [44]: (a) 703.3 N; (b) 803.8 N; (c) 904.3 N

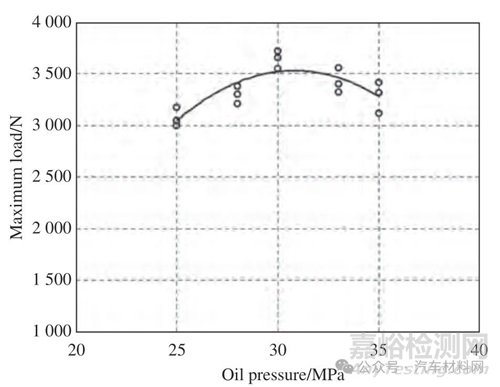

Franco 等[49-50] 在CFRP-铝合金连接研究中也得到了冲铆压力(与液压机的油压正相关)对接头性能的类似影响规律,如图18 所示,但对其影响机制的分析结果有所不同,压力越大,铆钉和铝合金板的机械内锁结构成型越好,结构强度得以提升,但同时铆钉冲击作用增强,接头的复合材料板内裂纹缺陷也随之增多,反而造成接头强度下降。进一步地,Zhang 等[26]对类似的试验结果分析后发现,接头性能与冲铆压力的关系受失效形式的影响,冲铆压力增加一方面会强化机械内锁结构,同时会降低钉头余高,机械内锁结构在小载荷且破坏模式为铆钉从下板拉脱的情况下对接头强度起主导作用,此时冲铆压力对接头强度有促进作用;但当承受载荷增加后,失效方式变为上板受到挤压后拉脱破坏时,钉头余高则对接头强度起到决定作用,因而会出现冲铆压力增加,接头强度反而下降的现象。

图18 冲铆压力(液压冲铆设备油压)对接头最大拉伸剪切载荷的影响[49]

Fig.18 Impact of rivet pressure (Oil pressure of the hydraulic riveting system) on the maximum tensile-shear load of the joint[49]

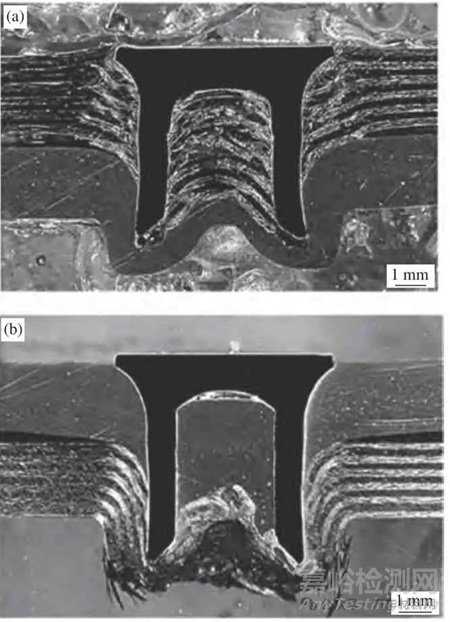

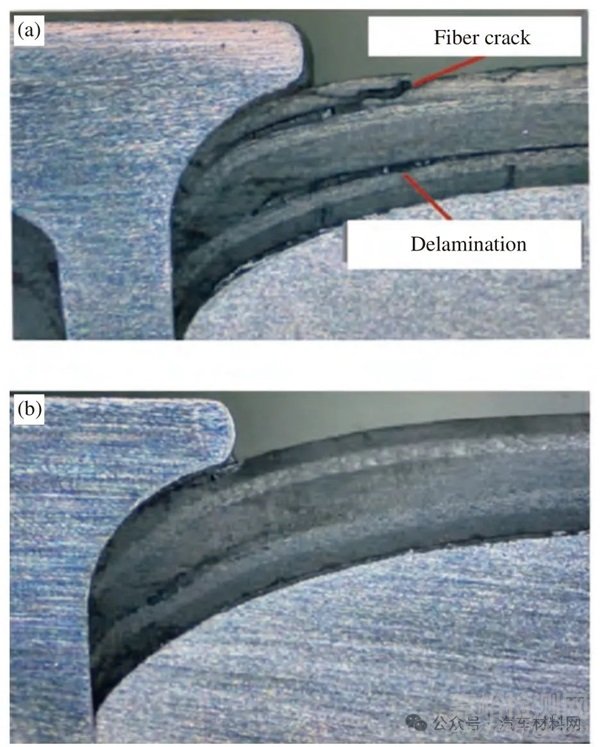

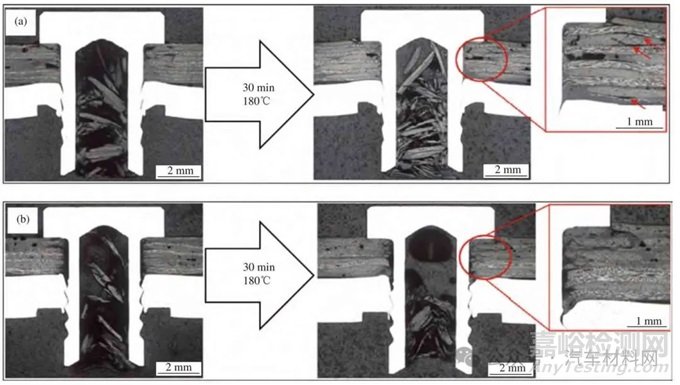

碳纤维延展性差,树脂基体在常温下流动性不足,因此,复合材料在自冲铆接头处容易产生由铆钉冲击带来的纤维断裂、分层和基体裂纹等损伤缺陷,影响接头性能[51-52]。而复合材料的树脂基体形态及力学性能对温度变化敏感,Lin 等[53]利用这一特点,在自冲铆连接热塑性碳纤维复合材料(Carbon fiber reinforced thermoplastic composites,CFRTP)和5052 铝合金时,先将CFRTP 加热至100℃后再进行铆接,复合材料塑性流动性能随温度提升,有助于CFRTP 和铝合金形成高质量的互锁接头。而针对目前车身结构常用的热固性环氧树脂基CFRP 和铝合金的自冲铆连接,刘洋等[54]提出了温热自冲铆接(WSPR) 工艺,试验对比常温自冲铆和温热自冲铆(CFRP 在125℃下铆接)两种工艺下接头形貌和性能发现,当复合材料在其树脂基体的玻璃化转变温度区间进行铆接时,接头的碳纤维断裂(Fiber crack)带来的宏观裂纹缺陷基本得到避免,如图19(a)和图19(b)对比所示,同时,铆接区域复合材料分层(Delamination)缺陷显著下降,有效降低了接头的裂纹源,提升了接头质量。

图19 自冲铆温度对接头剖面结构的影响[54]:(a) 常规自冲铆;(b) 温热自冲铆

Fig.19 Influence of SPR temperature on the joint section structure[54]:(a) Regular SPR; (b) Warm SPR

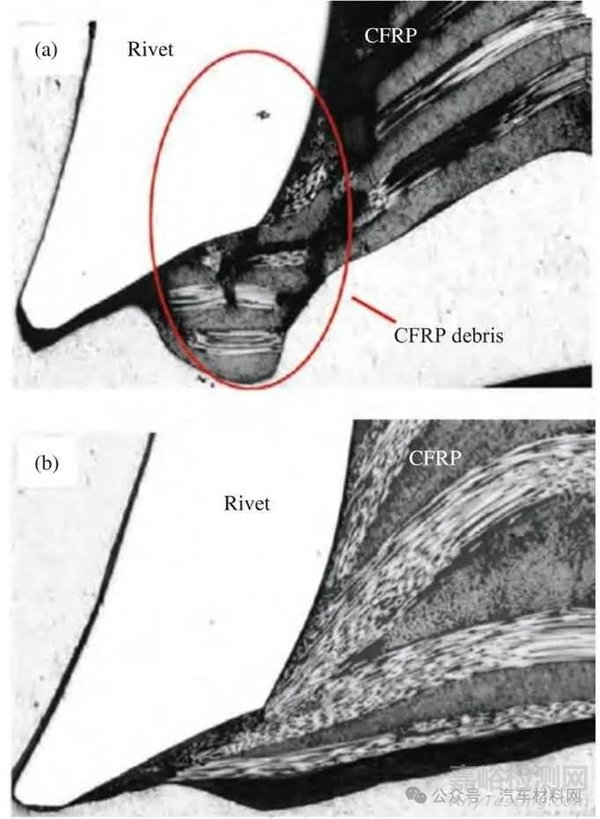

针对热固性树脂基体复合材料延展性不足问题,Wang 等[43] 另辟蹊径提出了后固化自冲铆工艺,即采用铺层后的热固性树脂预浸料与铝合金完成自冲铆接,再将连接件整体置于热压罐中对树脂预浸料进行固化成型,如此以来,铆接时预浸料处于黏性流动态,能够有效地协调碳纤维和铆钉之间的变形,降低对钉脚扩展的阻碍,同时减少纤维断裂、分层等常规自冲铆接头常见的缺陷,如图20(a)和图20(b)对比所示;此外,也避免了断裂的CFRP 残余(CFRP debris)在铆钉底部的堆积及其对铝合金下板的挤压,从而降低了残余厚度,如图21 对比所示。即使在铆接时出现了少量预浸料分层和基体开裂情况,在后续的热压罐成型过程中,树脂基体可以进行 “再分配”,以修补铆接缺陷。接头性能测试结果显示,后固化自冲铆接头最大拉伸剪切载荷较常规接头提升45%以上;此外,由于接头的复合材料板内损伤缺陷(开裂源)数量极少,受载荷时铆钉周围复合材料能保持较高强度,接头失效破坏形式为铆钉与下基板拉脱失效,相比之下,常规自冲铆破坏形式则为上基板损伤和变形而带来的拉脱失效,如图22 所示。

图20 常规自冲铆(a)与后固化自冲铆(b)工艺接头损伤对比[43]

Fig.20 Contrast of the CFRP damage near the joint for regular SPR (a)and post-curing SPR (b)[43]

图21 常规自冲铆(a)与后固化自冲铆(b)工艺接头残余CFRP 堆积对比[43]

Fig.21 Contrast of the residual CFRP for regular SPR (a)and post-curing SPR (b) [43]

图22 常规自冲铆(a)与后固化自冲铆(b)工艺接头破坏模式对比[43]

Fig.22 Contrast of the failure modes for regular SPR (a)and post-curing SPR (b) [43]

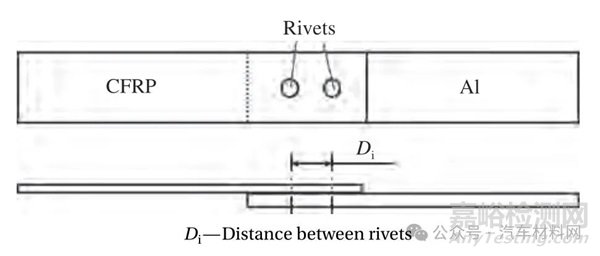

在自冲铆工艺选择时,接头结构和尺寸设计也是接头性能的重要影响因素,Franco 等[55]测试了双铆钉CFRP-铝合金胶铆复合接头性能,总结出双铆钉间距Di 对接头性能的影响,如图23 所示,当Di 值在30~60 mm 区间变化时,胶铆复合接头的静态最大载荷值及疲劳性能都随着Di 的增加而提升,但影响规律的机制分析,仍需要借助数值计算工具进一步的探究。

图23 双铆钉胶铆复合连接接头结构示意图[55]

Fig.23 Schematic diagram of structure for self-piercing riveting bonded joint with double rivets[55]

铆接工艺是接头性能最直接和关键的影响因素,主要包括基板连接位置、冲铆速度和压力、冲铆过程的温度和复合材料状态及接头的结构尺寸等,良好的工艺有助于形成高质量的接头结构、减少冲铆过程复合材料的损伤缺陷、改善铆钉和内锁结构的强度及提升接头有效受力尺寸,从而改善接头性能。然而,进行工艺优化的同时,往往伴随着工艺复杂度的提升和连接效率的降低,对于复合材料自冲铆工艺的选择,尤其是应用于车身结构件的连接时,需要综合考虑接头质量、连接效率、自动化实现和成本等多方面因素,以满足实际生产需求。

2.3 铆钉

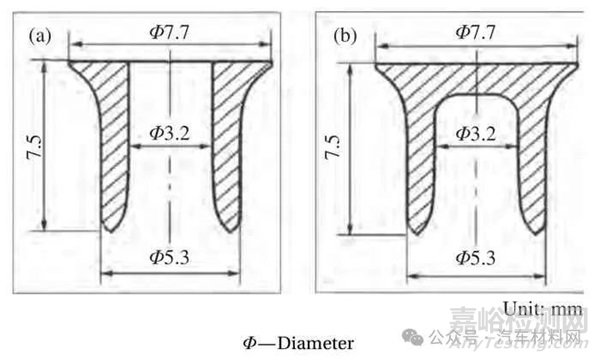

自冲铆钉按照中空结构形式可分为空心铆钉和半空心铆钉,如图24 所示,黄志超等[56] 对比两种结构形式的铆钉接头(CFRP-铝合金)特点发现,空心铆钉接头具有更好的机械内锁性能,而半空心铆接头的表面平整度更高,且半空心铆钉接头的能量吸收值优于空心铆;此外,两者的接头失效模式也有所不同,空心铆钉接头的破坏形式随着铆钉余高的增加而发生变化,由小余高情况下铆钉从下板拉脱转变为大余高时上板纤维铺层撕裂后的上板拉脱破坏;半空心铆钉接头的失效破坏则经历两个阶段,先是上板纤维铺层断裂,铆钉头部发生旋转,最终失效于机械内锁机构破坏,铆钉从下板拉脱失效。

图24 空心铆钉(a)和半空心铆钉(b)结构对比[56]

Fig.24 Structure contrast of hollow rivet (a) and semi-hollow rivet (b)[56]

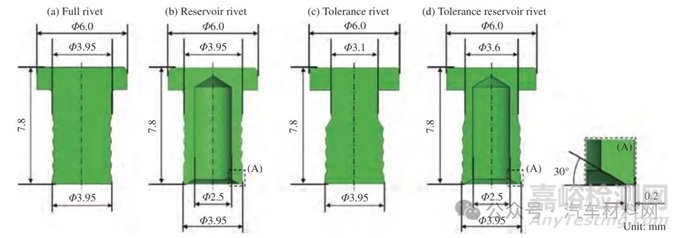

钉头结构同样会对接头性能带来影响,Gay等[33]在对尼龙基体的GFRP (PA-GF50)和铝合金的自冲铆接头进行疲劳性能研究发现,相同直径的圆顶铆钉和沉头铆钉,如图25 所示,前者接头的疲劳性能高出22%,分析认为,圆顶铆钉接头性能较高主要与两方面因素有关,一是圆顶铆钉在铆接过程对复合材料破坏损伤较小;另外,圆形钉头结构使接头在受疲劳载荷时铆钉周围应力集中问题得以改善。

图25 圆顶铆钉(a)和沉头铆钉(b)结构对比[33]

Fig.25 Structure contrast of domed head rivet (a) and countersunk head rivet (b) [33]

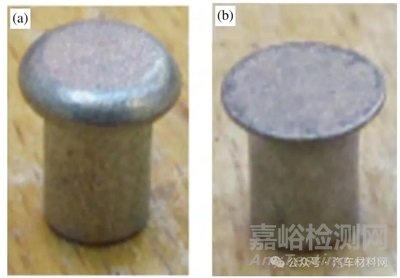

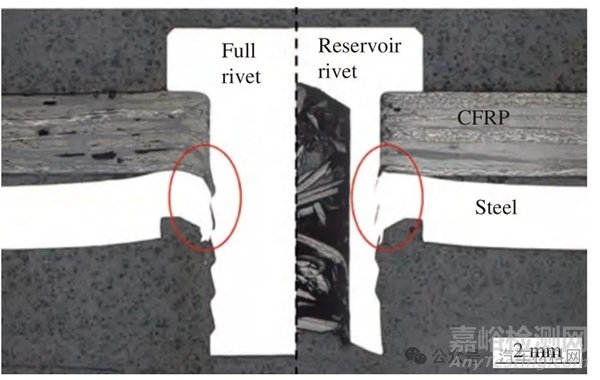

Vorderbrüggen 等[57]以实心自冲铆设备和工艺为基础,在对应用于车身结构的CFRP-钢接头进行铆接试验时发现,实心自冲铆钉(Full rivet)在冲切CFRP 上板时,容易造成碳纤维弯曲及断裂碳纤维残余堆积,形成的冲孔尺寸过小,并引起接头复合材料的大量损伤和缺陷,如图26 所示;将铆钉改进为中空环切式(Reservoir rivet)后,结构形式如图27 所示,则能够利用楔形的环切钉脚(图27 中放大区域A)在铆接过程持续切割碳纤维,减少碳纤维弯曲和断裂后的堆积,从而显著地降低冲铆过程中的接头损伤,如图26 对比所示;进一步地,为了降低接头结构在经历热载荷(白车身需经历的高温浸漆工序) 后的损伤和缺陷,在中空环切式铆钉的基础上,设计了容差中空环切铆钉(Tolerance reservoir rivet),如图27 所示,铆钉颈部的外径尺寸有所缩减,容许冲铆过程中受横向挤压的复合材料在铆钉到位后实现部分回弹,以改善铆钉周围复合材料的应力状态,从而最大限度地降低热载荷过程接头损伤,如图28 所示。

图26 实心铆钉(左)和中空环切铆钉(右)自冲铆接头剖面形貌对比[57]

Fig.26 Section structure contrast of SPR joints with full rivet (Left) and reservoir rivet (Right) [57]

图27 自冲铆铆钉结构演化[57]

Fig.27 Evolution of rivet structure for SPR[57]

图28 铆钉结构对接头损伤的影响[57]:(a)中空环切铆钉;(b)容差中空环切铆钉

Fig.28 Influence of rivet structure on joint damage[57]: (a) Reservoir rivet; (b) Tolerance reservoir rivet

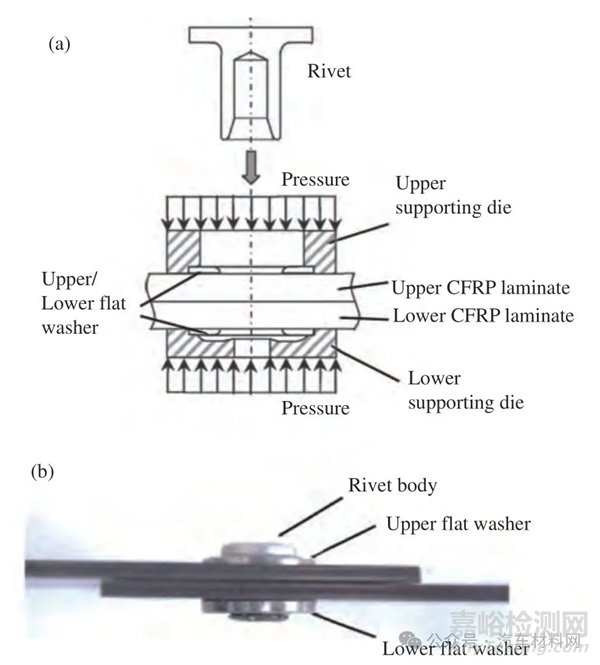

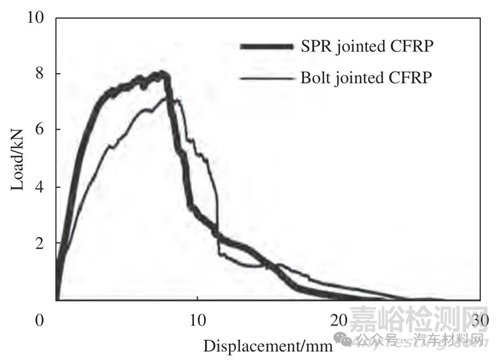

Ueda 等[58] 在对同质CFRP 板自冲铆试验时,为了减少铆接过程引起的CFRP 板内分层缺陷,提出了预开孔自冲铆工艺,如图29(a) 所示,在待铆接的复合材料板上下各加一个平垫圈(Upper/Lower flat washer),其在冲铆过程中始终紧压上下板,抑制复合材料板分层裂纹的扩展,从而减小分层缺陷面积,最终,铆钉钉脚在铆模作用下扩展并与下垫圈紧固,接头形状如图29(b) 所示。此改进自冲铆工序中无需增加多余步骤,继承了自冲铆高效和易于自动化的优势,但要求铆钉长度和钉脚结构形式能够更好地满足其与下垫板间的紧固强度。性能测试结果显示,与同规格的螺栓连接相比,长铆钉预开孔自冲铆接头强度高出约11%,且接头的失效形式为挤压破坏,能量吸收性能更好,如图30 所示,可有效避免接头突然失效带来的灾难性后果。

图29 改进自冲铆接头结构[58]:(a) 铆接前接头结构剖面;(b) 铆接后接头结构侧面

Fig.29 Joint structure of modified SPR[58]: (a) Section structure before SPR; (b) Side view structure after SPR

图30 改进自冲铆和螺栓接头拉伸载荷-位移曲线 [58]

Fig.30 Load-displacement curves for modified SPR and bolt joints [58]

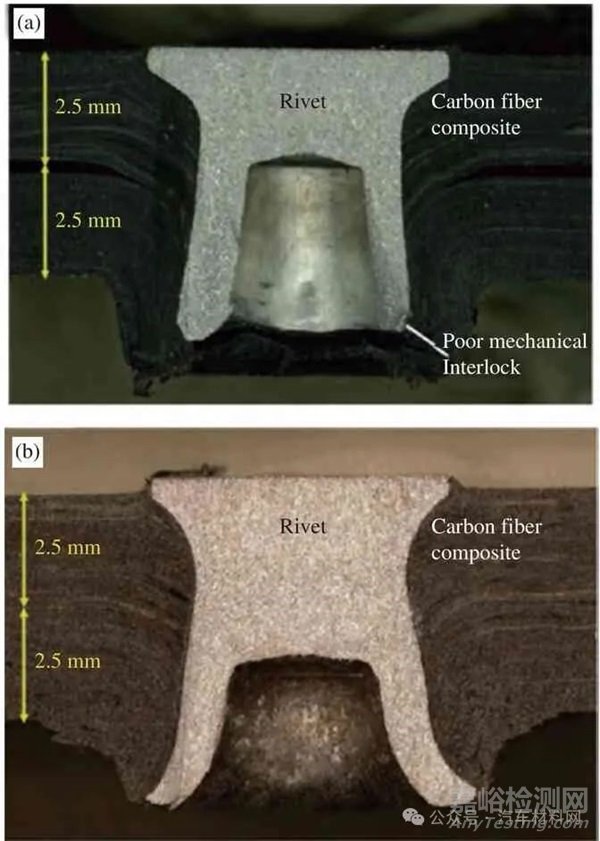

铆钉长度对接头性能的影响主要体现在机械内锁结构尺寸和强度,黄志超等[59] 采用7~9 mm范围的自冲铆钉进行CFRP 和铝合金连接试验发现,随着铆钉长度增加,接头钉脚张开度增加,机械内锁结构更牢固,同时残余底厚越小,铆接接头的最大承载能力及能量吸收值也随之显著上升。Rao 等[60]通过试验及数值计算两种途径得到了类似的研究结果,当采用较长的铆钉(9.5 mm)对总厚度为5 mm 的CFRP-Al 板接头进行刺穿自冲铆连接(Self-piercing-through riveting,SPTR),如图31(b) 所示,尽管刺出下板的铆钉端部及下板出现了严重的塑性变形,但相比于短铆钉(7 mm)的常规自冲铆工艺,长铆钉的钉脚扩展明显,并与下板材料形成了强度更高的机械内锁(Mechanical interlock)结构,如图31(a)和图31(b)对比所示,接头承受最大载荷提升25%以上。然而,也有研究认为,铆钉并非越长越有利,当分别采用长度为5.0、5.5 和6.0 mm 自冲铆钉连接2 mm 厚的CFRP 和1.5 mm 厚的钛板时,5.5 mm的铆钉接头拥有最大的底切厚度,并呈现最佳的拉伸剪切强度[26]。

图31 常规自冲铆(a)与长铆钉刺穿自冲铆(b)接头剖面结构对比[60]

Fig.31 Section structure contrast of regular SPR joint and self-piercingthrough riveting (SPTR)[60]

梁钜松[46] 通过正交试验探索了自冲铆钉的钉脚长度、钉脚内径、铆钉脚尖倾角3 个结构参数对CFRP-铝合金接头性能的影响,如图2 所示,对比接头剖面结构发现,钉脚尖倾角的增加、钉脚长度的减小和钉脚内径的增大,均有利于铆接过程中钉脚扩张和底切厚度的增加,机械内锁结构更易成型。Jiang 等[22]进一步细化上述试验对比结果认为,选择30°钉脚尖倾角及2.8 mm 钉脚内径时,得到的接头结构同时具备适中的残余厚度及底切厚度,拥有最佳的强度和能量吸收性能。

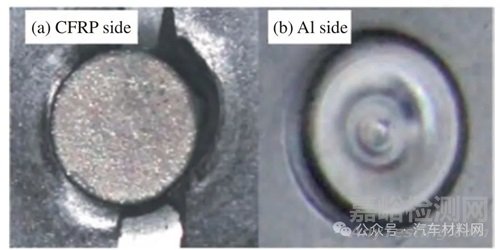

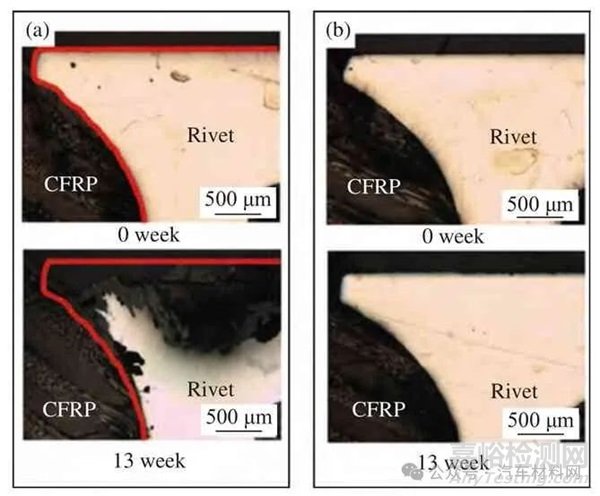

为保证自冲铆接头强度和铆接过程的顺利刺穿,铆钉通常采用高强钢材质,而钢的耐蚀性能相比铝合金和复合材料较差,特殊工作环境下接头强度和寿命会受到铆钉耐蚀性能的影响[61]。Karima 等[24] 分别采用Almac@镀层(Zn-Sn-Al 镀层)和Zn-Ni 镀层的高强钢铆钉连接CFRP-5052 铝合金,并将接头置于盐雾室内进行13 周的加速腐蚀试验,结果显示,Almac@镀层铆钉由于其和复合材料之间的强电位差(0.93 V),铆钉头部质量腐蚀损伤了约46%,如图32(a)所示,其对接头的压紧和约束能力显著降低,导致接头强度下降了22.8%,接头失效形式也由腐蚀前的铆钉头尾同时从上下基板拔出,转变为钉头从上基板拔出;而Zn-Ni 镀层与复合材料间的电位差较低,接头腐蚀后铆钉质量基本无损失,如图32(b)对比所示,接头强度仅下降了6.9%。

图32 加速腐蚀试验后接头的铆钉形貌[24]:(a) Almac@镀层铆钉;(b) Zn-Ni 镀层铆钉

Fig.32 Rivet morphology of joints after accelerated corrosion test[24]:(a) Almac@coated rivet; (b) Zn-Ni coated rivet

铆钉作为连接上、下基板的关键部件,其结构形式、尺寸和耐腐蚀性能都将决定接头的连接强度和使用寿命,对铆钉的结构和尺寸进行改进的目标,一方面是降低铆接过程中复合材料板的损伤缺陷,同时强化铆钉与下板形成的机械内锁结构,并改善接头铆钉周围的应力分布状态。此外,对于腐蚀环境下服役的接头,则需要提升铆钉的耐蚀性以保障接头的服役寿命。

2.4 服役条件

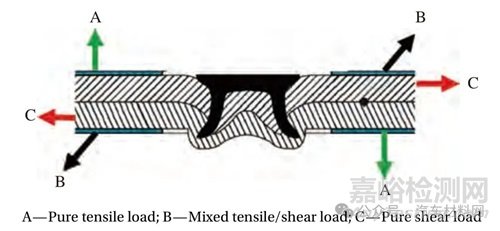

自冲铆接头强度和寿命与受所载荷形式及服役环境密切相关。针对载荷形式的影响研究,Leconte 等[62]采用特殊夹具对GFRP-铝合金自冲铆接头分别施加纯拉伸载荷A-A、45°混合载荷B-B及纯剪切载荷C-C,如图33 所示。结果显示,接头能承受的最大载荷及能量吸收值,均随着加载角度的增加而提升,同时,接头性能对于加载速度变化并不敏感,当各个载荷角度上的加载速度在0.016~100 mm/s 区间内变化时,接头的载荷-位移曲线、最大载荷值、断裂位移及能量吸收值均无显著差别。然而,当加载速度在5 mm/min~10 m/s 的大区间范围变化时,其对CFRP-铝合金接头性能影响将会显现,接头最大拉伸剪切载荷随加载速度的增加而上升,而接头的能量吸收值却随之降低[46]。

图33 接头载荷角度示意图[62]

Fig.33 Diagram of loading angles on the joint[62]

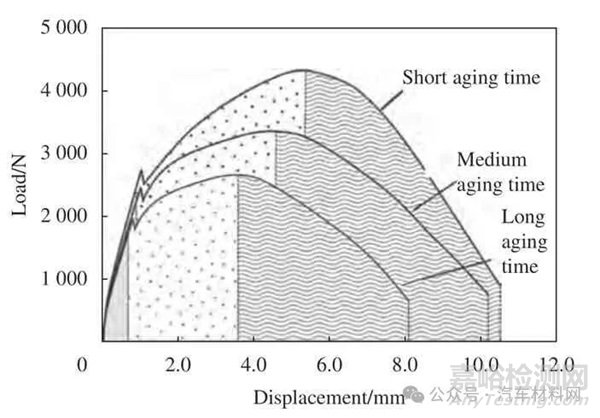

服役环境主要包括化学腐蚀环境和温度环境,常温下的复合材料和铝合金自冲铆接头的盐雾时效试验结果显示[24,34],经历了盐雾时效后,接头最大载荷、失效位移及能量吸收值都会出现显著下降,如图34 所示,且接头性能下降幅度随时效时间的增加而增加。究其原因,一是在盐雾环境中接头的阳极金属容易被电化学腐蚀,造成接头性能下降甚至连接失效;二是当复合材料置于NaCl 电解质环境中时,电解质的阴离子和阳离子会渗透进入复合材料内部,破坏基体材料、纤维材料和界面,带来基体膨胀、界面剥离和材料水解等问题,导致复合材料自身强度的下降,最终恶化接头性能[63-64]。

图34 盐雾时效时间对接头载荷-位移曲线的影响[34]

Fig.34 Influence of salt spray fog aging time on load-displacement curves of joint[34]

复合材料受其树脂基体材料性能影响,对服役环境温度较敏感,进而影响铆接接头性能,研究显示[33,65],尼龙基GFRP-铝合金自冲铆接头静力学强度和疲劳强度在-40~90℃区间内,随工作温度的升高而显著下降,当接头工作温度从-40℃升高至23℃时,其静力学强度和疲劳强度分别下降19%和30%,当从23℃进一步升高至90℃时,两者分别再次下降约26%和22%。

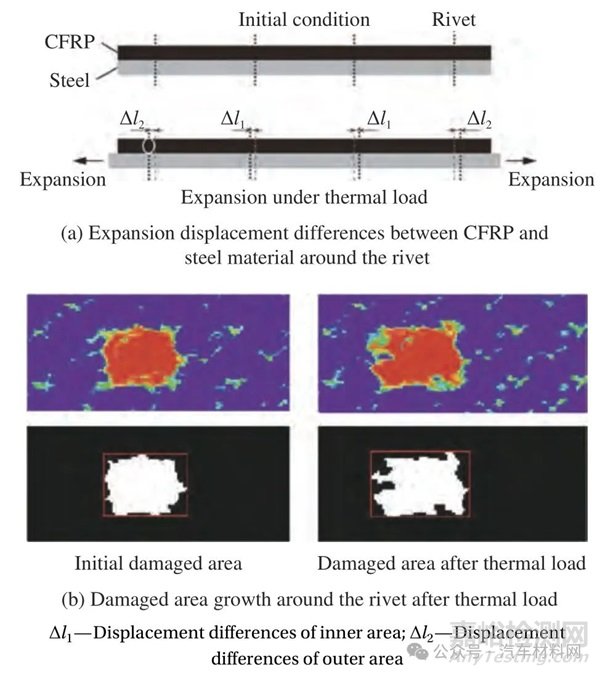

此外,接头服役过程经历温度波动同样会对接头质量产生影响,Wagner 等[66]发现CFRP-钢自冲铆接头经历高温(180℃,30 min)热载荷后其最大拉伸强度降低10%~15%。机制分析认为,接头异质材料间的热膨胀系数不同,一方面造成上、下基板横向热膨胀伸长位移存在差别,如图35(a)所示,从而引起铆钉与上、下基板之间的热应力,同时由于CFRP 塑性变形能力差,热应力将导致原有接头周围的复合材料损伤扩大,如图35(b)所示,最终降低接头强度;二是接头各材料在铆钉长度方向上的热膨胀和收缩量不同步,造成了铆钉紧固力的松弛及上下基板之间摩擦力下降,最终引起接头性能恶化。Vorderbrüggen 等[57]针对CFRP-钢接头热载荷损伤的问题,选择对自冲铆钉结构进行改进,最大限度的消除铆接过程CFRP 板内损伤,同时改善接头处CFRP 板与铆钉间的应力状态,从而有效地抑制热载荷过程中接头损伤和缺陷面积的扩大。

图35 材料热膨胀系数差异引起的接头损伤[66]

Fig.35 Joint damage caused by difference of thermal expansion coefficient of materials[66]

服役条件对接头的影响因素主要有接头载荷形式、工作的化学环境和温度环境等,针对不同的工况条件,在连接工艺选择上,可以从调整接头结构、接头钝化处理及降低复合材料铆接损伤和热载荷冲击损伤等方面着手改善接头性能,以适应特殊服役条件。

2.5 胶铆复合工艺

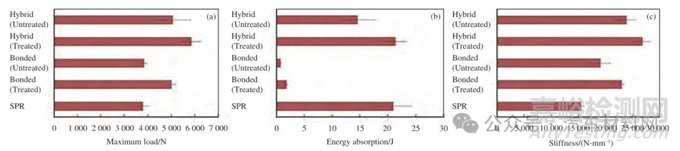

胶接能够在不破坏零件结构的同时保证较高的连接强度,适用于复合材料的同质或异质材料间的连接,具有应力分布均匀、密封性好和耐腐蚀的特点[12]。自冲铆接头复合以胶接工艺,则可充分发挥两者的优势,提升接头综合性能。Franco 等[42]分别采用自冲铆接、胶接和胶铆复合连接工艺完成了CFRP-AA2024 铝合金连接试验,其中,胶接工艺分别增加了后处理试验组进行对照。各连接工艺下的接头最大拉伸强度、能量吸收值及接头刚度对比如图36 所示。可以看出,胶接接头的强度(无论是否进行后处理)和刚度均高于自冲铆接头,即自冲铆复合以胶接工艺后,接头最高强度及刚度明显改善;然而,单纯的胶接(无论是否进行后处理)接头的能量吸收能力十分有限,如图36(b) 对比所示,这主要是由于高刚度的胶接接头的延伸率不足,失效位移较小,承受至最大载荷时,容易出现突然断裂失效,如图37 载荷-位移曲线所示,而自冲铆接头则具有出色的能量吸收能力,能够弥补胶接接头的不足,因此,胶铆复合接头能够结合两种工艺优势,性能更加全面。

图36 不同连接工艺接头最大载荷(a)、能力吸收值(b)和刚度(c)对比[42]

Fig.36 Contrast of maximum load (a), energy absorption (b) and stiffness (c) for joints with different jointing process[42]

图37 胶接接头载荷-位移曲线[42]

Fig.37 Load-displacement curves of bonded joint[42]

胶铆复合接头的最大拉伸载荷通常由胶接性能决定,而胶接性能受到多重工艺因素的影响,如基板的结构及表面处理状况、胶层的厚度及在板间的铺展状态、粘接剂的性能及固化方式等[67-68],对于胶铆复合接头而言,这些因素同样影响着接头的整体性能。此外,由于胶接工艺对连接表面要求较高且成型周期长,胶铆复合工艺在改善自冲铆接头综合性能的同时,也削弱了自冲铆工艺高效快捷的优势。

3、 工艺研究进展

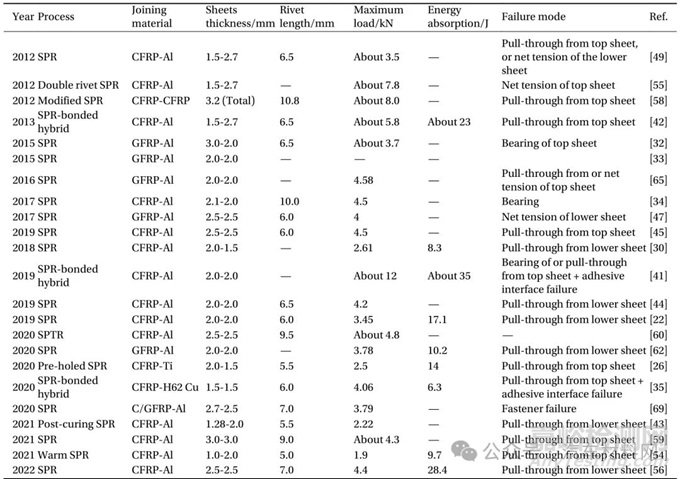

对近年来复合材料自冲铆工艺研究相关文献进行梳理,汇总了连接工艺、接头性能和失效形式等研究结果,如表1 所示。

表1 复合材料自冲铆连接工艺研究进展

Table 1 Research progress of composite SPR process

Notes: SPTR-Self-piercing-through riveting.

对比分析结果可知,对复合材料自冲铆工艺的研究对象以CFRP 与铝合金异质材料接头为主,占比约78%,显示出这两种优质轻量化材料的应用前景及连接需求。然而,对于轻量化混合材料车身结构而言,CFRP 和高强钢之间同样存在着巨大的连接需求。特别地,随着超高强度自冲铆钉制造工艺的成熟,中等强度和高强度钢作为下基板与铝合金上板的自冲铆接在传统钢铝混合车身制造中得到广泛应用,展现出良好的连接性能及应用价值。可见,探索 CFRP 和高强钢(作为下基板)之间的自冲铆连接具备可行性和研究价值,而目前针对这一工艺的研究较少,尚待继续深入探索。

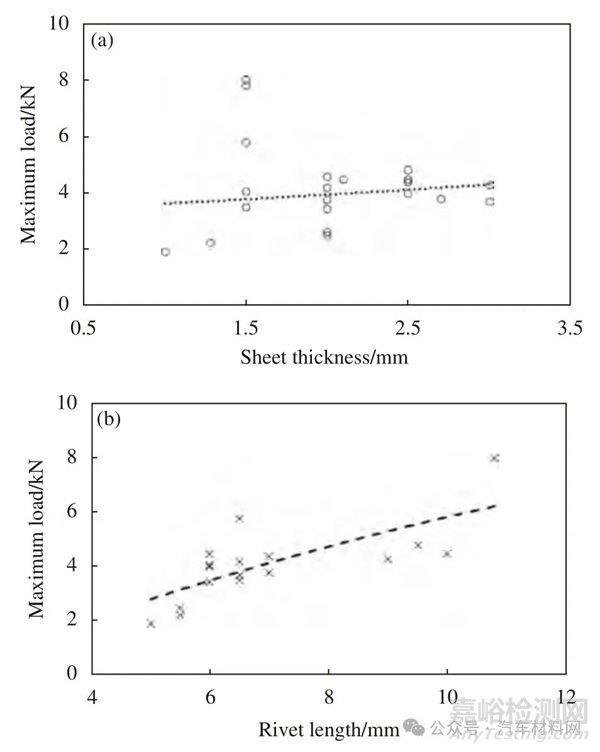

除了部分特殊工艺需要较长的铆钉外,常规工艺研究采用铆钉长度在5.0~7.0 mm 之间,对应的复合材料板厚也普遍在1.5~3.0 mm 之间,虽然接头强度还受到母材性能和工艺因素的影响,但通过对表1 中的数据进行统计,得到接头强度与铆钉长度和复合材料板厚相关性的统计规律显示,接头静态最大载荷与铆钉长度和复合材料板厚两个因素呈现正相关性,如图38 所示。

图38 表1 中接头强度的统计规律:(a) 接头最大载荷与复合材料板厚;(b) 接头最大载荷与铆钉长度

Fig.38 Statistical law of joint strength in Table 1: (a) Maximum load and composite sheet thickness; (b) Maximum load and rivet length

研究案例中,复合材料自冲铆接头性能最普遍的衡量参数是静态最大拉伸剪切载荷,此外,接头的能量吸收性能也受到关注,这反映出实际应用场景中接头最基础和关键的性能指标,即强度和韧性。从图38 可以看出,复合材料与铝合金薄板常规自冲铆接头的静强度普遍在2.5~5 kN 区间内,且更多集中在4 kN 上下,这一强度范围可以与金属薄板间的自冲铆接头强度相媲美[23];当采用特殊铆接工艺,如双铆钉自冲铆和垫片改进自冲铆等,能够显著提升接头强度,尤其是采用胶铆复合工艺得到的接头强度甚至超过同厚度的低碳钢薄板间自冲铆接头[70],但特殊改进工艺的采用也会带来连接效率下降、工艺复杂度提升或接头增重等问题[41,55,58]。

梳理接头失效形式发现,复合材料自冲铆接头的最终破坏形式主要为上基板或下基板的拉脱失效,其中又以上基板拉脱失效更常见,统计占比超过50%。失效规律揭示了影响复合材料自冲铆接头强度的关键因素,即复合材料上基板受铆钉周围集中应力作用下抵抗变形或破坏的能力及钉脚与金属下基板间机械内锁结构的性能。其中,前者的改善路径主要有提升上基板强度、降低接头附近的铆接损伤缺陷及调整铆钉周围压应力集中状态;而机械内锁结构强化则可从提升下板和铆钉强度、调整铆钉结构尺寸及减少钉脚扩展阻碍等方面着手,这也是复合材料自冲铆连接工艺参数优化的关键目标和接头性能改善的主要方向。

4、 结语

树脂基复合材料以其超高的比强度和比模量成为车身轻量化的理想材料,随着其在车身制造领域的应用范围逐渐拓展,实现同质或异质结构件间的有效连接成为核心问题和研究热点。然而复合材料的特殊结构、超高的强度和力学各项异性特点,给其连接工艺带来了挑战。本文通过梳理复合材料的连接工艺及自冲铆连接的研究现状,分析探讨了自冲铆连接工艺特点、接头性能影响因素和改善途径。

(1) 自冲铆工艺以其高效、易于自动化和在异种材料连接方面的优势,在车身复合材料结构件的连接上展现出良好适用性。目前,复合材料自冲铆连接研究主要集中在碳纤维复合材料(CFRP)和铝合金材料之间,而CFRP 和高强钢之间的连接工艺同样具备可行性、研究价值和及应用前景;

(2) 衡量复合材料自冲铆接头性能的参数包括静力学强度、能量吸收能力和疲劳性能等,而影响接头性能的主要因素有母材性能、铆钉结构、铆接工艺参数及接头服役条件等,此外,自冲铆复合以胶接工艺,能够显著提升接头的综合性能;

(3) 复合材料与金属板间的自冲铆接一般采用复合材料板在上、金属板在下的连接位置,从常见的破坏模式来看,改善接头性能的主要工艺方向在于提升上基板的强度、降低复合材料内部损伤缺陷及改善钉脚与下基板的机械内锁结合性能;

(4) 复合材料与铝合金薄板自冲铆接头强度多集中在4 kN 上下,这一强度值范围可以与金属板件间的自冲铆接头强度相媲美;目前研究开发的自冲铆改进工艺,在改善接头强度的同时会带来效率降低、工艺复杂度增加等问题。故而,复合材料自冲铆连接应用于追求效率的车身制造领域时,探索高效、优质、稳定和易于自动化的改进工艺则成为需要重点研究的关键问题。

来源:期刊-《复合材料学报》 2023年第4期 P1819-1840;作者:符平坡1,2, 曾祥瑞*1, 丁华2, 张娜娜2, 罗时清2(1.华中科技大学 机械科学与工程学院;2.吉利汽车研究院(宁波)有限公司)

来源:Internet