您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-10 16:20

低碳马氏体钢具有硬度高、耐磨性好等优点,广 泛用于机加工刀具、高档军用刀具、锤头、衬板以及 工程机械箱壁板等高耐磨产品。随着技术的发展,产品的服役工况愈发恶劣,对材料性能的要求不断提高,高耐磨、低成本马氏体钢的开发受到关注。然而,成分设计优化、工艺调控等方法在提升低碳马氏体钢强度、硬度和耐磨性的同时,会导致其塑性和韧性的下降,如何兼顾低碳马氏体钢的强度和塑韧性是目前亟待解决的问题。

大量研究表明,基于固溶强化、细晶强化、位错强化等强化机制,添加硅、锰、铬、钒、镍、钨及钛 等合金元素可以有效改善合金的显微组织及强韧性。然而对于低碳马氏体钢,当晶粒尺寸细化到2~3μm后,很难再进一步细化晶粒尺寸,细晶强化效果难以继续提高;此外,置换固溶强化的效率较低,位错强化、间隙固溶强化对塑韧性损害较大。目前,研究人员更多关注轧制及热处理工艺对低碳马氏体钢显微组织调控的作用,通过获得单一马氏体相结构或马氏体-铁素体、马氏体-贝氏体双相组织来达到增强增韧的目的。适量增加较软的铁 素体相可以有效提升钢的塑韧性,但硬度和强度也会随之降低;在较软的基体上分布较硬的第二相颗粒有望解决软相比例过高导致的强度和硬度下降问题。为此,作者制备了钛、铌和钼等元素掺杂的微合金化低碳马氏体钢,并进行热轧+淬火+回火处理,研究了不同热处理态试验钢的显微组织、物相组成、拉伸性能和冲击性能,分析了其强韧化机制,以期为高性能低碳马氏体钢的推广应用提供材料和制备技术基础。

1、试样制备与试验方法

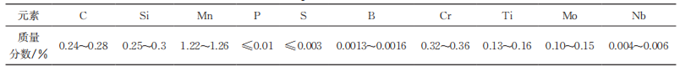

根据各合金元素在马氏体钢中的作用特点,设计成分如表1所示的低碳马氏体钢,其中钛、铌、钼为碳化物形成元素,能形成纳米级碳化物来增强基体。按照设计成分配料,在ZGJL0.05‒100.2.5D型中频真空感应炉中熔炼并浇注成铸锭。将铸锭在1050℃下锻造成12mm厚的板坯,随后在KSL-1400X型箱式炉中进行1250℃×2h的均匀化热处理。采用240-70X500型四辊轧机进行轧制,采用两阶段控轧,粗轧开轧和终轧温度分别为1120,1020℃,精轧开轧和终轧温度分别为920,870℃,热轧后常规层流冷却至600℃后空冷至室温。沿轧制方向切取尺寸为150mm×12mm×12mm的试样, 在GSL-1600X型管式炉中加热至880℃保温20min水淬,随后分别在170,190,210,230,250 ℃下保温30min回火,空冷至室温。

表1 低碳马氏体钢的化学成分

在回火态钢上垂直于轧制方向切取截面尺寸为15mm×10mm的试样,经水磨粗砂纸和金相细砂纸打磨,抛光后,用体积分数3%的硝酸乙醇溶液腐 蚀,采用ZEISS AXIO Imager Alm型光学显微镜和PHILIP-XL30型扫描电镜(SEM)观察显微组织,采用image J软件统计各相面积分数。采用SmartLab型X射线衍射仪(XRD)进行物相分析,铜靶,Kα射线,加速电压为40kV,扫描范围为10°~100°,扫描速率为2 ( ° )·min−1。制取薄片试样,用砂纸逐级磨 至厚度为50~60μm以下,用冲样机冲剪成直径为3mm的圆形薄片,再进行离子减薄,采用JEM-2100型透射电子显微镜(TEM)观察析出相形貌和分布。采用Oxford INCA型能谱仪(EDS)分析微区成分。 采用Sigma型场发射扫描电子显微镜的电子背散射衍射(EBSD)模式分析晶界取向并采用Channel 5软件绘制分布图。

采用R574型洛氏硬度计测试硬度,初载荷与总载荷分别98,1470N,保载时间为15s,在试样上下表面、1/4厚度处和心部各测5点取平均值。根据GB/T228.1—2010,制取标距尺寸为φ5mm×25mm的棒状试样,采用CMT-4015型万能试验机进行室温拉伸试验,拉伸速度为1mm·min − 1。根据GB/T229—2020,制取尺寸为10mm×10mm×55mm的试样,采用V-Charpy型冲击试验机进行冲击试验,试验温度为−40℃。拉伸试验与冲击试验均测3个试样取平均值。采用SEM观察拉伸断口和冲击断口形貌。

2、试验结果与讨论

2.1 显微组织和物相组成

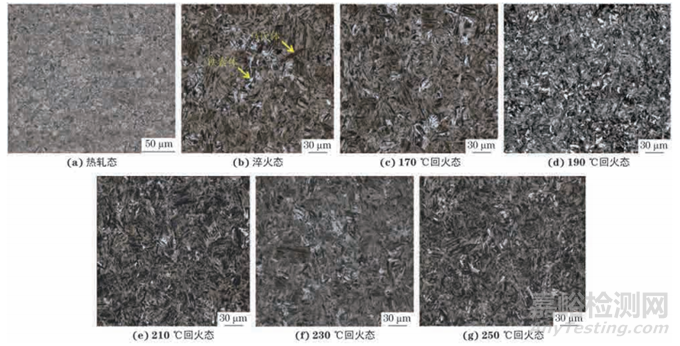

由图1可见:热轧态试验钢由铁素体和贝氏体组成,铁素体面积分数为 20%~25%;淬火态试验钢由铁素体和马氏体组成,铁素体面积分数为18%~22%;不同温度回火态试验钢均由回火马氏体和少量铁素体组成,铁素体面积分数为15%~20%,回火温度对铁素体面积分数的影响较小。试验钢中少量铁素体的存在可以改善其整体协调变形的能力,缓解应力集中,有利于提高低温韧性,但当含量过多时,铁素体通常呈大块不规则形貌,且分布也不均匀,在其曲率较小的尖角处易产生应力集中,当受到冲击时易萌生微裂纹,导致材料整体韧性下降。

图 1 热轧态、淬火态和不同温度回火态试验钢的显微组织

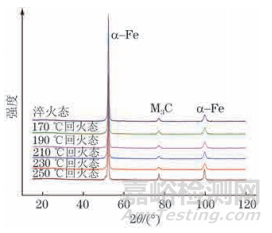

由图2可见:淬火态和不同温度回火态试验钢均由α-Fe(马氏体和铁素体)和少量M3C相组成, 回火态试验钢的α-Fe的衍射峰半高宽小于淬火态试验钢,这说明回火态试验钢的位错密度小于淬火态试验钢;随着回火温度升高,α-Fe的衍射峰半高宽减小,说明位错密度随回火温度升高而减小。

图2 淬火态和不同温度回火态试验钢的 XRD 谱

2.2 力学性能

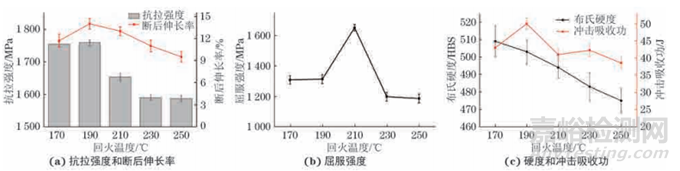

由图3可知,随着回火温度升高,回火态试验钢的抗拉强度和布氏硬度下降,断后伸长率、屈服强度和冲击吸收功均先增大后减小。结合表2可知,淬火态试验钢的抗拉强度和布氏硬度最高。这是因为淬火态试验钢中的马氏体主要为板条结构且具有高密度位错,而且其中的过饱和碳原子间隙固溶引起的强烈点阵畸变会形成以碳原子为中心的应力场,这个应力场与位错发生交互作用,使碳原子钉扎位错, 从而显著强化马氏体组织,因此淬火态试验钢的强度和硬度较高。回火过程伴随着碳原子扩散,回火态马氏体中碳含量降低,碳的固溶强化作用减弱,试验钢的强度和硬度降低。随着回火温度升高,原子的扩散能力增强,基体中过饱和碳的活力增强,促使渗碳体在马氏体中形核并长大,基体中碳的固溶强化作用减弱,试验钢的强度和硬度降低;此外,随着回火温度升高试验钢发生回复,位错密度减小,其强度和硬度进一步降低。

图 3 试验钢的力学性能随回火温度的变化曲线

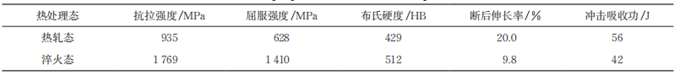

表2 热轧态和淬火态试验钢的力学性能

随回火温度升高,马氏体中碳的固溶强化作用减弱,试验钢的塑韧性增强,当回火温度为190 ℃时,试验钢的断后伸长率和冲击吸收功最高,分别为14%,50J;随着回火温度进一步升高,马氏体基体中析出硬而脆的M3C,导致断后伸长率和冲击吸收功降低,钢的塑韧性降低。190℃回火态试验钢的抗拉强度、布氏硬度和屈服强度也比较适中,分别为1759MPa, 503HB,1395MPa,综合力学性能最好。190℃回火后试验钢的强韧性比传统马氏体时效钢、二次硬化钢和中碳低合金钢的更优,也稍优于部分国外高级别低合金马氏体钢。

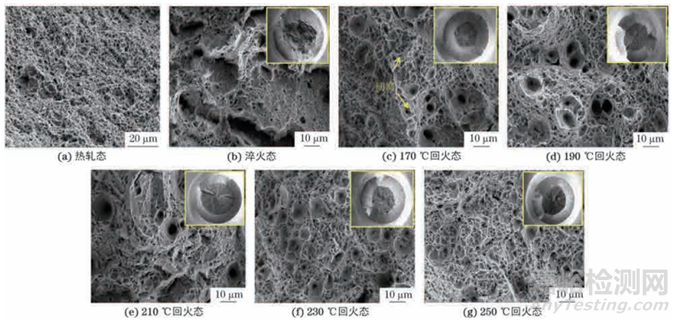

由图4可知:热轧态试验钢拉伸断口以均匀的韧窝为主,呈典型韧性断裂;淬火态和回火态试验钢拉伸断口均呈杯锥状,由纤维区、放射区和剪切唇3 个区域组成,其中纤维区占比较大,说明发生了较大的塑性变形,是典型的韧塑断口,而且纤维区分布着许多形状尺寸不一的韧窝,缩颈中心的断裂属微孔聚集型断裂;随着回火温度升高至190 ℃,拉伸断口处韧窝占比增加,分布更加均匀,但继续提高回火温度后,韧窝占比和分布均匀性降低。

图 4 热轧态、淬火态和不同温度回火态试验钢的拉伸断口形貌

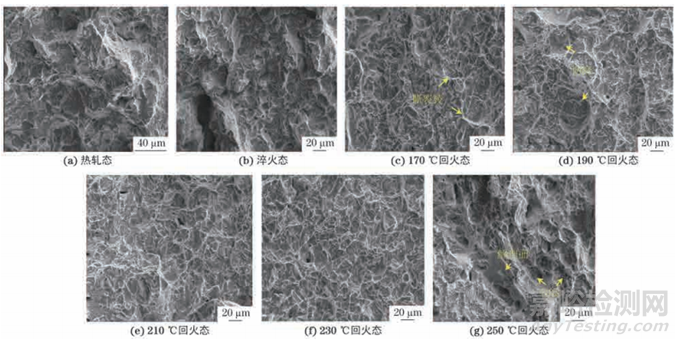

由图5可见:热轧态试验钢冲击断口以准解理特征和韧窝为主,为混合断裂模式;淬火态及回火态试验钢中心断裂区属微孔聚集型断裂,纤维区分布着许多形状尺寸不一的韧窝;随着回火温度升高至190 ℃,断口处韧窝占比及深度提高,但继续提高回火温度,断口处出现不同程度的准解理面,韧窝占比及深度下降。

图 5 热轧态、淬火态和不同温度回火态试验钢的冲击断口形貌

2.3 强韧化机制

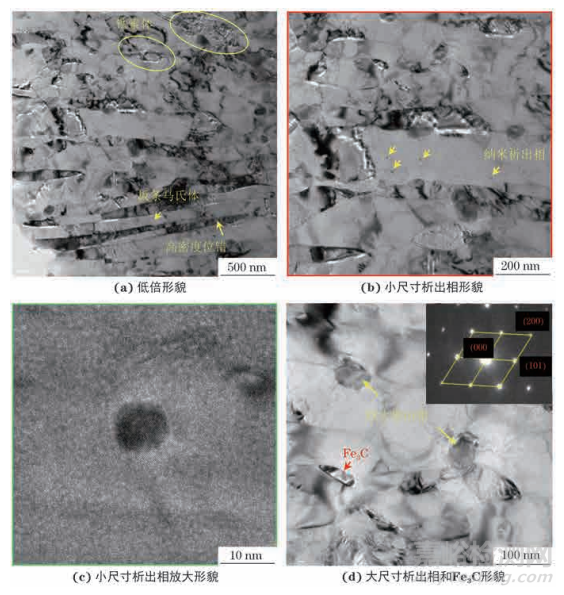

根据上述结果,选择190℃回火态试验钢为研究对象,进一步分析强韧化机制。由图6可知:190 ℃ 回火态试验钢基体由板条马氏体和少量的铁素体组成,细小的马氏体板条(宽度约为100 nm)相向排列,局部区域有高密度位错;这种细小的马氏体板条能提高钢材的强度和硬度,改善其韧性。基体中主要出现两类析出相,第一类析出相尺寸小于10nm,数量多,随机分布在马氏体中,少量分布在铁素体中,分布较弥散,起到沉淀强化作用,可以提高试验钢整体强度及硬度;第二类析出相尺寸在50~70 nm,多分布于马氏体板条界面、马氏体与铁素体界面以及晶界等位置,通常在试验钢冷却过程中优先析出,并能在一定程度上阻碍晶界、亚晶界及相界迁移,起到细晶强化作用,从而提高试验钢强度及塑韧性。根据EDS分析结果,两类析出相均为(Ti, Nb,Mo,Cr)C,大尺寸析出相中铬含量较高,小尺寸析出相中钛、钼元素含量较高,此外还有少量的短棒状Fe3C在回火过程中析出。

图 6 190 ℃回火态试验钢的 TEM 形貌

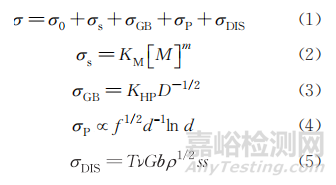

为进一步阐明析出相对试验钢强度的提升作 用,以屈服强度为例,基于相关模型与试验结果,对 比淬火态和190 ℃回火态试验钢中不同因子产生的强化增量。一般情况下,屈服强度σ计算公式如下:

式中:σ0为移动单个位错时产生的晶格摩擦阻力, 即派纳力,钢铁材料一般为48MPa;σs为固溶强化 增量;KM与m均为与溶质原子相关的系数;M为溶 质原子的物质的量浓度;σGB为细晶强化增量;KHP为与晶体类型及晶粒尺寸相关的系数;D为平均晶粒尺寸;σP为第二相强化增量;f为第二相平均间距;d为第二相平均尺寸;σDIS为形变强化增量;T为泰勒因子,取3.06;ν为泊松比;G为剪切模量;b为柏氏矢量;ρ为位错密度。

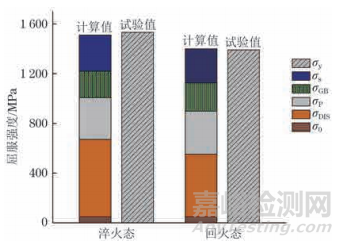

由式(1)~(5)计算得到的屈服强度及各因子 产生的强化增量见图7,为进行对比,试验测得的屈 服强度也列于图7。由图7可见:屈服强度计算值和试验值基本相同,说明计算公式较准确;淬火态和190℃回火态试验钢中由纳米级析出相产生的第二相强化增量和大尺寸析出相产生的细晶强化增量的占比较大,即沉淀强化和细晶强化作用显著;相比淬火态试验钢,190℃回火态试验钢的固溶强化增量较小,这是回火过程中碳原子逐渐从马氏体中脱溶导致的,第二相强化增量和细晶强化增量因回火温度较低无明显变化,形变强化增量较小,这是因为回火造成基体中位错密度减小。

图 7 淬火态和 190 ℃回火态试验钢的屈服强度及不同因子产生的强化增量

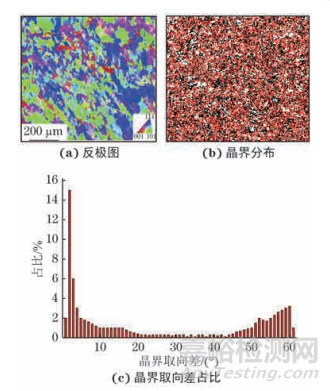

由图8可知,190℃回火态试验钢基体中晶界取向差大于15°的大角度晶界占比较多。一般认为大角度晶界为有效晶界,可以改变裂纹扩展方向,若晶界取向差大于35° , 还可使裂纹发生纯化,抑制裂纹扩展;大角度晶界可以提高材料的断裂强度和低温韧性。晶界取向差小于15°的小角度晶界对裂纹扩展的阻碍作用不大。当大角度晶界占比较多时,可以频繁地改变裂纹扩展方向,提高材料的裂纹扩展功,从而提高其韧性。

图 8 190 ℃回火态试验钢的EBSD图像和晶界取向差占比

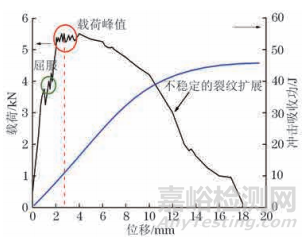

冲击吸收功由裂纹形成功与裂纹扩展功两部分组成:裂纹形成功与晶粒尺寸和晶内位错塞积数量有关,塞积端头应力集中程度越高,解理断裂的概率越大;裂纹扩展功由奥氏体晶粒尺寸、板条束或板条块尺寸等解理控制单元决定。由图9可知:试验钢在冲击试验过程中依次经历了弹性阶段、塑性屈服阶段、载荷峰值阶段及载荷下降等过程,当达到载荷峰值后试验钢开始萌生微裂纹,导致载荷下降,随后裂纹进入扩展阶段。载荷-位移曲线与横坐标围成的面积代表裂纹形成功或扩展功,计算得到的裂纹扩展功远大于裂纹形成功,这说明190℃回火态试验钢在冲击过程中较容易产生微裂纹,但裂纹扩展较难,属延性材料。

图 9 190 ℃回火态试验钢的载荷-位移曲线和冲击吸收功-位移曲线

3、结 论

(1)热轧态试验钢由铁素体和贝氏体组成,淬火 态试验钢由铁素体和马氏体组成,不同温度回火态试验钢则均由回火马氏体和少量铁素体组成,回火态试验钢的铁素体面积分数在15%~20%,高于其他两种热处理态试验钢;回火温度对铁素体面积分数的影响较小。淬火态和不同温度回火态试验钢均由α-Fe和M3C相组成,相比淬火态试验钢,回火态试验钢的α-Fe衍射峰半高宽较小,说明位错密度较小;随着回火温度升高,α-Fe衍射峰半高宽减小,即位错密度减小。

(2)淬火态试验钢的抗拉强度和布氏硬度最高; 随着回火温度升高,回火态试验钢的抗拉强度和布氏硬度下降,断后伸长率、屈服强度和冲击吸收功均先增大后减小;190℃回火态试验钢的综合力学性能最好,断后伸长率和冲击吸收功最高,分别为14%,50J,抗拉强度、布氏硬度和屈服强度适中,分别为1759MPa,503HB,1395MPa;随着回火温度升高,拉伸断口和冲击断口处纤维区中韧窝占比先提高后降低,当回火温度为190 ℃时最高,说明韧塑性最好。

(3)190℃回火态试验钢中析出了较小和较大尺寸的(Ti,Nb,Mo,Cr)C纳米级相,小尺寸析出相起到沉淀强化作用,提高试验钢的强度和硬度,大尺寸析出相起到细晶强化作用,同时提高试验钢的强度和韧性;190℃回火态试验钢中晶界取向差大于15°的大角度晶界占比较多,导致裂纹扩展功较高,这是该钢韧性较好的重要原因。

作者:

阙燚彬1,毛丹丹1,李宏军1,楼华山1,莫文锋1,冯 艺1,龙 旺2,朱恩洲1

工作单位:

1. 柳州职业技术学院机电工程学院,

2. 柳州一阳科技股份有限公司

来源:《机械工程材料》2024年6期

来源:机械工程材料