您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-12 18:23

摘要:为了解决镁合金轮毂耐蚀性较差、表面防护层不能满足实际应用需求的问题,分别在镁合金汽车轮毂表面制备了微弧氧化防护层、聚酯漆防护层和氟碳漆防护层,对比分析了三种防护层的显微形貌、耐腐蚀性能和弯曲性能。结果表明,微弧氧化防护层的厚度最小(10.79μm)、与基体的结合力最低(2.10N),而氟碳漆防护层的厚度最大(67.17μm)、与基体的结合力最高(33.95N),聚酯漆防护层和氟碳漆防护层的防护层厚度符合QCT 484-1999《汽车油漆涂层》标准中TQ2甲等要求。三种防护层的耐腐蚀性能都优于镁合金基体,且聚酯漆防护层和氟碳漆防护层具有明显较高的耐腐蚀性能。静态弯曲实验过程中,微弧氧化防护层和聚酯漆防护层的延展性优于氟碳漆防护层;动态弯曲实验过程中,微弧氧化防护层、聚酯漆防护层和氟碳漆防护层试样开始出现裂纹对应的弯曲次数分别为3659次、5077次和4280次。聚酯漆防护层与基体的结合力较大,且具有良好的耐腐蚀性能、静态/动态弯曲性能。

关键词:镁合金;表面防护层;结合力;耐腐蚀性能;弯曲性能

1、引言

镁合金由于密度轻、强度高、弹性模量大、散热和消震性能好等特点,而被广泛应用于汽车及摩托车等行业,在镁合金用于汽车轮毂时,由于服役环境较为恶劣,镁合金汽车轮毂需要具有良好耐腐蚀性、耐磨性和防划伤等特性[1-2],而单纯镁合金无法满足上述使用性能要求,需要在镁合金汽车轮毂表面制备防护层以提升其使用性能[3]。常用的表面防护技术包括电镀、化学镀、喷涂等,虽然这些表面改性技术都能在一定程度上改善镁合金的使用性能,但是同时存在对设备要求高、防护层较薄且疏松多孔、制备过程涉及环境污染等问题[4]。目前市场上常见的镁合金轮毂的表面防护多采用微弧氧化和氟碳漆防护层,文献[5]在ZK60镁合金上制备了微弧氧化涂层,虽然微弧氧化处理操作简单、涂层与基体结合紧密,但是存在膜层多孔而耐腐蚀性差,无法通过1000h盐雾腐蚀测试,不能满足汽车工业的适应要求;文献[6]在镁合金轮毂上制备了氟碳漆防护层,虽然涂层均匀致密,但是无法覆盖形状复杂的部位,且在承受弯曲载荷时容易产生裂纹等缺陷。因此,需要进一步开发出适用于镁合金轮毂的新型表面防护技术,增强其对镁合金基体的防护作用、延长服役寿命,这方面的研究还未获得实质性突破。

这里在归纳总结现有镁合金表面改性技术的基础上,尝试性地在镁合金表面制备了新型聚酯漆防护层,并与目前应用较广的微弧氧化防护层和氟碳漆防护层进行了对比分析,考察了三种防护层的显微形貌、与基体的结合方式、耐腐蚀性能,以及承受的极限载荷和交变疲劳载荷作用下的弯曲性能,以期为环境友好、高耐蚀性和长寿命的镁合金汽车轮毂表面防护层的开发与应用提供参考。

2、材料与方法

2.1 实验原料

实验原料为课题组联合重庆大学和山西闻喜银光镁业集团等单位开发的汽车轮毂用Mg-4.9Al-1.2Zn-0.4Mn 镁合金板材(厚6mm、挤压态),采用电感耦合等离子发射光谱法测得镁合金主要元素化学成分(质量分数,%)为:4.96Al、1.18Zn、0.39Mn,余量为Mg。

2.2 防护层制备

在制备防护层前对镁合金进行预处理,镁合金板材加工成(80×45×5)mm(上下表面铣面),在JYM-1型金相研磨机上逐级打磨(60#、200#、600#和1000#砂纸),P-1型金相抛光机上用1.5目研磨膏抛光,去离子清水冲洗后丙酮超声清洗并吹干备用。

(1)微弧氧化防护层:在WHD20~400 型微弧氧化设备上采用恒流模式在经过预处理的镁合金试样表面制备防护层[7],电流密度、占空比分别为2.5A/dm2和30%,电解液为15g/L Na2SO3+10g/L KOH+2.2g/L NaF混合溶液,氧化时间为10min,沸腾去离子水中封闭120s后干燥备用;

(2)聚酯漆防护层:将经过预处理的镁合金试样进行弱酸刻蚀(硝酸90g/L+硝酸钠50g/L+酒石酸0.5g/L,室温30s)以增强基体与防护层的结合力,采用HVLP喷涂机制备聚酯漆防护层,喷涂气体为压缩空气、喷涂距离为90mm、喷涂层数为单层,喷涂完后室温放置24h;

(3)氟碳漆防护层:采用HVLP喷涂机在经过预处理的镁合金基体表面制备以双组分漆为配方的氟碳漆防护层,喷涂距离为20cm、喷嘴方向为垂直于工件、空气压力为5kPa,配方(质量分数)为76%羟基氟碳乳液+6.5%异氰酸酯+0.45%润湿剂+0.42%增稠剂+4.1%助溶剂+12.53%去离子水,喷涂后进行120℃/60min烘干处理,空冷后晾干。

2.3 测试与表征

采用蔡司SIGMA 300型场发射扫描电镜对镁合金表面防护层的表面形貌和截面形貌进行观察;采用MT-500探针式材料表面磨痕测量仪对镁合金表面防护层厚度进行测试,以3个不同位置的平均值作为测试结果;采用WS-2005型涂层附着力自动划痕仪对镁合金表面防护层与基体的结合力进行测试,结果为3次测量的平均值;在CHI660E 型电化学工作站中对镁合金防护层试样进行了阳极极化曲线测试,标准三电极体系,铂电极为辅助电极、防护层试样为工作电极、饱和甘汞电极为参比电极,腐蚀介质为3.5wt.%NaCl溶液,测试温度为室温;静态弯曲实验在SANS万能试验机上进行,采用三点弯曲形式、跨距65mm,通过弯曲压力-弯曲位移曲线表征延展性[8],直至弯曲位移增加至25mm时停止实验;动态弯曲实验在QC-111型动态弯曲试验机上进行,通过对防护层试样进行局部反复弯曲应变(上下行程都为5mm),记录试样表层开始出现裂纹对应的弯曲次数。

3、结果与分析

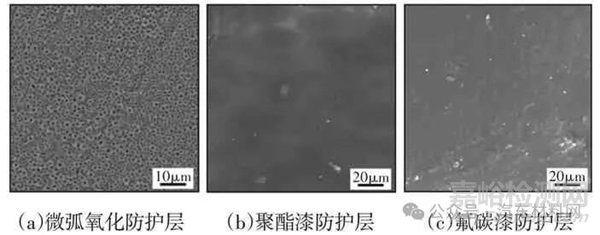

镁合金表面防护层的显微形貌,如图1所示。分别列出了微弧氧化防护层、聚酯漆防护层和氟碳漆防护层的表面形貌。对比分析可见,三种表面防护层的表面显微形貌存在较大差异,具体体现在微弧氧化防护层表面存在均匀分布的孔径约(3~5)μm的喷射状微孔,聚酯漆防护层表面较平整,而氟碳漆防护层表面较为粗糙(局部可见颗粒堆积)。造成这种差异的原因在于,微弧氧化防护层的形成是通过等离子弧光放电沉积陶瓷层(熔融氧化物),而聚酯漆防护层和氟碳漆防护层是通过喷射的方式在表面逐层堆积涂料,等离子体弧光放电过程中的熔融物会产生喷射效应而在表层形成微孔[9],而逐层堆积形成防护层则在表面存在细小的涂料颗粒。

图1 镁合金表面防护层的显微形貌

Fig.1 Microstructure of Surface Protective Layer of Magnesium Alloy

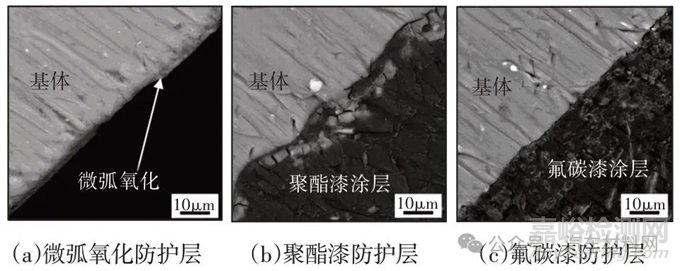

镁合金表面防护层的截面形貌,如图2所示。

图2 镁合金表面防护层的截面形貌

Fig.2 Cross Section Morphology of Protective Layer on Magnesium Alloy Surface

微弧氧化防护层的截面形貌中可见,表面防护层厚度较小(约3μm),但是防护层与基体实现了冶金结合,未见界面结合处存在孔洞、裂纹等缺陷;聚酯漆防护层较厚,与基体的结合方式为机械结合,界面处可见基体表面粗糙度较大,这主要是由于在制备聚酯漆防护层前镁合金表面需要进行化学蚀刻处理的缘故[10];氟碳漆防护层的防护层厚度也明显高于微弧氧化防护层,与基体的结合方式为机械结合,但是由于制备防护层前不需要化学蚀刻预处理,使得氟碳漆防护层/基体界面较为平直,未出现聚酯漆防护层与镁合金基体之间的机械咬合现象。

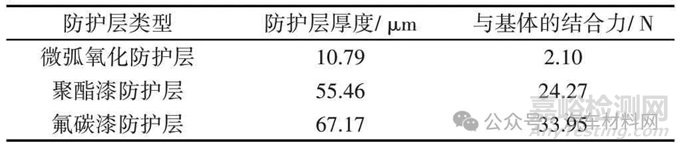

镁合金表面防护层厚度和与基体的结合力,如表1所示。微弧氧化防护层、聚酯漆防护层和氟碳漆防护层的厚度分别为10.79μm、55.46μm 和67.17μm,与基体的结合力分别为2.10N、24.27N 和33.95N。由此可见,镁合金表面三种防护层中,微弧氧化防护层的厚度最小、与基体的结合力最低,而氟碳漆防护层的厚度最大、与基体的结合力最高,这主要与镁合金表面改性处理前的基体粗糙度以及表面改性过程中防护层/基体的成分扩散相关[11-12]。氟碳漆防护层在制备前经过了刻蚀处理,防护层与基体的机械咬合力较大,而聚酯漆防护层虽然没有经过预先刻蚀处理,但是后处理工艺中存在一个加热过程,防护层/基体的元素扩散更加充分,因此聚酯漆防护层和氟碳漆防护层与基体的结合力都要高于微弧氧化防护层。QCT 484-1999《汽车油漆涂层》标准中规定TQ2甲等要求[13]需满足涂层厚度>20μm,因此,从防护层厚度角度出发,微弧氧化防护层厚度较小(10.79μm),不符合标准要求。

表1 镁合金表面防护层厚度和与基体的结合力

Tab.1 Thickness of Surface Protective Layer of Magnesium Alloy and Adhesion to Matrix

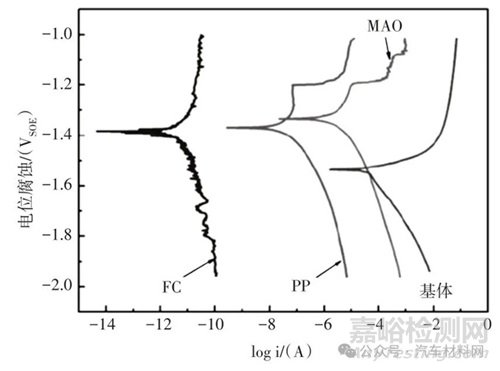

镁合金基体与表面防护层的阳极极化曲线,如图3所示。相较于镁合金基体,微弧氧化防护层(MAO)、聚酯漆防护层(PP)和氟碳漆防护层(FC)的腐蚀电位都发生了正向移动,腐蚀电位从高至低的顺序为:微弧氧化防护层>聚酯漆防护层>氟碳漆防护层>镁合金基体;镁合金基体、微弧氧化防护层、聚酯漆防护层和氟碳漆防护层的腐蚀电流密度分别为40.15、4.04、0.22、0.03,单位μA/cm2,三种防护层试样的腐蚀电流密度都明显小于镁合金基体。

图3 镁合金基体与表面防护层的阳极极化曲线

Fig.3 Anodic Polarization Curve of Magnesium Alloy Matrix and Surface Protective Layer

从热力学参数-腐蚀电位和动力学参数-腐蚀电流密度与材料耐腐蚀性能之间的关系可知[14],腐蚀电位反映材料的腐蚀倾向、腐蚀电流密度反映材料的腐蚀快慢,腐蚀电位越正腐蚀倾向越小、腐蚀电流密度越小腐蚀越慢,由此可见,三种防护层的耐腐蚀性能都优于镁合金基体,且聚酯漆防护层和氟碳漆防护层具有明显较高的耐腐蚀性能。

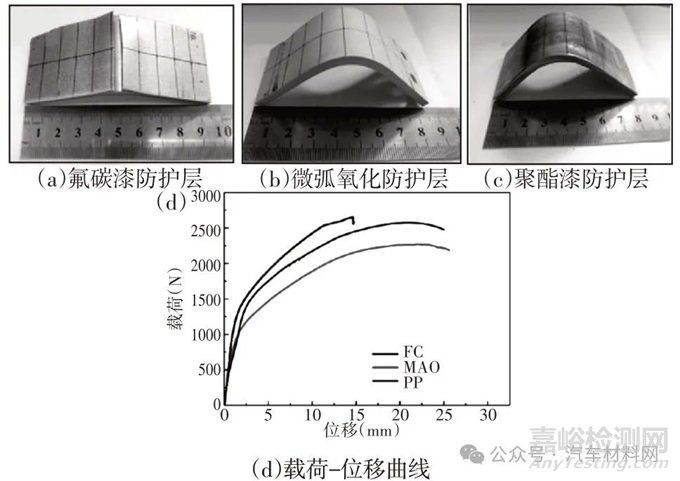

镁合金防护层试样的静态弯曲宏观形貌和载荷-位移曲线,如图4所示。微弧氧化防护层和聚酯漆防护层试样在达到设定弯曲位移时,表层仍然没有出现起皮或者微裂纹,如图4(a)、图4(b)所示。而氟碳漆防护层试样在弯曲位移达到15mm附近时就出现了表层开裂,且防护层断口较为平直,如图4(c)所示。由此可见,微弧氧化防护层和聚酯漆防护层都具有良好的延展性,而氟碳漆防护层的延展性相对较差。

图4 镁合金防护层试样的静态弯曲宏观形貌和载荷-位移曲线

Fig.4 Static Bending Macro Morphology and Load Displacement Curve of Magnesium Alloy Protective Coating Samples

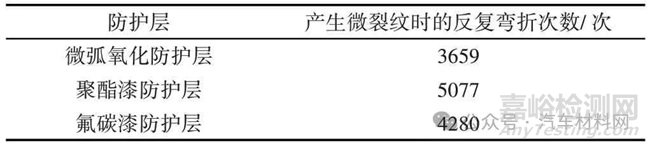

镁合金防护层试样的动态弯曲性能,如表2所示。在动态弯曲试验机上对三种防护层试样进行局部反复弯曲应变,微弧氧化防护层、聚酯漆防护层和氟碳漆防护层试样开始出现裂纹对应的弯曲次数分别为3659次、5077次和4280次。由此可见,聚酯漆防护层和氟碳漆防护层试样开始出现微裂纹时对应的弯曲次数都高于微弧氧化防护层,且聚酯漆防护层试样的弯曲次数最大,能够在动态弯曲作用下具有较长的使用寿命。究其原因,这主要是由于聚酯漆防护层和氟碳漆防护层与基体的结合方式都为机械结合,且聚酯漆防护层由于预先进行了化学蚀刻处理而产生了机械咬合效应,因此能够经受动态弯曲拉/压作用而保持良好的延展性[15],而微弧氧化防护层与基体的结合方式为冶金结合、防护层较薄且结合力较小,在反复弯曲作用下较容易开裂[16]。

表2 镁合金防护层试样产生微裂纹时的反复弯折次数

Tab.2 Repeated Bending Times of Magnesium Alloy Protective Layer Samples with Microcracks

汽车在行驶过程中轮毂会受到汽车自重产生的垂直压力,以及路面凹凸不平等产生的动态冲击作用,造成汽车轮毂的局部会受到反复塑性变形,因此,要求汽车轮毂防护层在具有较好的抵御外界腐蚀性介质元素侵蚀作用的同时,还需要具有良好的静态弯曲性能和动态弯曲性能,以保证汽车轮毂在使用过程中不会由于防护层破坏而丧失装饰和防护作用[17]。从上述的实验结果可知,虽然微弧氧化防护层、聚酯漆防护层和氟碳漆防护层试样的耐腐蚀性能都优于镁合金基体,但是三种防护层的静态弯曲性能和动态弯曲性能存在较大差异;其中,聚酯漆防护层和氟碳漆防护层的防护层厚度符合QCT 484-1999《汽车油漆涂层》标准中TQ2甲等要求,与基体的结合力远大于微弧氧化防护层,但是氟碳漆防护层的静态弯曲性能和动态弯曲性能都低于聚酯漆防护层,而聚酯漆防护层试样同时具有良好的耐腐蚀性能、静态弯曲性能和动态弯曲性能,可以在保证汽车轮毂良好的装饰性的同时具有较好的综合性能,能够较长时间地对汽车轮毂起到保护作用,后续进一步开展聚酯漆防护层的制备工艺优化相关研究可以进一步提升防护层的使用性能,并推动其在汽车轮毂中的工业化应用。

4、结论

(1)微弧氧化防护层、聚酯漆防护层和氟碳漆防护层的厚度分别为10.79μm、55.46μm 和67.17μm,与基体的结合力分别为2.10N、24.27N和33.95N。聚酯漆防护层和氟碳漆防护层的防护层厚度符合QCT 484-1999《汽车油漆涂层》标准中TQ2 甲等要求,与基体的结合力远大于微弧氧化防护层。

(2)汽车轮毂防护层的腐蚀电位从高至低的顺序为:微弧氧化防护层>聚酯漆防护层>氟碳漆防护层>镁合金基体;镁合金基体、微弧氧化防护层、聚酯漆防护层和氟碳漆防护层的腐蚀电流密度分别为40.15μA/cm2、4.04μA/cm2、0.22μA/cm2和0.03μA/cm2。三种防护层的耐腐蚀性能都优于镁合金基体,且聚酯漆防护层和氟碳漆防护层具有明显较高的耐腐蚀性能。

(3)微弧氧化防护层和聚酯漆防护层都具有良好的延展性,而氟碳漆防护层的延展性相对较差。微弧氧化防护层、聚酯漆防护层和氟碳漆防护层试样开始出现裂纹对应的弯曲次数分别为3659次、5077次和4280次,聚酯漆防护层和氟碳漆防护层试样开始出现微裂纹时对应的弯曲次数都高于微弧氧化防护层,且聚酯漆防护层试样的弯曲次数最大。

来源:期刊-《机械设计与制造》 夏志东1,杨建军2,向峻伯1,苟姝贞1

(1.成都工业职业技术学院,四川 成都 610000;2.西华大学,四川 成都 610039)

来源:Internet