您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-10-21 15:59

在随车吊机作业过程中,某集装箱吊装落地就位后,机械臂与液压杆连接处销轴突然断裂,机械臂脱离液压杆,一端砸向集装箱,造成集装箱顶部塌陷。销轴断裂成两截,断裂位置大概位于销轴的中间处(见图1),其中一截已脱落,另一截挂在机械臂上。作业时随车吊机未出现超载、超范围等违规操作。销轴材料为42CrMoA钢,断裂销轴直径约为100mm,长度约为280mm,整根销轴长度为553mm。研究人员采用一系列理化检验方法分析了该销轴的断裂原因,以避免该类问题再次发生。

1、理化检验

1.1 宏观观察

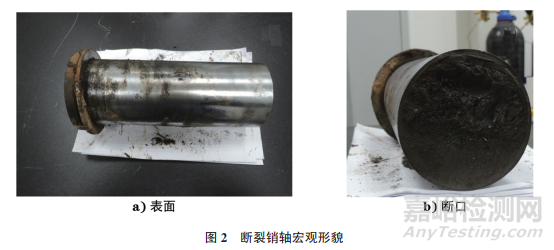

断裂销轴宏观形貌如图2所示。由图2可知:销轴表面及断口上可见大量的黑色油污,断裂位置为销轴中间部位。

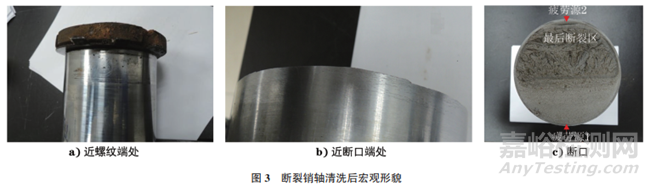

断裂销轴清洗后宏观形貌如图3所示。由图3可知:销轴表面锃亮,在近螺纹端处可见面积大小不一的黑色凹坑,在另一端近断口处局部可见长短不一的环向条纹,条纹区域长度约为7mm,环向宽度约为60mm,其他位置未见明显类似的环向条纹;断口表面较为平整,断口外表层存在环绕一圈的平整台阶,台阶宽度大小不一,台阶区域为硬化层区域;断口可见两处面积大小不一的背扩纹,呈双源疲劳断口形貌特征,疲劳源1位于背扩纹区域面积较大的一侧,疲劳源2位于对面背扩纹区域面积较小的一侧,疲劳源分别从销轴两侧萌生并由外向内扩展,最终断裂区位于偏向一侧的销轴内部;两侧背扩纹面积大小不一,表明销轴两侧受到的应力大小不一致,裂纹扩展的时间也不一致;疲劳扩展区平整,最终断裂区凹凸不平。

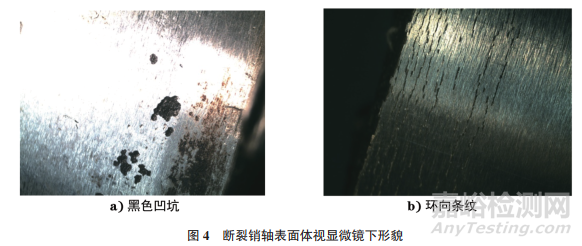

将断裂销轴表面置于体视显微镜下观察,结果如图4所示。由图4可知:近螺纹端处可见黑色凹坑,黑色凹坑的产生原因为表面镀铬层剥落;疲劳源2处销轴表面周向区域有不规则的环形条纹,疲劳源1处未见不规则的环向条纹。

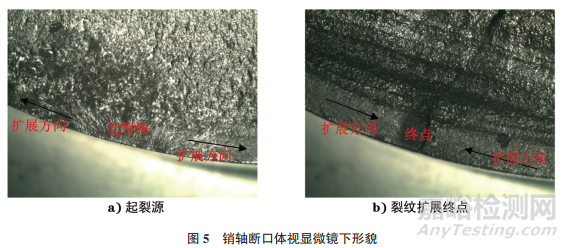

将销轴断口置于体视显微镜下观察,结果如图5所示。由图5可知:疲劳源1附近硬化层起裂源位于销轴表面边缘处,起裂源区平整,裂纹分别向两边沿着圆周方向呈人字形扩展,最终汇集于销轴对侧的硬化层处,裂纹终点可见高低不平的台阶。

1.2 化学成分分析

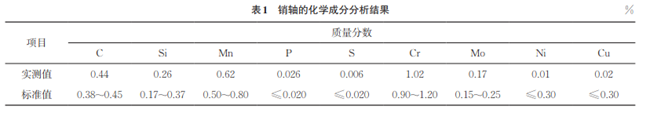

在销轴断口附近截取试样,对试样进行清洗、干燥、打磨处理,采用直读光谱仪对试样进行化学成分分析,结果如表1所示。由表1可知:试样的化学成分符合GB/T 3077—2015 《合金结构钢》对42CrMoA钢的要求。

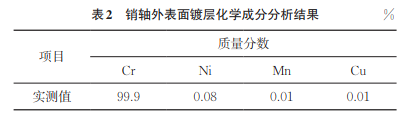

采用X射线荧光光谱仪对销轴外表面镀层进行化学成分分析,结果如表2所示。由表2可知:表面镀层主要含有Cr元素。

1.3 金相检验

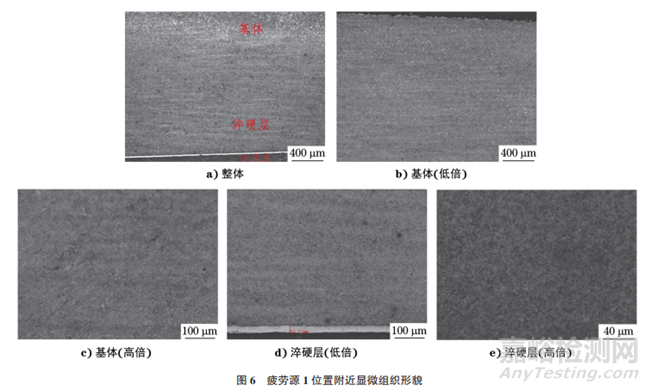

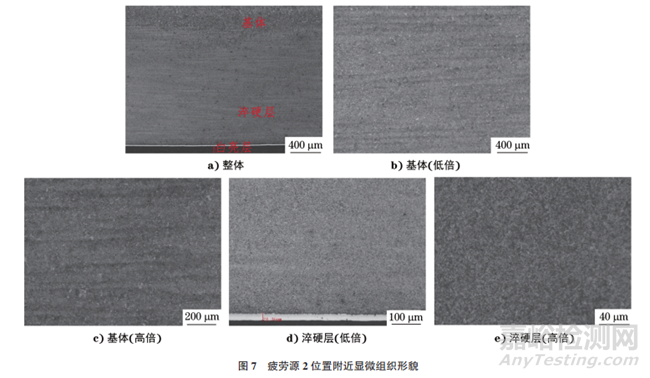

分别在销轴疲劳源1位置附近、疲劳源2位置附近及心部截取纵截面试样,对试样进行镶嵌、打磨、抛光、腐蚀处理,利用光学显微镜观察试样。

疲劳源1位置附近显微组织形貌如图6所示。由图6可知:试样由表面向心部的组织依次为白亮层(镀铬层)、回火马氏体(淬硬层组织)、回火索氏体+ 少量块状铁素体(基体组织);白亮层厚度分布较为均匀,约为24μm。

疲劳源2位置附近显微组织形貌如图7所示。由图7可知:试样由表面向心部的组织依次为白亮层(镀铬层)、回火马氏体(淬硬层组织)、回火索氏体+ 少量块状铁素体(基体组织);白亮层厚度较为均匀,约为24μm。

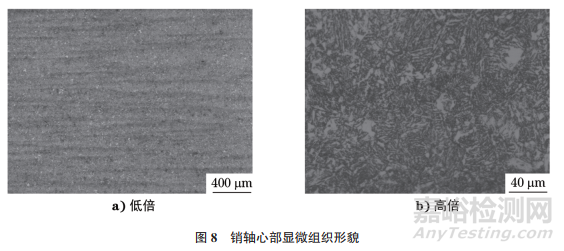

销轴心部显微组织形貌如图8所示,可见试样心部的组织为回火索氏体+少量块状铁素体。

1.4 硬度测试

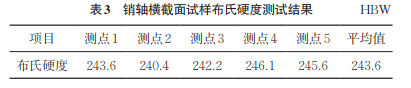

在销轴横截面外取样,将试样打磨、抛光后,对试样进行布氏硬度测试,结果如表3所示。

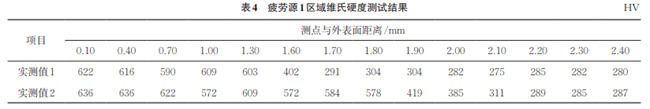

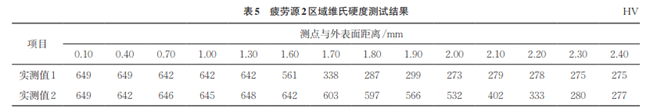

分别在疲劳源1和疲劳源2区域附近截取试样,将试样打磨、抛光后,对试样进行维氏硬度测试,结果如表4,5所示。

1.5 扫描电镜 (SEM) 及能谱分析

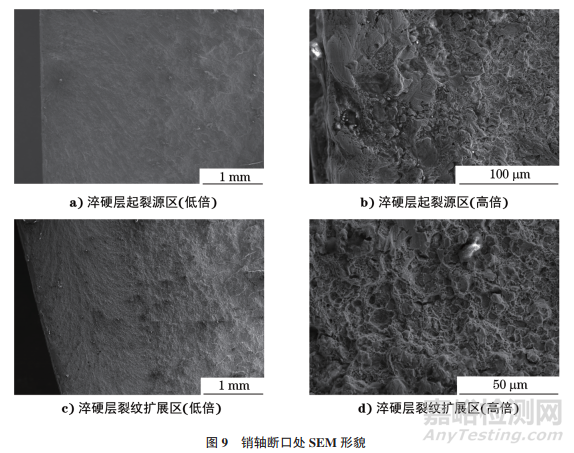

在销轴断口处截取试样,将试样清洗、干燥后,将试样置于扫描电镜下观察,结果如图9所示。由图9可知:试样淬硬层区起裂源位于销轴外表面边缘处,该区域断面平整;起裂源区靠近断口边缘处受到明显的挤压、磨损等损伤;淬硬层区裂纹扩展区可见裂纹呈人字形快速扩展形貌特征,裂纹沿销轴四周呈环状扩展;断面可见韧窝形貌,局部可见沿晶开裂形貌。

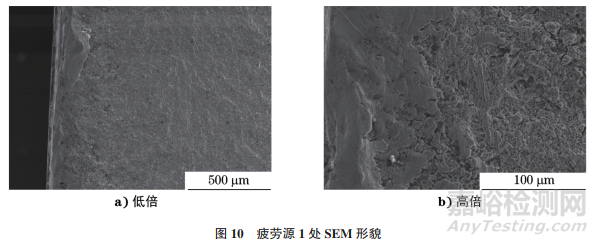

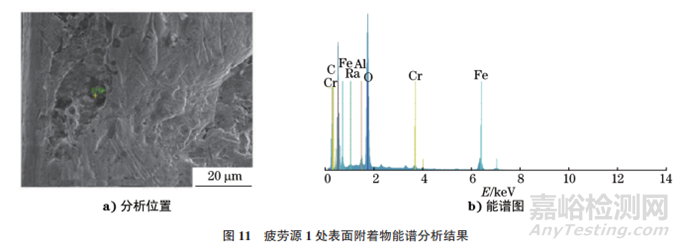

疲劳源1位于销轴环形裂纹根部,该区域断面平整,裂纹由边缘向心部扩展,靠近断口边缘处存在明显的挤压、磨损等损伤,疲劳源1表面可见非金属附着物(见图10)。对该附着物进行能谱分析,可知附着物主要为含有Si、Fe元素的氧化物,还含有少量Al、Ca、Na 等元素(见图11)。

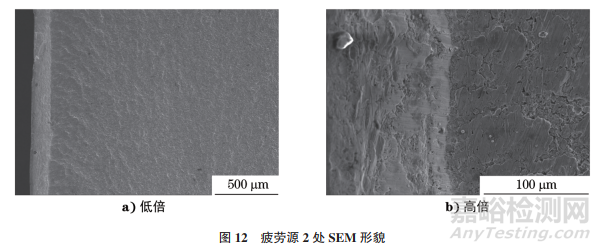

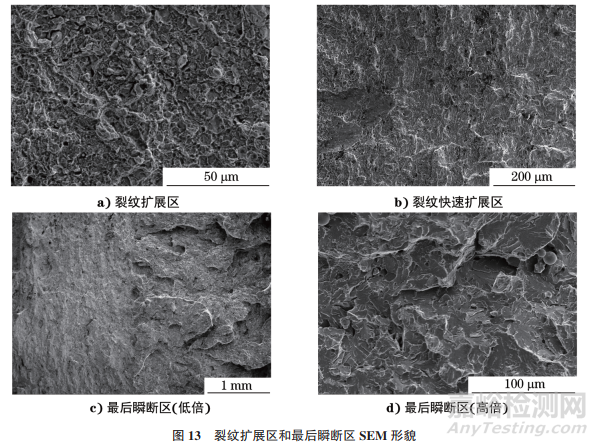

疲劳源2同样位于销轴环形裂纹根部,该区域断面平整,裂纹由边缘向心部扩展,靠近断口边缘存在明显的挤压、磨损等损伤(见图12)。裂纹扩展区形貌以韧窝形貌为主,裂纹快速扩展区以解理形貌为主,断面上可见大量平行的圆弧贝扩纹,呈低周疲劳断口形貌特征[ 见图13a),13b)]。最后瞬断区为扇形解理形貌,呈快速撕裂形貌特征[ 见图13c),13d)]。

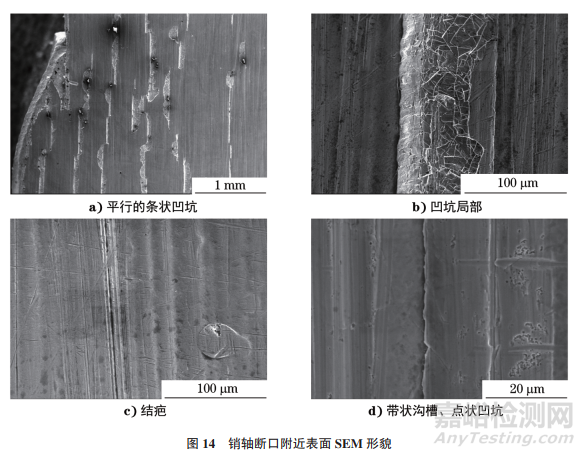

对销轴断口附近表面进行扫描电镜分析,结果如图14所示。由图14可知:断口附近表面可见平行的条状凹坑,为表面镀铬层剥落所致;条状凹坑底部较为平整,镀铬层脱落后呈片层状形貌特征,断面上局部伴生二次裂纹;其他区域表面镀铬层完好,未见明显脱落及凹坑,局部可见结疤状镀层附在表面;相邻的镀铬层间可见明显的带状沟槽,表面局部可见点状凹坑。

2、综合分析

由上述理化检验结果可知:销轴母材的化学成分分析结果符合标准要求,销轴表面主要成分为Cr元素;销轴心部的布氏硬度为243.6HBW,符合销轴的加工工艺要求。

销轴表面淬硬层与心部硬度存在较大差异,心部硬度较为均匀。销轴硬度分布情况与其加工工艺及显微组织分布吻合。疲劳源1与疲劳源2处淬硬层硬度存在一定差异,不同位置淬硬层硬度分布不均,厚度分布也不均,淬硬层深度为1.80~2.30mm。销轴不同位置的淬硬层硬度及厚度分布不均导致销轴表面的内应力分布不均。淬硬层脆性较大,裂纹易向心部扩展,最终导致销轴断裂。

淬硬层起裂源位于销轴外表面边缘处,裂纹快速向两侧扩展,最后发生环向一周开裂现象。断口上可见两处面积大小不一的背扩纹,呈双源疲劳断口形貌特征,疲劳源分别从两侧次表面边缘处萌生,并由外部向内部扩展,最终断裂区位于偏向一侧的销轴内部。

销轴外表面硬化层(镀铬层+淬硬层)为最先开裂位置,起裂源位于销轴外表面边缘处,裂纹呈人字形快速扩展形貌特征,裂纹沿着销轴四周呈环状扩展,发生一次性周向开裂现象。两处疲劳源区均位于销轴次表面边缘处,裂纹由边缘向心部扩展,裂纹扩展区以韧窝形貌为主,裂纹快速扩展区以解理形貌为主,断面上可见大量平行的圆弧贝扩纹,呈低周疲劳断口形貌特征。最后瞬断区为扇形解理形貌,为快速撕裂形貌特征。靠近断口边缘处存在明显的挤压、磨损等损伤,符合疲劳断口形貌特征。

在工作过程中,销轴主要承受循环弯曲载荷,最大弯曲应力应在销轴中间位置一侧的表面上。销轴表面镀铬层和淬硬层均具有较高的强度和硬度,但韧性较差。镀铬层间的带状沟槽、剥落后形成的凹坑及剥落过程中产生的伴生二次裂纹均会在销轴外表面形成应力集中区,裂纹在销轴外表面应力集中处萌生,沿淬硬层周向向两边快速扩展。周向裂纹在交变载荷作用下,沿作用力方向扩展,形成双源疲劳开裂。当销轴剩余有效强度不足时,销轴发生一次性快速断裂。

3、结论

销轴断裂原因为:在运行过程中,销轴外表面应力集中处萌生裂纹,裂纹沿淬硬层周向向两边快速扩展,并汇合导致表面一周开裂;在交变载荷作用下,周向裂纹沿作用力方向扩展,形成双源疲劳开裂;当销轴剩余有效强度不足时,销轴发生一次性快速断裂。

作者:闫贞,邱康勇,贺艳

单位:深圳市质量安全检验检测研究院

来源:《理化检验-物理分册》2024年第7期

来源:理化检验物理分册