您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-10-22 19:41

采用宏观检测、化学成分分析、力学性能测试、金相检测及扫描电镜和能谱分析等手段,对ZL101A铸造铝合金机器人大臂在使用过程中发生断裂进行分析。结果表明:螺纹孔边缘存在较多疏松、孔洞和粗大枝晶组织以及β脆性相是导致机器人大臂断裂的主要原因,使用过程中的撞击促进了断裂的提前发生,并依据 检测结果提出了改进措施。

1、 序言

ZL101A铸造铝合金的牌号为ZAlSi7MgA,产品加工及验收规范执行GB/T 1173—2013《铸造铝合金》。该铸造铝合金属于可热处理强化材料,其化学成分与ZL101铸造铝合金基本相同,是 ZL101 铸造铝合金的改进型。该铸造铝合金主要采用高纯 度原材料,以降低材料中各种杂质物含量,同时添加多种微量元素来细化组织,使其比Z L101铝合金具有更高的力学性能。该铸造铝合金的成分简单, 铸造性能优良,并具有良好的耐蚀性[1]。其焊接性 和切削加工性能,均与ZL101铝合金大致相同。

ZL101A铸造铝合金机器人大臂在使用过程中发生断裂,大臂环形连接套外壁有明显的撞击痕迹。送检的铝合金大臂断裂样品,断口大部分已缺失,无法复原开裂断口的整体形貌。本文对ZL101A铸造 铝合金大臂断裂失效件的化学成分、表面硬度、断口形貌及显微组织进行检测,分析推断其断裂的原因以及开裂形成机理。

2、 宏观检测

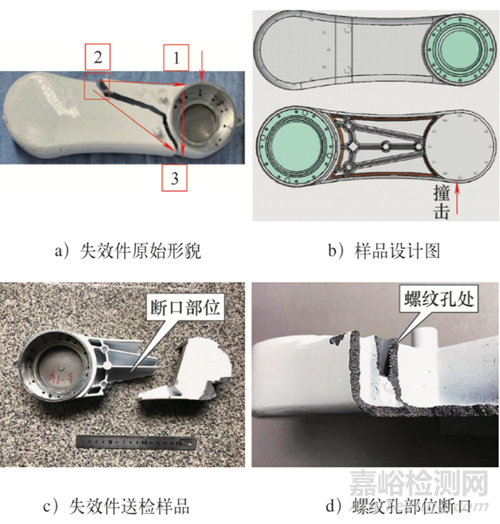

铝合金大臂材料合金代号为ZL101A,该铝合金 大臂采用熔模铸造,未经变质处理,大臂表面经过 喷砂处理及涂漆保护。机器人设备使用过程发生大臂断裂,在大臂环形连接套外壁位置有明显的撞击痕迹(见图1a红色箭头处)。为了直观显示撞击部 位,客户附上铝合金大臂正面及背面设计图(见图 1b)。送检铝合金大臂断裂样品已残缺,大臂断裂 样品的断口大部分已缺失,其中左侧的断口被截取一半,右侧的断口已经完全被截取(见图1c)。对残留断口样品进行宏观检测,断口呈粗大结晶状脆性断裂特征(见图1d)。依据图1所示铝合金大臂的位置1撞击部位,推测断裂起始处位于位置2部位,位置2刚好位于强度最为薄弱的螺纹孔边缘,因而首先形成拉向应力开裂[2]。大臂螺纹孔边缘开裂后, 裂纹继续扩展并向位置3的最大应力方向扩展。由于大臂断裂样品被人为截取,断口部位已经残缺,最 终断裂区无法复原,因此只能对现存的断口进行检测和分析。

图1 失效ZL101A铝合金大臂形貌

3、 结果与讨论

3.1 化学成分及硬度检测

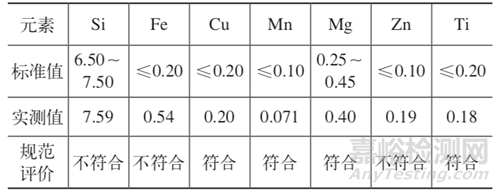

从该铝合金大臂断裂件上截取样品,采用AR L8860火花放电直读光谱仪进行化学分析,结果见表1。从表1可看出,Si、Fe、Zn元素含量均偏 高,不符合规范要求。

表1 失效件样品化学成分(质量分数) (%)

从该铝合金大臂断裂件截取样品,采用Qness Q10M数显维氏硬度计进行表面硬度检测,实测硬度值分别为111HV0.3、108HV0.3、106HV0.3,与 ZL101A铸造铝合金材料基体硬度相符。

3.2 拉伸试验测试

客户送检1件拉伸试验样品,根据规范要求取铝合金大臂零部件,样品尺寸为长度190mm、宽度20mm。采用UTM5305 300kN拉伸试验机,对铝合金样品进行拉伸性能测试。实测样品材料的抗拉 强度为112MPa,客户要求该铝合金大臂抗拉强度> 275MP a。拉伸测试结果显示,铝合金大臂材料的抗拉强度偏低。由于拉伸试验样品未取自断裂失效件,因此拉伸测试结果数据仅供参考。

3.3 金相组织检测

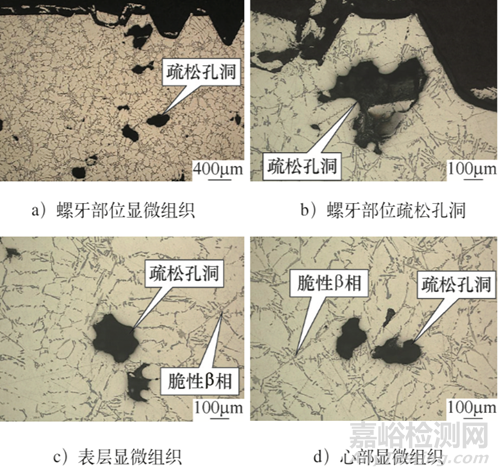

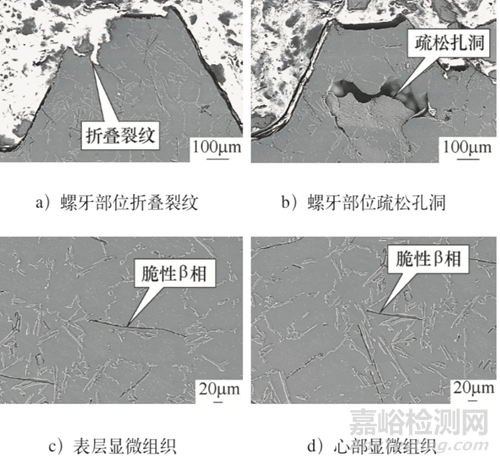

采用Axio Observer 7m金相显微镜,对铝合金大臂断裂样品进行检测。螺纹孔螺牙部位附近的基 体显示枝晶组织,并存在大量疏松及孔洞缺陷组织 (见图2a、b)。螺牙部位的显微组织为α(A l)固 溶相+粗大(α+Si)共晶相,基体中同时含有较多针状β(Al9Fe2Si2)脆性相。螺牙顶部存在疏松及 孔洞缺陷,铸件中存在任何形态的缩孔或缩松,都 会减少其有效受力面积,在缩孔和缩松的尖角处产生应力集中,导致裂纹的出现,从而使铸件的力学 性能显著降低。样品表层及心部同样存在粗大枝晶组织及β(Al9Fe2Si2)脆性相,由此可见,铝合金大臂的材料强度低且脆性大(见图2c、d)。

图2 螺纹孔及扩展部位金相组织

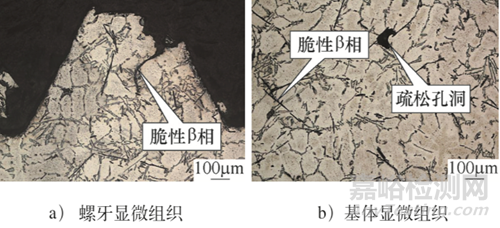

失效件样品经过混合酸腐蚀剂浸蚀,针状β 相(Al9Fe2Si2)色泽明显加深,粗大(α+Si) 共晶相仍呈浅灰色,样品浸蚀后螺纹孔及基体组 织如图3所示。由图3a可看出,螺牙顶部沿黑色β相(Al9Fe2Si2)产生开裂并造成齿顶剥落。由图3a可看出,粗大(α+Si)共晶相及脆性β (Al9Fe2Si2)相,割断了基体的连续性,显著降低材料强韧性[3](见图3a、b)。

图3 样品浸蚀后螺纹孔及基体组织

3.4 断口扫描检测

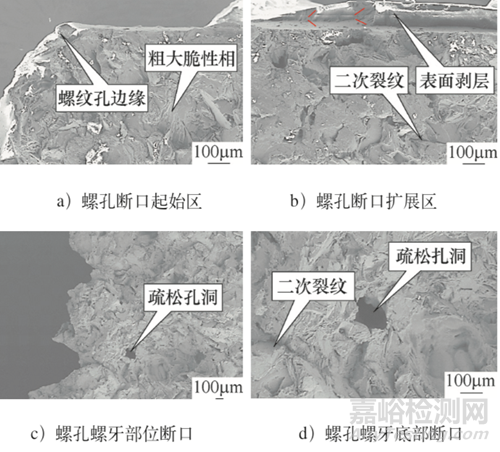

采用SIGMA 300扫描电子显微镜进行检测,大臂断裂的起始部位刚好位于强度最薄弱的螺纹孔部 位。表面剥层断口人字纹收敛处指向螺纹孔边缘, 推断螺纹孔边缘属于断口起始部位[4]。螺纹孔边缘存在较多疏松及孔洞,使得薄壁的螺纹孔强度进一 步降低。断口显示粗大沿晶及二次裂纹,并存在粗大脆性相[5](见图4a、b)。螺纹孔的螺牙顶部已断裂,螺牙底部仍存在较多疏松及孔洞,断口显示粗大沿晶及二次裂纹(见图4c、d)。

图4 螺纹孔及扩展部位断口形貌

3.5 金相扫描检测

采用SIGMA 300扫描电子显微镜,对螺纹孔部位进行检测和分析。疏松及孔洞显示圆弧状自由表 面,表明疏松及孔洞形成于铸造过程的气泡聚集[6]。受到螺纹加工过程影响,部分孔洞已经挤压变形, 形成孔洞边缘连接的弯曲状折叠裂纹。螺牙顶部两侧凸起的尖角,验证了螺纹加工的挤压变形过程。该疏松孔洞及折叠裂纹的缺陷组织,显著降低材料性能(见图5a、b)。

图5 螺纹孔及扩展部位扫描图片

样品表层及心部的显微组织均为α(A l)固溶 相+(α+Si)共晶相+针状β相(Al9Fe2Si2), 其中灰白色粗大(α+Si)共晶相组织,是 材料强度降低的主要原因[7]。细长的深黑色 β相(Al9Fe2Si2)特征形貌尤为明显,该β (Al9Fe2Si2)脆性相割断基体的连续性,使材料强度进一步降低,脆性增大(见图5c、d)。

3.6 微区能谱分析

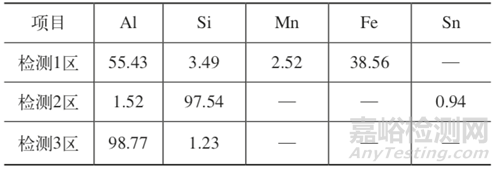

能谱分析结果见表2。

表2 失效件样品能谱分析结果(质量分数) (%)

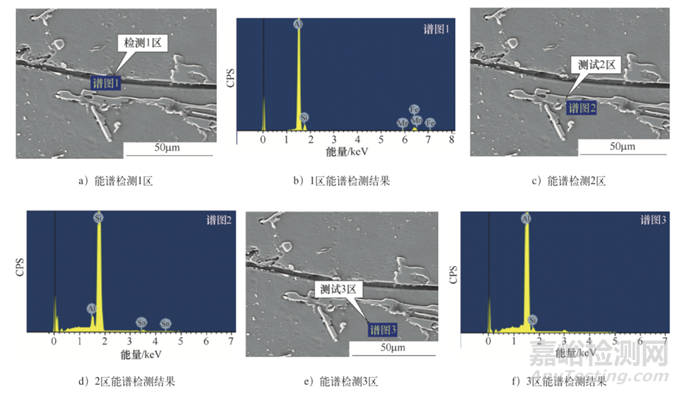

采用INCA X-MAX 20能谱仪,对失效件样品 的基体组织进行能谱分析。检测1区为针状黑色相 (见图6a),针状黑色相含有大量的Al、Fe、Si等 元素,推断为β(Al9Fe2Si2)相(见图6b)。检 测2区为灰色相(见图6c),灰色相中Si元素含量近 98%,推断为(α+S i)共晶相(见图6d)。检测 3区为基体相(见图6e),基体相中Al元素含量近 99%,推断为α(Al)固溶相(见图6f)。

图6 微区能谱测试结果

综上所述,表面剥层断口人字纹收敛处指向螺 纹孔,推断螺纹孔边缘属于断裂起始部位[8]。螺纹 孔边缘存在较多疏松及孔洞,使得薄壁螺纹孔强度降低。断口显示疏松及孔洞及二次裂纹,表明材料存在铸造缺陷,并存在脆性相[9]。螺牙部位受挤压形成折叠裂纹。螺牙顶部两侧凸起的尖角,验证螺纹加工的挤压变形过程[10]。该枝晶组织、β脆性相及疏松孔洞,显著降低材料强韧性,导致螺纹孔部 位率先形成拉伸应力开裂。

理化检测结果表明:铝合金大臂采用熔模铸造,铸造过程未经过变质处理;材料基体产生粗大枝晶组织、β脆性相及疏松孔洞,材料强度低且脆性大,铝合金大臂在外加撞击应力作用下造成断裂;基体产生粗大枝晶的原因是铝液浇注温度高; 基体产生β脆性相的原因是铝合金铸件冷却速度慢;基体产生疏松孔洞的原因是铝液浇注通道不顺畅 [11]。

4、 结束语

铝合金大臂断裂的外部因素是外加撞击作用 力;内部因素是基体存在粗大枝晶、β脆性相及疏 松孔洞,材料强度低且脆性大。外加撞击过程无法 复现,但实际生产过程可以防范和避免。粗大枝 晶、β脆性相及疏松孔洞等缺陷组织是影响铝合金 大臂使用性能的主要因素。

为了避免铝合金大臂撞击事件再次发生,必须 制定设备运行过程的安全措施及操作规程,同时做 好生产现场的6S管理。然而,从根本上解决铝合金 大臂材料性能降低的原因才是关键所在,应重新设 计断裂起始区的螺纹孔,增加螺纹孔壁厚,并使该 处浇道通畅,减少疏松孔洞缺陷,提高材料抗破断 强度。采用压力铸造可细化枝晶组织,必要时进行 铸前变质处理,并增加铸件的铸后冷却速度,进一 步提高铝合金大臂材料的强韧性。

参考文献:

[1] 李学朝.铝合金材料组织与金相图谱[M].北京: 冶金工业出版社,2010:249-257.

[2] 吴振海.常用模具钢热处理性能[M].北京:中国 水利水电出版社,2006:122-126.

[3] 赵志远,蒋红明,沈红霞,等.铝合金牌号与金相图谱应用手册[M].北京:中国知识出版社,

2005:205-208.

[4] 钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2005:338-341.

[5] 陈君才.金属构件的失效分析[M].四川:成都科技大学出版社,1987:77-85.

[6] 吕炎.锻件缺陷分析与对策[M].北京:机械工业出版社, 1999: 154-156.

[7] 李春胜,黄德彬.金属材料手册[M].北京:化学工业出版社,2005:262-268.

[8] 孙盛玉,戴雅康.热处理裂纹分析图谱[M].大连:大连出版社,2002:75-78.

[9] 张大同.扫描电镜与能谱仪分析技术[M].广东:华南理工大学出版社,2008:129-134.

[10] 宋余九.金属的晶界与强度[M].西安:西安交通大学出版社,1987:101-105.

[11] 马爱斌,蒋建清,陈绍麟.金属热处理及质量检验[M].南京:东南大学出版社,2001:26-29.

来源:工业机器人