您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-29 15:46

一、光刻机发展历程

集成电路(Integrated Circuit,IC)是现代信息技术的核心与基石,IC的发展一直遵循着Intel创始人之一——戈登·摩尔(Gordon Moore)提出的摩尔定律:价格不变时,约每隔 18-24个月集成度增加一倍,性能也随之提升一倍。

下图为全球半导体晶圆代工技术蓝图:

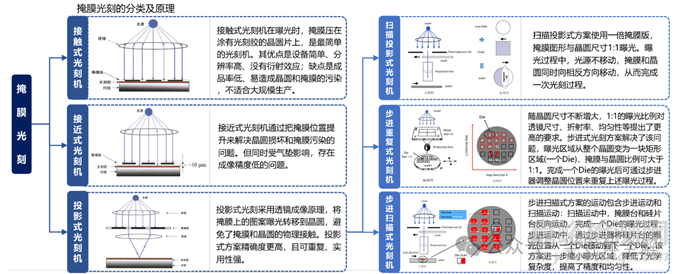

光刻机是IC制造装备中最核心也是技术难度最大的装备,它已经从接触式、接近式等发展到目前主流的步进扫描式。

目前,光刻机国际市场基本被三大巨擘ASML、Nikon与Canon瓜分,而近年来高端光刻机市场已基本被ASML垄断。

国内从事光刻机相关技术研究的单位主要有上海微电子装备有限公司、清华大学、中国科学院长春光学精密机械与物理研究所、中国科学院光电技术研究所、哈尔滨工业大学、华中科技大学等。与国际先进水平相比,国内光刻机的整体研发及制造水平还存在差距。

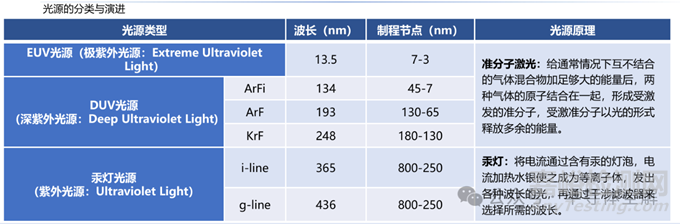

光刻机的发展是伴随着工作波长的减少进行的。最早的光源是紫外光源(UV,Ultra-Violet),由汞灯产生波长436nm的g-line激光、405nm的h-line激光与波长365nm的i-line激光。

之后的光源为深紫外光源(DUV,Deep Ultra-Violet),激光为准分子激光(波长248nm的 KrF、波长193nm的ArF)。在深紫外光刻机中加入浸没式技术,可增加数值孔径并提高分辨率。

为了减小集成电路的特征尺寸,进一步发展集成电路技术,研究者提出了极紫外(EUV, Extreme Ultra-Violet)光刻机技术。

1997年,美国的极紫外线有限责任公司(EUVLLC)联盟开始着手EUV光刻技术的产业化研究。该技术采用波长为13.5 nm的极紫外光作为工作激光进行投影光刻。

目前EUV光刻技术为ASML独有,已进入大批量生产,允许在7 nm及小于7nm节点上进行更简单、更具成本效益的生产。

EUV光刻机中波长为13.5 nm的激光极易被空气吸收。为了保证激光的传播与光源的工作功率,EUV光刻机中的光学系统采用反射式结构,并且整个光学系统置于真空环境中。光刻机的整体环境的改变为光刻机的零部件设计带来了新的挑战。

二、光刻机的组成部分

光刻机主要由光源、光路系统及物镜、双工件台、测量系统、聚焦系统、对准系统等部分组成。其中,晶圆模组部分主要负责曝光前晶片的测 量与参数录入,照明光学模组部分完成晶圆的曝光。

在晶圆模组部分:晶圆传送模组中,由机械手臂负责将晶圆由光阻涂布机传送到晶圆平台模组。而晶圆双平台模组负责在一片晶圆曝光的同时,将待曝光晶圆进行预对准,随后对其表面高低起伏的程度进行测量,并将相关坐标录入计算机。由此,在不到0.15秒的单位曝光时间内,硅片承载台可以精准快速移动以达到最好的曝光效果。

在照明光学模组部分:紫外光从光源模组生成后,被导入到照明模组,并经过矫正、能量控制器、光束成型装置等后进入光掩膜台,随后经过物镜补偿光学误差,最后将线路图曝光在已测量对准的晶圆上。

三、光刻机关键性能参数

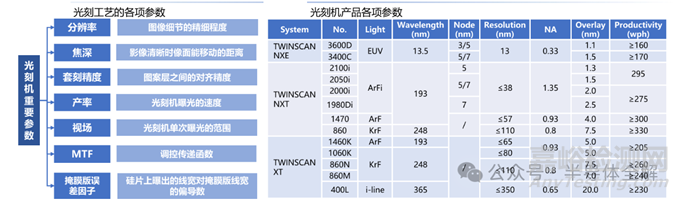

光刻机中重要的性能参数主要有:分辨率、焦深、套刻精度、产率、视场、MTF(调控传递函数)、掩膜版误差因子等。而核心参数为分辨率、焦深和套刻精度。

其中,分辨率与光刻机的最小精度相关联,焦深对光刻机成像范围有影响,套刻精度则决定了工艺层是否套叠对准。因此,这三个技术指标被视为光刻机最重要的三个因素。

现如今,光刻机主要分为EUV光刻系统和DUV光刻系统两大类,其分辨率分别已经达到了13nm和38nm,套刻精度分别达到了1.1nm和1.3nm。

ASML的NXT 3600D光刻机已经实现了160wph的产率,最佳套刻精度甚至达到了1.1nm,分辨率可达13nm。同时,NXT 2100i相较于NXT2050i在套刻精度方面也有了20%的提升,能够用来生产最先进的3nm芯片。而ASML计划即将发行的NXE 3800E,套刻精度达到了0.9nm,产率也实现了从160wph到220wph的跨越。

(1)分辨率

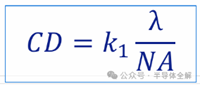

分辨率即光刻系统能清晰投影最小图像的能力。

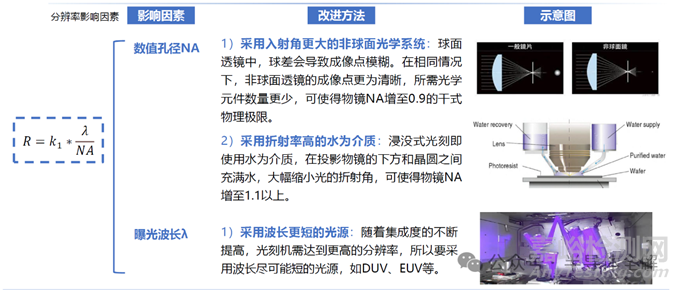

分辨率数值越小,光刻机性能越佳。分辨率由光源波长、数值孔径以及光刻工艺参数决定。

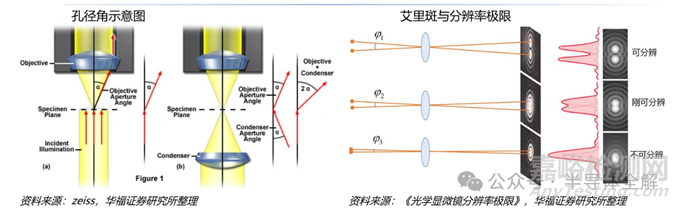

根据瑞利准则,分辨率与数值孔径成反比,与光源波长和工艺参数成正比。其中,数值孔径衡量系统所能收集光的角度范围(计算公式为NA=n*sinα,n为介质折射率,α为孔径角的一半),是物镜光轴上点与物镜前透镜的有效直径所形成的角度,孔径角越大,透镜的光通量越大。

瑞利准则:透镜系统的分辨率极限。由于光具有衍射特性,一个无限小的点在成像后会变成一个弥散光斑,称为“艾里斑”,因此实际光学系统成像的分辨率即两个艾里斑恰好能够区分开的距离。

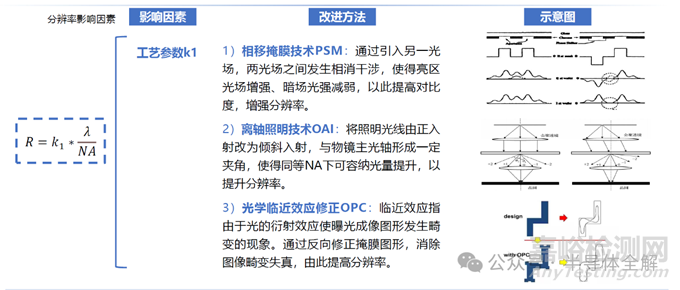

分辨率改进方法:1)增大数值孔径;2) 缩短曝光波长;3) 缩小光刻工艺参数。

焦深即光刻机能够清晰成像的范围。依据瑞利判据,焦深与波长成正比关系,与数值孔径成反比。其中,ASML公司2023年首台High-NA EUV 光刻机的NA从0.33提升至0.55,焦深随之缩小至40nm,对聚焦准确性的要求也随之提高。同时,焦深还受到数值孔径、波长、光刻胶厚度、 类型以及晶圆表面平整度等因素影响。

(2)套刻精度

套刻精度是指光刻工艺中,每一层电路图图形间(即当前层对准标记相对于前一层标记)的叠对精度。IC芯片的制造需要在晶圆表面垒加工艺层,且每层曝光图形必须保证一定精度的套叠对准,以保证芯片的正常功能。随着半导体工艺的发展,图形的关键尺寸不断减小,对套刻精度的要求也越来越高。一般的,每层曝光图形之间的套刻精度需控制在硅片尺寸的25%~30%。

曝光过程中的套刻流程:硅片曝光需要先制作对准标记,以便于工艺层之间的图形对准,在进行套刻参数补值后,再曝光当层图案并制作对准记号,最后进行外观、套刻精度与线宽的测量。

光刻机套刻精度直接受工件台定位精度的影响,而工件台定位精度又受到工件台位置测量精度的制约,定位误差在误差分配中通常占总套刻误差的十分之一,即对于“14nm”节点,定位精度应优于0.57nm。位置测量的精度直接决定了多次光刻间的相互重合误差,因此超精密位移测量系统是光刻机不可或缺的关键子系统之一。

(四)光刻机工件台的结构原理

下图为ASML步进扫描式光刻机(TWINSCAN系列)的结构示意图,它主要由光学投影物镜系统、工件台系统和对准系统等组成。其中,工件台系统包括掩模台和硅片台,是完成硅片曝光的关键子系统之一。

掩模台和硅片台分别布置在基座的上下两层。

如下图所示,掩模台上承载掩模板,硅片台上承载待曝光的硅片。光源发出的光束经整形、匀光等处理后透射到掩模板上。在扫描曝光过程中,掩模台与硅片台在扫描方向上作精确地同步运动,从而将掩模板上的图像以4:1的比例投影到硅片的曝光视场内。之后,硅片台作步进运动将下一视场运动到曝光区,如此循环地完成硅片上所有视场的曝光。

工件台的轨迹跟踪性能是保证光刻机产率和分辨率的关键。

为了在大行程范围内实现高加速、高速及高精度的运动,光刻机工件台普遍采用粗精叠层结构。

其中,粗动台完成大行程、微米级精度运动;小行程的微(精)动台叠加在粗动台上,用于补偿粗动台的运动误差,最终实现纳米级运动精度。

下图是ASML TWINSCAN XT系列光刻机硅片台的结构示意图,由三个直线电机构成H型粗动台,实现x-y平面大行程粗动;微动台由若干音圈电机驱动,采用激光干涉仪作位移反馈,实现六自由度微动。

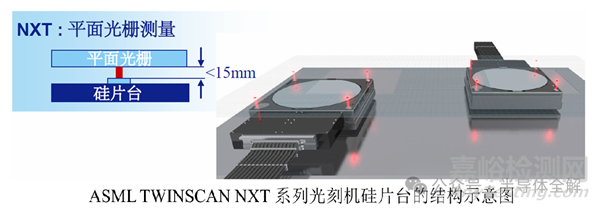

下图是ASML TWINSCAN NXT系列光刻机硅片台的结构示意图,粗动台由磁悬浮平面电机驱动,省去了从直线运动到平面运动的中间转换装置,具有动态特性好、结构简单等优点;微动台依然由若干音圈电机驱动,但采用平面光栅作位移反馈。与激光干涉仪相比,平面光栅受气压、温度、湿度等环境因素的影响较小,且结构更为紧凑。因此,相比于XT系列,NXT系列光刻机可实现更高的产率和分辨率。

(五)双工件台的运行原理

传统的光刻机工件台系统仅包含一个掩模台和一个硅片台,硅片的上片、形貌测量、扫描曝光、下片等工序依次完成。为了提高光刻机的产率,ASML于2000年首次提出了双硅片台技术,并将其成功应用于TWINSCAN系列光刻机中。双硅片台技术将硅片的上述工序分离成两个并行处理的部分,一个硅片台在测量位进行硅片的上下片、形貌测量等准备工作,同时另一硅片台在曝光位进行硅片的扫描曝光,待完成后两硅片台交换位置与职能,如此循环地实现硅片的高效曝光。

光刻机晶圆台是磁悬浮运动的,其运动由三个平面运动自由度XYZ和三个旋转自由度组成,因此测量系统需对其完成六自由度的位移测量。目前,双频激光干涉仪和二维光栅尺是当前最为常用的两种测量六自由度位移的高精度测量方法。

下图是国内自主研发的超精密硅片台采用粗精叠层结构。粗动台以三路激光尺作位移反馈,微动台以分辨率为0.6 nm的九轴双频激光干涉仪作位移反馈,并通过电涡流传感器测量微动台与粗动台之间的相对位移。硅片台采用独立控制模式,即微动台、粗动台相互独立地跟踪相同的参考轨迹。

下图为清华大学IC装备研究室最新自主研发的光刻机双硅片台,气浮粗动台由平面电机驱动,磁浮微动台由若干音圈电机驱动并通过9轴双频激光干涉仪作位移反馈,在国内处于领先水平。

(六)双工件台的技术难点

(1)对准精度高。

芯片制造中图形的曝光需多层叠加,掩膜曝光的图形必须和前一层掩膜曝光准确套叠在一起,叠加的误差即为套刻精度,要求为2nm以下。硅片上对准标记的数目越多,对准精度越低。

(2)运动速度快。

当前ASML最先进的DUV光刻机产率高达300wph,0.1秒完成1个影像单元的曝光成像,这要求晶圆平台以高达7g的加速度高速移动。

(3)运作稳定。

双工件台频繁的位置互换,对加减速防震、精确定位及减少磨损等要求极 高,同时需保持长时间的高速运作。

随着工件台的尺寸及推重比不断增大,其动力学特性愈来愈复杂:模型阶次更高、高频段的不确定性更大,进而导致建模误差较大。工件台需要在高加速、高速的情况下实现纳米级轨迹跟踪精度及毫秒级建立时间。虽然相关技术很难,随着我国技术的不断进步,高端光刻机相关技术也将逐渐被攻克!

关于光刻机结构及工件台的内容就介绍到这儿,欢迎各位同学点赞!

参考文献:

(1)李敏 光刻机超精密工件台数据驱动运动控制研究[D].

(1)张银 光刻机狭缝系统柔性直线导向机构设计及刚度特性研究[D].

(3)华福证券 光刻机行业深度报告:博采众星之光,点亮皇冠明珠[C].

(4)民生证券 掩膜版行业深度报告:光刻蓝本亟待突破,国产替代大有可为[C].

(5)尚红波 浸没光刻投影物镜光学设计与像差补偿研究[D].

(6)芮大为 光刻照明系统光学设计与补偿策略研究[D].

(7)许伟才 投影光刻物镜的光学设计与像质补偿[D].

(8)周泽龙 投影光刻物镜偏振像差研究[D].

(9)赵磊 投影光刻物镜像质补偿策略与补偿技术研究[D].

(10)徐象如 高数值孔径投影光刻物镜像质补偿策略与偏振像差研究[D].

(11)李晶 高NA投影光刻物镜波像差检测技术研究[D].

来源:半导体全解