您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-31 12:47

磨损是机械设备损坏的主要原因之一,而在机械设备中添加润滑脂是减少磨损的有效途径,在各类工程机械设备中都得到了广泛应用。随着机械设备向高速、重载方向发展,润滑脂的性能要求也在不断提高。聚脲润滑脂相比于其他润滑脂具有使用寿命长、滴点高、易生物降解等特点,不仅能满足润滑性能的需求,还符合环境友好型的发展理念。然而,这种润滑脂的摩擦学性能仍无法满足不断提高的性能要求。近年来,添加剂的使用已成为提高润滑脂摩擦学特性的一种解决方案。初步研究表明,加入添加剂的润滑脂在极端压力环境下的性能有所改善,并且具有抗磨减摩的特性。

纳米颗粒具有粒度小、比表面积大、相容性良好等特点,是润滑脂中常用的一类添加剂。MAHARA 等在印楝油中加入纳米SiO2后发现,当添加纳米SiO2的质量分数为0.3%时,润滑油具有最佳的摩擦学性能。RAWAT等将自制纳米SiO2分散在石蜡润滑脂中,利用四球摩擦试验机研究复合润滑脂的摩擦学特性并寻找出纳米SiO2的最佳添加量。刘剑平等将纳米SiO2分散在锂基润滑脂中发现,纳米SiO2颗粒能够改善锂基润滑脂的触变性,提高其抗剪切能力和热稳定性,当纳米SiO2的粒径为30nm、质量分数为4%时,润滑脂的摩擦因数最小。上述研究证明,纳米SiO2作为添加剂可以显著提升润滑脂的摩擦学性能。此外,纳米Al2O3作为添加剂具有提高润滑脂摩擦学性能的潜力。莫来石是铝-硅体系中唯一稳定的中间相,主要由Al2O3与SiO2组成,其特有的成分使其有望成为优异的润滑脂添加剂。然而目前,将纳米莫来石用作聚脲润滑脂添加剂方面的研究较少。为此,作者制备了添加不同质量分数纳米莫来石的聚脲润滑脂,利用四球摩擦试验机评价纳米莫来石的添加量对聚脲润滑脂摩擦学性能的影响,并探究了莫来石在润滑过程中的减摩抗磨机理。

1、试样制备与试验方法

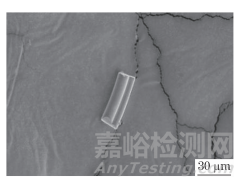

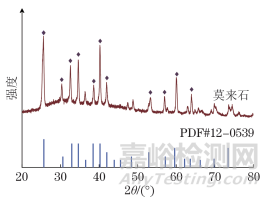

试验材料包括:纳米莫来石颗粒,粒径在40~60μm,纯度为99.98%,见喜纳米材料技术研发有限公司提供,微观形貌见图1,可见其形状为柱状;WUA231聚脲润滑脂,山立欣业新材料有限公司提供,具体参数如表1所示;无水乙醇,富宇化工有限 公司提供;石油醚,成都市科隆化学品有限公司提供。所有化学试剂均为分析纯。纳米莫来石颗粒的X射线衍射(XRD)谱如图2所示,可见其衍射特征 峰的位置与标准卡(PDF#12-0539)基本一致,表明纳米莫来石主要成分为Al2O3与SiO2,属斜方晶系, 同时特征峰峰型尖锐,表明其结晶度良好。

图1 纳米莫来石颗粒的微观形貌

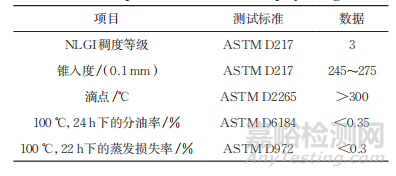

表1 WUA231聚脲润滑脂的主要参数

图 2 纳米莫来石颗粒的XRD谱

制备添加纳米莫来石添加剂的复合润滑脂的流程如下:按照添加质量分数分别为0,0.01%,0.03%,0.05%,0.10%,0.40% 称取纳米莫来石颗粒,加入到20mL石油醚溶液中,超声震荡20min,将该溶液逐滴添加到油浴加热至180℃的基础聚脲润滑脂中,使用DF-101S型焦热式恒温加热磁力搅拌器匀速搅拌60min,待石油醚完全蒸发后,降至室温。

采用MRS-10D型四球摩擦试验机在不同复合润滑脂的润滑条件下进行摩擦磨损试验,所用磨球为直径12.7mm的GCr15钢球,硬度为64~66HRC,由上海钢球厂提供,试验载荷为392N,主轴转速为1 200r·min−1,试验温度为室温,试验时间为60min,复合润滑脂需浸没过下部钢球顶部至少3mm,对于添加相同质量分数纳米莫来石颗粒的复合润滑脂,重复进行3次试验取平均值。利用CMS GmbH型光学显微镜(OM)与 NOVA NANOSEM 450型扫描电子显微镜(SEM)观察不同润滑条件下摩擦副的表面磨损形貌。采用Nanovea ST400型三维表面轮廓仪测得摩擦副表面2 mm×2 mm区域的磨损轮廓,统计得到磨痕宽度、深度以及表面粗糙度。采用Thermo escalab 250XI型X射线光电子能谱仪(XPS)对摩擦副表面润滑膜进行元素价态分析。

2、试验结果与讨论

2. 1 摩擦磨损性能

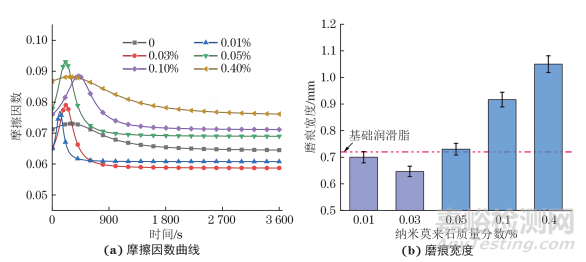

由图3可以看出,随着磨损时间的延长,添加不同含量纳米莫来石的聚脲润滑脂润滑时摩擦副的摩 擦因数均先增大后减小,并在1800s后逐渐趋于稳定,表明聚脲润滑脂的基础润滑性能稳定。随着聚脲润滑脂中纳米莫来石添加量的增加,摩擦副的稳定摩擦因数呈先减小后增大的趋势,在纳米莫来石的质量分数为0.03%时达到最小值,为0.058 7,相比于未添加莫来石的基础润滑脂润滑时(0.064 7)降低9.3%,表明添加适量的纳米莫来石可以起到良好的减摩效果,这归因于聚脲润滑脂层状增稠剂结构与分散的莫来石纳米颗粒的协同作用。当纳米莫来石的质量分数超过0.03% 时,随着其添加量的增加,摩擦副的摩擦因数显著升高,这是高表面能导致纳米粒子形成团聚,润滑效果变差所致。随着纳米莫来石添加量的增加,钢球表面的磨痕宽度呈先减小后增大的趋势,与稳定摩擦因数呈现相似的趋势。当纳米莫来石质量分数为0.03%时,摩擦副的磨痕宽度最小,为0.64 mm,相比于基础润滑脂润滑 时(0.72 mm)减小了11.1%,此时润滑脂的润滑效果最好,抗磨性能最好。纳米莫来石具有强度高、蠕变率低的特性,能够在摩擦过程中发挥微轴承效应,使钢球之间的摩擦方式由滑动摩擦转为滚动摩擦,从而提升聚脲润滑脂的抗磨效果;但是添加过量时,纳米莫来石在摩擦过程中容易发生团聚,在钢球表面形成严重磨粒磨损,导致磨痕宽度增大,聚脲润滑脂的抗磨效果变差。

图3 在添加不同质量分数纳米莫来石的聚脲润滑脂润滑下摩擦副的摩擦因数曲线和磨痕宽度

由图4可以看出,在基础润滑脂润滑条件下,摩擦副磨损表面存在较多且深的犁沟,沿滑动方向存在明显的黏着磨损与剥离现象。在添加质量分数 0.03% 纳米莫来石的聚脲润滑脂润滑条件下,磨损表面犁沟数量较少且深度较浅,表明纳米莫来石作为添加剂能够有效提升聚脲润滑脂的抗磨性能,也验证了纳米莫来石能够沉积在摩擦副表面,在承载的同时将摩擦副之间的滑动摩擦转换为滚动摩擦。当纳米莫来石的质量分数提升至0.10% 时,磨痕宽度显著增大,磨损表面犁沟数量明显增加,磨粒磨损现象明显,黏着磨损与剥离现象再度出现。可知,添加质量分数0.03%纳米莫来石能够有效提升聚脲润滑脂的减摩抗磨性能。

图 4 在添加不同质量分数纳米莫来石的聚脲润滑脂润滑下摩擦副磨损表面 OM 形貌及 SEM 形貌

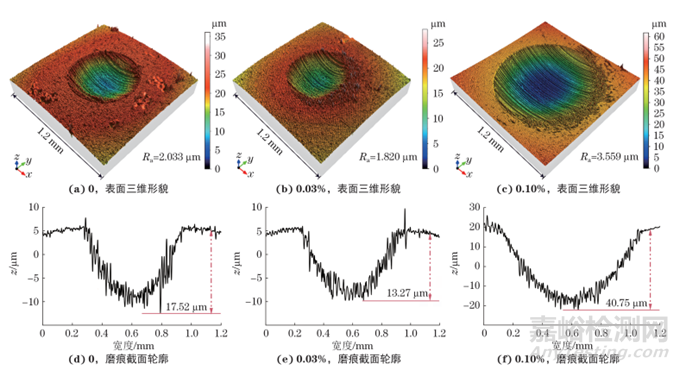

由图5可以看出,相比于基础润滑脂润滑条件, 在添加质量分数0.03%纳米莫来石的聚脲润滑脂润滑条件下的磨痕深度降低了24.2%。在基础润滑脂润滑条件下磨损表面存在数量多且深、有规则的犁沟,而在添加质量分数0.03%纳米莫来石的聚脲润滑脂润滑条件下磨损表面磨痕深度较浅,沿滑动方向出现的少量材料堆积现象是纳米莫来石在摩擦过程中发挥滑动摩擦作用的证据;此时的磨损表面粗糙度Ra从2.033μm降低至1.820μm,这归因于高比表面积和小尺寸特性使得纳米莫来石能够有效沉积并吸附在摩擦副表面,促进了低剪切阻力润滑膜的形成。当纳米莫来石质量分数增大到0.10%时,润滑效果显著降低,磨痕直径增大,表面形成较大深度的犁沟,沿滑动方向的材料堆积现象加剧,磨痕深度和表面粗糙度显著增大,这是由于过高含量的纳米粒子团聚会破坏润滑膜的完整与稳定,对摩擦副表面造成严重的磨粒磨损。

图5 在添加不同质量分数纳米莫来石的聚脲润滑脂润滑下摩擦副的磨损表面三维形貌及磨痕截面轮廓

2. 2 纳米莫来石颗粒的作用机理

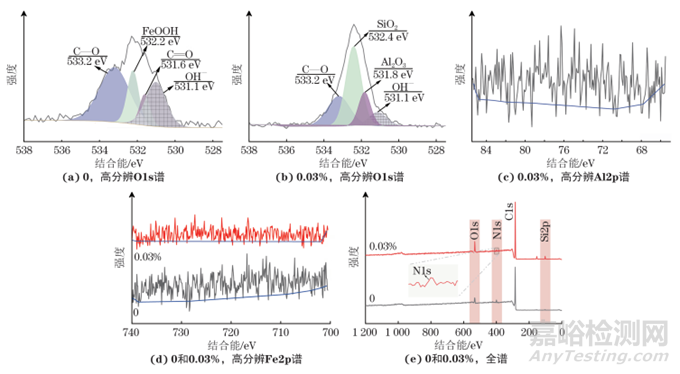

由图6可知:基础润滑脂润滑条件下摩擦副表面润滑膜的高分辨O1s谱结合能整体较弱,表明润滑膜的氧化物含量较低;533.2 eV结合能处的峰对应C—O键合和氮氧化物(与总谱中的N1s峰相对应),531.1 eV结合能处的峰对应OH−,531.6 eV结合能处的峰对应C=O键,来自润滑脂中的长链碳氢化合物,532.2 eV结合能处的峰对应FeOOH,这与高分辨Fe2p谱峰强较弱相吻合。在添加质量分数0.03%纳米莫来石的聚脲润滑脂润滑条件下,润滑膜的高分辨Fe2p谱中铁元素结合能极其微弱, 表明润滑膜中的铁含量微乎其微,证明纳米莫来石的加入能够有效降低表面磨损程度;高分辨O1s谱中位于532.4eV结合能处的峰对应SiO2,与总谱中103.1eV结合能处硅峰的存在相吻合;531.8eV结合能处的峰对应Al2O3,由高分辨Al2p谱可见润滑膜中存在少量铝元素,这也证明纳米莫来石参与摩擦过程并能够存在于润滑膜中;润滑膜中SiO2的含量远高于Al2O3,表明在摩擦过程中承受摩擦副之间的应力、改变摩擦副之间的摩擦方式起主要积极作用的是纳米莫来石中的SiO2成分,Al2O3主要是吸附、沉积在摩擦副表面以促进润滑膜的形成。综上, 摩擦副表面的润滑膜是在摩擦条件下通过增稠剂活性元素和摩擦副金属元件相互作用而形成的,主要由聚脲润滑脂、含C—O键的化合物、氮氧化物与添加剂莫来石组成。

图6 在添加不同质量分数纳米莫来石的聚脲润滑脂润滑下摩擦副表面润滑膜的 XPS 谱

由图7可见,在摩擦磨损过程中,由于纳米莫来石的存在,摩擦副的实际接触面积增加,莫来石中SiO2成分有助于降低接触压力,使摩擦副的摩擦方式转变为滚动摩擦,而Al2O3沉积并吸附在摩擦副的剪切面上,填充表面的凹坑与凹陷,促进润滑膜形成以阻止摩擦副的直接接触。纳米莫来石中2种成分所发挥的协同作用使得聚脲润滑脂表现出良好的润滑效果。

图7 添加纳米莫来石与聚脲润滑脂的润滑机制示意

3、结 论

(1)随着聚脲润滑脂中纳米莫来石添加量的增加,摩擦副的稳定摩擦因数和磨痕宽度均呈先减小后增大的趋势,在纳米莫来石的质量分数为0.03%时达到最小值,分别为0.058 7,0.64mm,相比于在未添加莫来石的基础润滑脂润滑条件下分别降低9.3%和11.1%,此时纳米莫来石起到了积极的减摩抗磨效果。

(2)添加纳米莫来石的聚脲润滑脂优异的摩擦学性能归因于在摩擦过程中形成了由聚脲润滑脂、 含C—O键的化合物、氮氧化物与莫来石组成的润滑膜。莫来石中的SiO2有助于降低接触压力,将摩擦副的摩擦方式变为滚动摩擦,而Al2O3能够填充摩擦副表面的凹坑与凹陷,促进润滑膜的形成;2种成分所发挥的协同作用使得聚脲润滑脂表现出良好的润滑效果。

作者:李国涛,何 强,许泽华,张 磊,陈勇刚,杜治材

工作单位:中国民用航空飞行学院民航安全工程学院

来源:《机械工程材料》2024年6期

来源:机械工程材料