您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-11-01 09:58

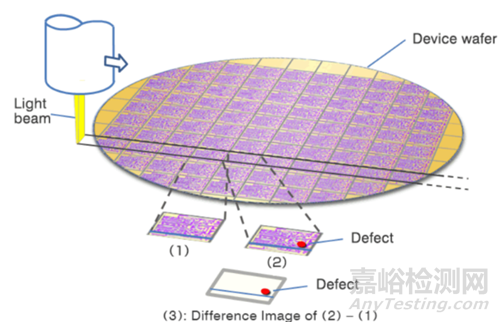

随着半导体技术的进步,制造过程中的质量控制已成为提高半导体器件性能和可靠性的核心。粒子缺陷不仅会显著降低器件的电气性能,例如导致电路短路或开路等故障,而且对器件的长期可靠性产生严重影响,从而增加了器件性能退化和失效的可能性。

1、引 言

半导体制造行业是现代电子信息技术发展的支柱,其技术革新与产品品质直接决定了电子产业的整体走向。伴随微纳技术的飞速发展,半导体器件的微型化与集成度不断提升,对制造过程的质量控制提出了新的挑战。尤其是,粒子缺陷(Particle Defect)已成为影响半导体产品质量和性能的关键问题之一。

粒子缺陷,亦称Particle Defect,主要指在半导体制造过程中,由于设备污染、工艺失误等因素,在硅片表面或内部形成的微小颗粒。这些颗粒会破坏器件的结构完整性,进而导致性能衰退乃至失效。因此,深入探究粒子缺陷的成因,并开发有效的控制策略,对于提高半导体制造的质效和降低成本具有重大意义。

在粒子缺陷的分析与控制技术方面,已取得显著成就。例如,应用先进的检测技术能够精确识别和定位粒子缺陷;结合数据分析方法,可深入剖析缺陷的根源。此外,随着机器学习等人工智能技术的兴起,其在半导体缺陷检测领域的应用正逐步扩大。这些技术的融合为质量控制提供了创新途径。

尽管技术持续进步,粒子缺陷的控制仍充满挑战。随着器件尺寸的进一步微缩,对粒子缺陷的检测精度和分辨率要求更高;同时,制造过程的高度复杂性和变异性使得缺陷的溯源和成因分析更加复杂。因此,未来的研究需要在检测技术、数据分析及工艺控制等多方面持续深化,以有效应对粒子缺陷的挑战。

粒子缺陷问题已成为半导体制造领域的研究热点和难点。通过对其成因、影响及控制措施的深入研究,不仅能提升半导体产品的质量和性能,也将为电子产业的持续发展提供坚实保障。

2、相关理论基础

2.1 半导体制造流程

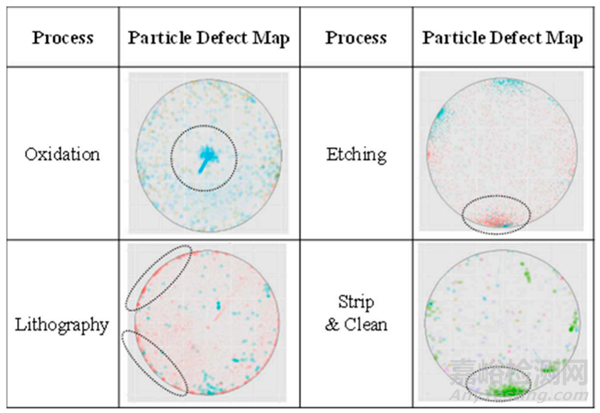

半导体制造流程包括从原材料准备到最终产品测试的一系列复杂步骤,每一步的精确执行对于保障器件的高性能和优质至关重要。关键工艺如光刻、刻蚀、沉积和离子注入在制造中起着决定性作用,同时也都是粒子缺陷的潜在来源。

光刻工艺利用光学原理将设计图案转移到硅片上,确立了器件的基本结构和尺寸。若光刻胶涂抹不均、掩膜版存在缺陷或光源不稳定,均可能导致粒子缺陷的产生。这些缺陷通常表现为硅片表面的颗粒状物质,对后续工艺和产品性能产生负面影响。

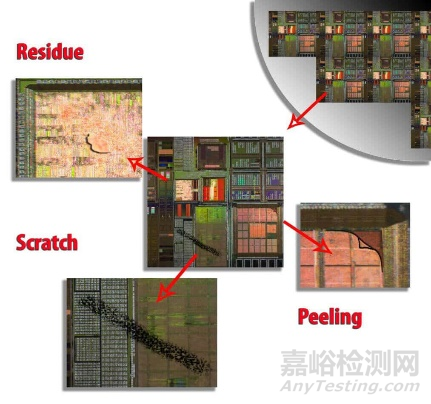

刻蚀工艺通过物理或化学手段去除硅片上特定材料,形成所需的器件结构。刻蚀过程中,若反应气体不纯、刻蚀速率不稳定或设备内部污染,都可能引起粒子缺陷。这些缺陷可能表现为表面凹陷、凸起或残留物,严重威胁器件性能和可靠性。

沉积工艺在硅片表面添加材料层,以构建器件结构。原材料杂质、沉积速率控制不当或设备污染,都可能导致粒子缺陷的形成。这些颗粒状杂质存在于沉积层中,对器件的电气性能和稳定性构成威胁。

离子注入工艺高速将特定离子注入硅片,改变其导电性或形成结构。离子束不稳定、注入能量波动或设备污染,均可能导致粒子缺陷。这些缺陷以离子团簇或杂质颗粒形式存在于硅片内部,影响器件性能和可靠性。

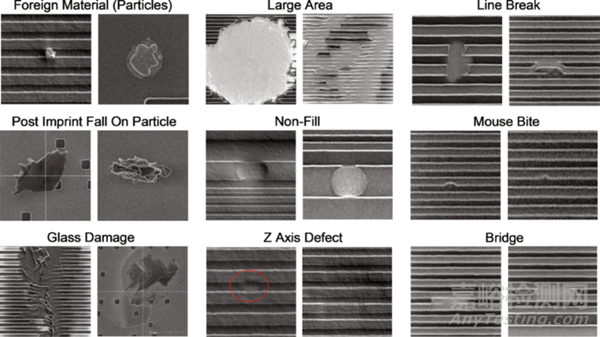

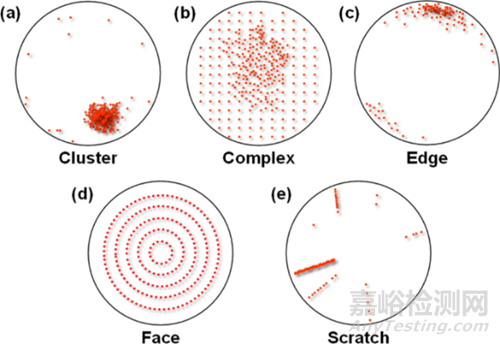

*每个颗粒缺陷图中的虚线椭圆所示,高密度区域表明正在处理的晶圆可能存在潜在缺陷

为降低粒子缺陷概率并提升产品品质,必须对制造流程进行精细控制。措施包括采用高纯度原材料、精确工艺参数控制、设备清洁与稳定运行以及强化过程质量检测与分析。采取这些措施能有效减少粒子缺陷,提高半导体器件的整体性能和质量。

2.2 Particle Defect的定义和分类

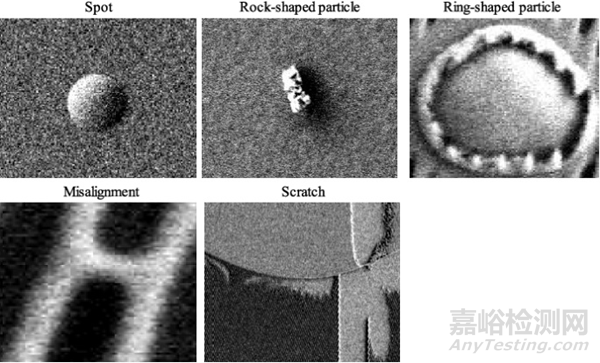

粒子缺陷,在半导体制造中,指的是在制造过程中产生的微小颗粒或杂质。这些缺陷可能源自原材料的不纯、设备磨损、环境污染或操作失误等多种因素。粒子缺陷对半导体器件的性能和质量有着显著影响,因此,对其进行深入研究和有效控制极为关键。

粒子缺陷根据其大小、形状和成因可分为多种类型。例如,尘埃颗粒是一种普遍的粒子缺陷,主要由生产环境中的空气尘埃造成。这些颗粒可能附着在晶圆表面,导致器件性能下降或失效。

金属残留物是另一种常见缺陷,通常由设备磨损或化学试剂中的金属杂质引入,可能引起器件电气性能异常,如漏电或短路。

光刻胶残留物也是一类常见缺陷,它发生在光刻工艺中,未完全清除的光刻胶可能影响后续工艺,甚至导致器件失效。

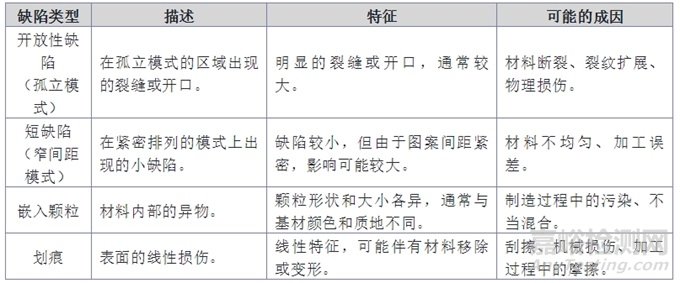

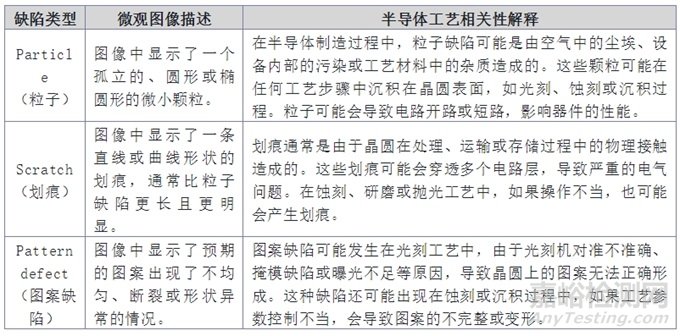

|

缺陷类型中文 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

除了这些常见类型,还有气泡、裂纹、划痕等其他粒子缺陷,它们各自的形成原因和影响机制不同,都对质量控制构成挑战。针对不同类型的粒子缺陷,需采取相应的控制措施和方法,以降低其发生概率和影响。

为有效控制粒子缺陷,半导体制造企业通常实施一系列措施,如提升原材料纯度、优化工艺参数、改善生产环境和加强人员培训。这些措施有助于减少粒子缺陷的产生,提升器件性能和可靠性。随着技术进步和新材料的应用,粒子缺陷的研究和控制将面临新的挑战和机遇。

粒子缺陷作为影响半导体制造过程的重要因素,其定义、分类、成因和影响机制的深入研究对提高制造质量至关重要。通过有效控制措施,可以降低粒子缺陷的发生率和影响,推动半导体产业的持续发展。

2.3 缺陷产生的机理

在半导体制造领域,粒子缺陷的产生机理是一个复杂且关键的问题,它可能由多种因素引起,主要分为物理和化学两大类。

物理因素方面,机械应力和温度变化是主要诱因。在制造过程中,硅片的搬运、加工和热处理可能导致机械应力积累。若应力超过材料承受极限,硅片表面可能出现裂纹或脱落,形成粒子缺陷。此外,快速的温度变化会在硅片内部和外部产生热应力,这也可能导致裂纹或颗粒脱落。

化学因素方面,化学反应和腐蚀是粒子缺陷产生的主要原因。制造过程中使用的化学试剂和气体在特定条件下可能发生反应,产生不期望的产物或杂质,这些物质若附着在硅片表面,便会形成粒子缺陷。同时,腐蚀作用也可能导致表面粗糙或坑洞等缺陷。

除了物理和化学因素,其他如原材料杂质、设备内部污染、环境尘埃以及人为操作失误等也是粒子缺陷的潜在来源。

粒子缺陷的产生是多因素相互作用的结果。为降低缺陷率、提升产品质量和性能,需深入研究这些因素的作用机理,并实施相应控制措施。通过优化工艺流程、改进设备设计、加强原材料控制、提升操作人员技能等措施,可以有效减少粒子缺陷的产生,提高半导体器件的制造质量和良率。

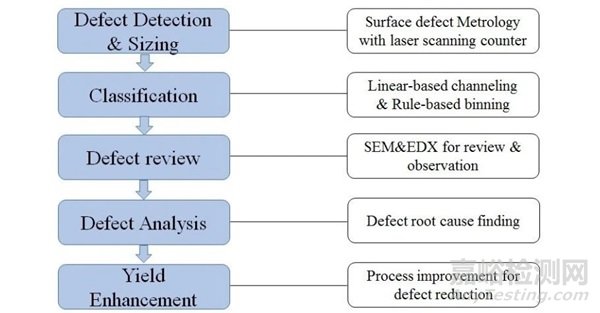

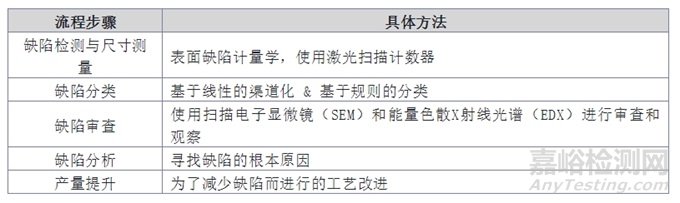

2.4 缺陷检测与分析方法

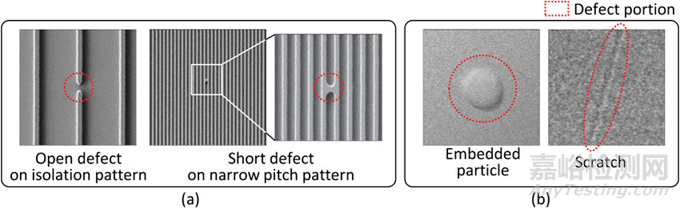

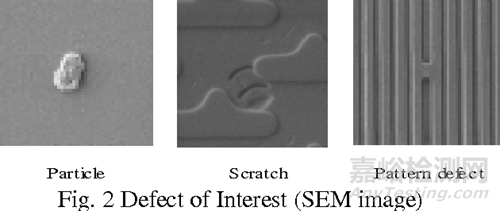

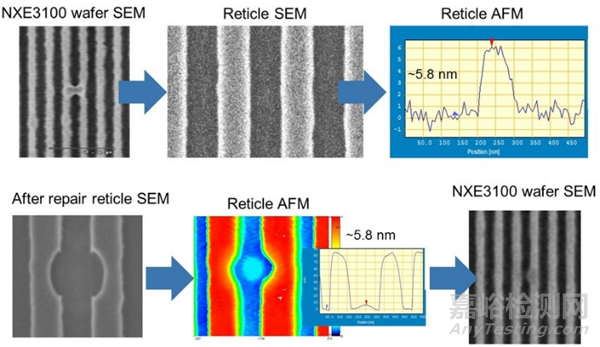

在半导体制造流程中,粒子缺陷的检测与分析对于保障产品质量和性能至关重要。目前,业界普遍采用多种检测技术来识别和量化这些缺陷,主要包括扫描电子显微镜(SEM)、原子力显微镜(AFM)和光学显微镜等。

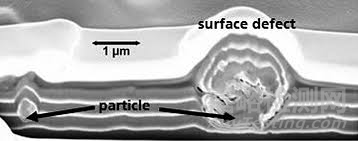

扫描电子显微镜(SEM)以其卓越的分辨率和成像能力,成为粒子缺陷检测的核心工具。SEM通过发射电子束扫描样品表面,并收集反射或散射的电子以形成高清晰度图像,从而揭示微小颗粒和表面结构的详细信息,为研究人员提供了缺陷的形态、大小和分布数据。

原子力显微镜(AFM)则利用原子间的相互作用力进行成像,通过探测针尖与样品表面间的微弱力变化,绘制出精确的三维表面形貌。AFM在检测和分析纳米级别的粒子缺陷方面具有极高的精度和灵敏度,能够识别SEM可能遗漏的细微缺陷。

尽管光学显微镜在分辨率上不及SEM和AFM,但其简便的操作流程和较低的成本使其在宏观缺陷检测中仍占有一席之地。它允许研究人员快速筛选出较大的粒子缺陷,为后续的精确分析提供初步信息。

|

步骤编号 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

这些检测技术不仅各自具备高分辨率、高灵敏度和高准确性的特点,而且能够相互补充,构建起一套全面的粒子缺陷检测与分析体系。在实际操作中,研究人员会根据具体的检测需求和样品特性选择最合适的显微镜技术,以确保结果的精确度和可靠性。通过综合运用这些技术,半导体制造商可以有效控制生产中的粒子缺陷,进而提高产品的整体质量和性能。

3、Particle Defect的影响因素

3.1 原材料与工艺参数

在半导体制造中,原材料的质量和工艺参数的精确控制是影响粒子缺陷产生的两个关键因素。晶圆,作为制造的基础,其表面平整度、清洁度以及内部杂质含量直接影响到后续工艺的稳定性和产品的性能。晶圆表面的微小凹凸可能导致刻蚀或沉积不均匀,从而形成粒子缺陷。此外,内部杂质在制造过程中的析出也可能成为粒子缺陷的来源。

工艺参数的选择同样至关重要。在半导体制造过程中,刻蚀速率、沉积厚度、温度、压力等参数的精确控制不仅影响产品性能和结构,还直接关联到粒子缺陷的产生。例如,过快的刻蚀速率可能导致热量和应力集中,引起材料裂纹或脱落;不均匀的沉积厚度则可能导致层间结合力下降,造成剥离或脱落。

为减少粒子缺陷,制造企业必须严格控制原材料和工艺参数。首先,通过改进晶圆制备工艺和提高材料纯度,可以减少表面缺陷和内部杂质。其次,精确控制和调整工艺参数是确保制造过程稳定性和产品一致性的关键。此外,利用先进的检测和分析技术对粒子缺陷进行实时监测和反馈控制,也是提高产品质量和性能的重要手段。

综上所述,通过优化原材料质量和精确控制工艺参数,可以有效降低粒子缺陷的产生,进而提升半导体产品的整体质量和性能。

3.2 设备与环境

在探讨半导体制造中粒子缺陷的影响因素时,设备和环境的作用至关重要。设备作为制造的核心,其性能直接影响到生产稳定性和产品质量。设备的精度、稳定性以及维护状况是控制粒子缺陷的关键。

设备的精度是确保操作准确性的基础。高精度设备能够精确控制加工尺寸和形状,减少操作误差导致的粒子缺陷。设备的稳定性同样重要,稳定的运行减少了生产波动,降低了缺陷风险。因此,选用高精度、高稳定性的设备是减少粒子缺陷的关键策略。

设备维护也不可或缺。定期维护和校准确保设备性能,预防故障,是控制粒子缺陷的重要措施。制定并严格执行科学的维护计划,对于维持设备最佳状态和减少缺陷至关重要。

环境因素同样对粒子缺陷产生显著影响。半导体制造对环境条件极为敏感,洁净度、温度和湿度等参数需严格控制。高洁净度环境减少了尘埃和杂质,降低了粒子缺陷的可能性。因此,生产车间通常配备高效过滤和空气净化系统。

温度和湿度的适宜控制有助于维持环境稳定性,防止材料性能波动和粒子缺陷。实时监测和调整这些参数,确保最佳生产环境,是提高产品质量的关键。

总之,设备和环境在半导体制造中对粒子缺陷的产生具有重大影响。为确保产品稳定可靠,必须重视这两个因素,采取合理措施进行控制,包括选用高性能设备、实施严格的维护计划,以及维持高洁净度和适宜的温湿度条件。

3.3 人为因素

在半导体制造过程中,人为因素对粒子缺陷的产生有着不可忽视的影响。操作人员的专业素养、技能熟练度、操作严谨性以及对工作环境的维护,都是关键因素。

操作人员的技能水平直接关联到粒子缺陷的风险。半导体制造要求高度精密和技术熟练,因此,操作人员必须具备扎实的专业知识和丰富的操作经验。技能不足可能导致工艺执行偏差,增加缺陷风险。提升操作人员的技能是降低人为因素导致粒子缺陷的关键。

操作习惯同样重要。良好的操作习惯,如保持工具清洁、遵循正确流程、及时记录和分析数据,有助于稳定制造过程,减少缺陷。反之,不良习惯可能导致工艺混乱、设备磨损或环境污染,增加缺陷风险。

工作态度也影响粒子缺陷的产生。积极的工作态度能激发责任心和敬业精神,促进操作人员专注于细节和质量控制,减少缺陷。而消极态度可能导致忽视质量问题,增加风险。

为降低人为因素的影响,企业应采取以下措施:

1.加强操作人员的培训和教育工作,提升专业技能和操作规范性。

2.建立良好的工作环境和文化,鼓励员工参与质量改进和创新。

3.加强制造过程监控和管理,确保工艺步骤和质量控制措施的严格执行。

通过定期培训、技能竞赛、经验分享等活动提升专业素养,通过提供资源、奖励机制、团队沟通加强工作氛围,以及引入先进管理系统、质量检测设备和数据分析技术,可以降低粒子缺陷风险,提高产品质量。

4、Particle Defect对半导体性能的影响

4.1 电气性能影响

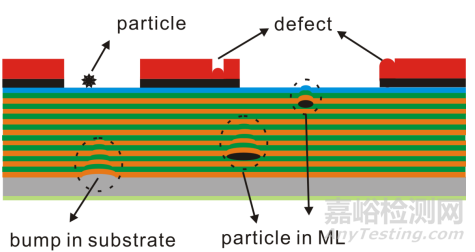

在半导体制造中,粒子缺陷会对器件的电气性能产生负面影响。尘埃颗粒或金属残留可能导致半导体内部形成非预期的导电通道,引起电流异常流动,从而导致电路短路或开路。在高度微型化和集成的现代半导体器件中,这一问题尤为严重,因为电路元素间距缩小,粒子缺陷引起短路的风险显著增加。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

光刻胶残留也是一个关键问题。在光刻步骤中,光刻胶用于保护特定区域,但如果残留,可能会阻碍电流流动,影响电路图形精度,甚至破坏电路完整性,降低性能并引发可靠性问题。

更严重的是,粒子缺陷可能导致器件工作故障或完全失效,这在航空航天、医疗设备和汽车电子等关键应用领域尤为危险,因为这些领域的半导体器件可靠性至关重要。

*多层膜(ML)结构中的几种缺陷

为确保半导体器件的电气性能和可靠性,制造过程中必须严格控制粒子缺陷。措施包括使用高质量原材料、优化工艺参数、保持设备环境洁净以及提升操作人员技能。通过这些方法,可以最大限度地降低粒子缺陷对电气性能的负面影响,提高产品的整体质量和可靠性。

4.2 可靠性影响

粒子缺陷的存在对半导体器件的可靠性具有显著影响。在制造过程中,颗粒污染、裂纹、脱落等缺陷都可能成为可靠性的潜在威胁。这些缺陷不仅会导致器件性能退化,还可能导致器件完全失效。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

颗粒污染是常见的可靠性问题,可能源自原材料杂质、设备磨损或环境污染。一旦颗粒附着于电路节点或晶体管门极等关键部位,它们可能引起短路、开路或性能不稳定,随着使用时间的延长,这些问题可能加剧,降低器件可靠性。

裂纹和脱落同样是影响可靠性的关键因素,通常与材料内应力不均、温度变化或机械冲击相关。裂纹的扩散可能导致电路断裂,而材料脱落则可能导致开路,这些结构性缺陷对器件可靠性构成严重挑战。

为提升半导体器件的可靠性,制造商必须严格控制制造过程中的粒子缺陷。措施包括优化原材料选择、改进工艺参数、加强设备维护和校准、提升环境洁净度以及加强人员培训。综合应用这些措施可有效减少粒子缺陷的影响,提升产品整体质量和性能。此外,制造商需持续在研发和创新上投入,以适应市场需求和技术进步。

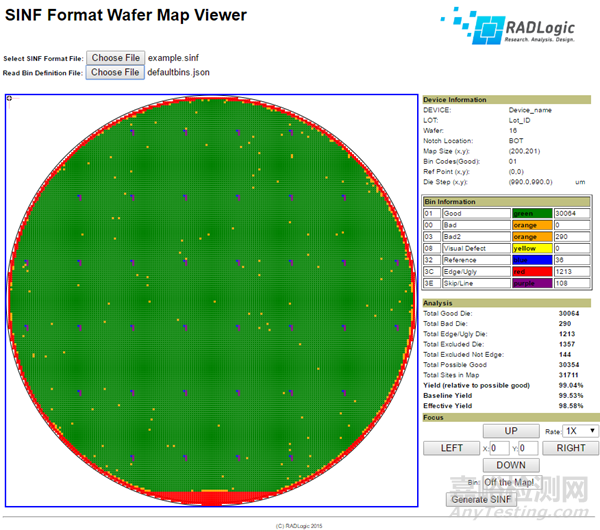

4.3 良率影响

在半导体制造中,良率是衡量生产效率和质量的关键指标,而粒子缺陷对良率的负面影响不容小觑。粒子缺陷会导致晶圆和芯片出现缺陷,进而降低整体良率,增加成本,并可能削弱产品的市场竞争力。

对于晶圆良率,粒子缺陷主要表现为表面污染和损伤。这些微小颗粒或杂质可能在晶圆表面形成不规则形态,影响后续工艺,如光刻对准失误或刻蚀不均。严重时,这些缺陷可能导致晶圆报废,显著降低良率。此外,粒子缺陷还可能引起内部应力集中,增加晶圆在后续加工中的破裂风险。

|

结构类型 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

在芯片层面,粒子缺陷的影响同样显著。它可能导致电路元件间的短路或开路,破坏电路功能。即使是微小颗粒,也可能引起电学性能不稳定,导致芯片性能下降或失效。粒子缺陷还可能影响芯片封装和测试,增加废品率,降低良率。

为提升半导体制造良率,必须严格控制粒子缺陷。这涉及原材料选择、工艺参数优化、设备环境维护和操作人员培训等多方面措施,以降低粒子缺陷发生率。同时,加强缺陷检测和分析能力,及时处理粒子缺陷,是确保产品质量和良率稳定提升的关键。

参考:

Detecting and Classifying Defects in Semiconductor Manufacturing via Atomic Force Microscopy - News (siliconsemiconductor.net)

Investigation of surface defects – Part 1 – Growth defects, surface characterization, experimental setup - Leuze Verlag

Finding Purpose: A Graduate School Story - The Engineers' Daughter

Wafer Macro Defects Detection and Classification with Deep Learning

How Silicon Wafer Defects Impact Device Performance | WaferPro

来源:芯片技术与工艺