您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-11-01 17:56

20钢具有韧性好、塑性高、焊接性能好等特点,广泛应用于各类压力管道中。某合成氨企业大量使用20钢无缝承压管道,其管路中一段弯头在停车检修过程中因碰撞发生瞬时环向断裂现象,断裂位置如图1所示。

该管路露天架空使用,设计寿命为20a,于2014年3月投入使用,在线运行近9a,执行标准为GB 6479—2013《高压化肥设备用无缝钢管》。断裂弯头为90°圆弧弯头,规格为219mm×24mm(外径× 壁厚),壁厚为24mm,弯曲半径为438mm,弯管与直管焊接连接。管道设计压力为16MPa,实际管内压力一般稳定在13.5MPa,介质温度为23~27℃,介质为醇后气,其中N2的体积分数为24.05%,H2的体积分数为74.21%,CO 的体积分数为0.5%,CO2的体积分数为0.2%,CH4的体积分数为1%,还含有微量甲醇。研究人员采用宏观观察、化学成分分析、扫描电镜(SEM)和能谱分析、力学性能测试、低倍检验、金相检验等方法对弯头断裂原因进行分析,以防止该类问题再次发生。

1、理化检验

1.1 宏观观察

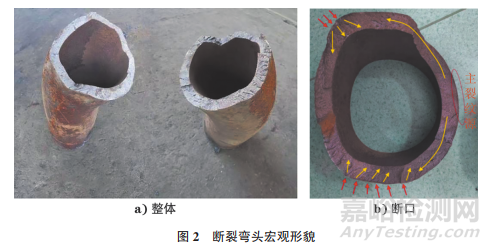

断裂弯头宏观形貌如图2所示。由图2可知:弯头内、外表面氧化均较明显,存在大量肉眼可见的氧化腐蚀坑;断裂截面壁厚不均,外弧侧减薄明显,厚度最小处为19.6mm,减薄原因主要为弯制过程中的拉伸变形及使用过程中的冲刷、腐蚀减薄,内弧侧最厚为29.6mm,主要由弯制过程中的挤压变形造成;断裂位于弯头45°处,断裂位置无明显宏观变形,断裂的两段可拼合复原;断口较为平齐,呈放射状花样,断口处未见其他肉眼可见缺陷,断口呈脆性断裂特征;图2b)中右侧椭圆区域为主裂纹源区,位于弯头内弧侧的外表面,断口上、下方的箭头指示区域为次裂纹源区,箭头方向指示裂纹的扩展方向。

1.2 化学成分分析

从弯头断口附近截取试样,用火花原子发射光谱仪和氧氮氢分析仪对试样进行化学成分分析,结果如表1所示。由表1可知:C、Si、Mn、P、S、Cr、Ni、Mo、Cu、V等元素成分均符合GB 6479—2013的要求,N元素含量高于GB 6479—2013的要求。

1.3 扫描电镜(SEM)和能谱分析

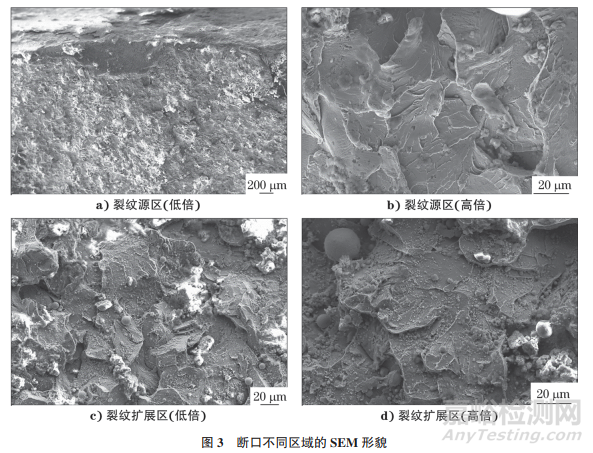

在弯头断口裂纹源与裂纹扩展区分别取样,使用扫描电子显微镜对试样进行观察,结果如图3所示。由图3可知:断口的开裂方式主要为穿晶解理断裂,各部位均未发现异常缺陷及原始裂纹区域。

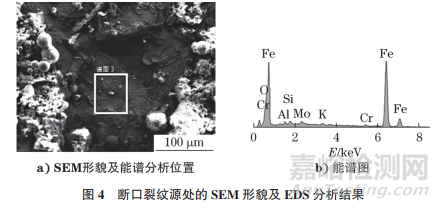

利用附带的能谱仪对断口裂纹源处进行微区成分分析,结果如图4所示。由图4可知:断口裂纹源处主要含有Fe、O元素,还有少量的Al、Si、K、Cr和Mo元素,未发现S、Cl等腐蚀性元素。

1.4 力学性能测试

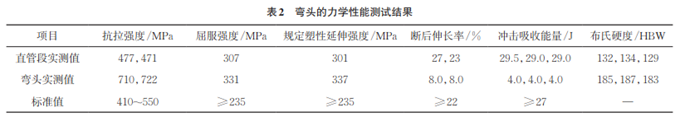

在弯头断口附近及与弯头相连接的直管段分别截取横向拉伸、横向冲击(V型缺口)及截面试样,对这些试样进行力学性能测试,结果如表2所示。由表2可知:直管段力学性能均符合GB 6479—2013的要求;弯头段的拉伸曲线欠规则,抗拉强度、塑性延伸强度明显升高,断后伸长率远低于标准要求;弯头的冲击吸收能量明显低于GB 6479—2013的要求。冲击断口平齐,无明显塑性变形区,呈现闪亮的金属小刻面脆断特征,未发现裂纹、白点、分层、夹渣等缺陷。

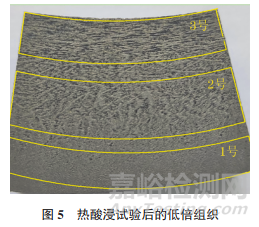

1.5 低倍检验

在断口附近截取试样,将试样置于盐酸水溶液中,加热至70℃,腐蚀20 min,快速刷洗、吹干试样后观察其低倍组织,结果如图5所示:弯头外弧侧1号区域组织较均匀,为等轴细晶区;2 号区域组织粗大,存在枝晶偏析,为树枝状晶体组成的柱状晶区;靠近内壁3 号区域存在大量环形疏松,越靠近内表面组织越差;未发现白点、鼓包、微裂纹等氢损伤痕迹。

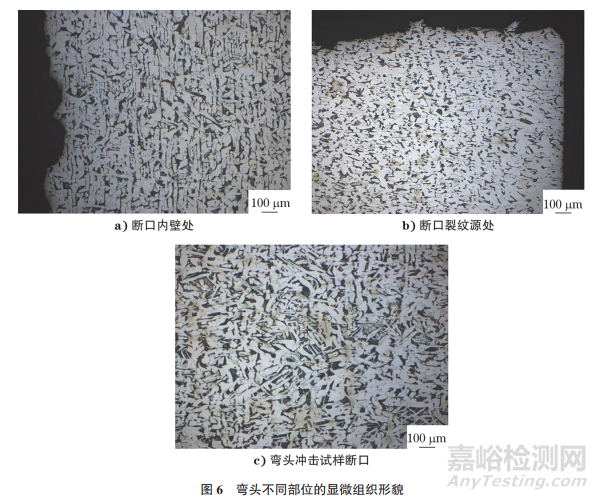

1.6 金相检验

在弯头断口内表面处、裂纹源处、冲击试样断口处分别截取试样,将试样研磨并抛光,再用体积分数为4%的硝酸乙醇溶液腐蚀,将试样置于光学显微镜下观察,结果如图6所示。由图6可知:内表面处显微组织为铁素体+ 片状珠光体+少量魏氏组织,魏氏组织评级为A 系列1级,存在带状组织;裂纹源处显微组织为铁素体+ 片状珠光体,有极少量碳化物沿铁素体晶界分布,组织基本正常;冲击断口处显微组织为铁素体+ 珠光体+ 少量魏氏组织,魏氏组织评级为A系列2级。说明弯头组织的均匀性较差,其显微组织与热酸浸试验后的低倍组织相吻合。

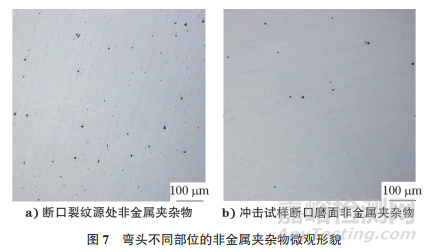

在弯头裂纹源处、冲击试样上截取纵向试样,将试样磨制、抛光,并置于光学显微镜下观察,微观貌如图7所示。按照GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》进行评级,裂纹源处为C类(硅酸盐类)夹杂物评级为细系0.5级(C0.5),D 类(球状氧化物类)夹杂物评级为细系1.5级(D1.5);冲击试样为C类(硅酸盐类)夹杂物评级为细系0.5级(C0.5),D类(球状氧化物类)夹杂物评级为细系2.5级(D2.5)。弯头中非金属夹杂物数量较多,但尺寸较小,评级符合GB 6479—2013的要求。

2、综合分析

由上述理化检验结果可知:弯头材料在断裂前已极度脆化,在一定外力作用下,弯头发生脆性断裂;弯管段硬度高于直管段,拉伸、冲击性能明显劣于直管段,这是因为冷加工变形导致材料晶格发生畸变,位错增加,表现为其韧性、塑性大大降低,硬度升高。钢管经冷弯变形后发生一定的加工硬化,应经正确的热处理后方可安装使用。HG/T 20256—2016 《化工高压管道通用技术规范》中要求,钢管冷成型后,应采取600~650 ℃的退火热处理制度来有效消除加工过程产生的硬化和应力。

管坯或钢管在生产加工过程中存在工艺、温度控制不当等情况,使材料产生魏氏组织和带状组织,进一步降低了材料的塑性和冲击韧性,加剧了管件的脆化。低倍组织显示钢管中存在大量环形疏松与枝晶偏析,由此可推断:钢管厂购买的管坯存在较为明显的中心疏松(低熔点杂质和气体造成),钢管生产过程中,管坯因穿孔挤压,形成大量环形疏松与树枝状晶,影响了钢管组织的致密性,同时也降低了管件的横向力学性能。

弯头中未发现氢含量异常,低倍检验与金相检验时也未发现氢损伤痕迹,且启裂位置在弯头外表面,而非接触介质的内壁,因此可排除可能由介质引起的氢脆现象。

鉴于化工企业压力管道极易发生重大安全事故,后对其他位置管道取样检测,经查证,该牌号相同生成工艺的弯头均存在该类问题,直管部分性能均符合标准。

3、结论与建议

(1)管件材料本身存在魏氏组织,带状组织及明显疏松、偏析等问题,经冷加工变形后未进行正确的热处理,劣化的材料与加工硬化现象共同导致了弯头的脆化。极度脆化的钢管受到一定的外力冲击,从而造成其一次性脆性断裂。

(2)合成氨企业生产管路内介质多为高压易燃易爆气体,一旦管路发生问题,可能造成极为严重的后果,管件安装前应确保材料合格,且已经过正确的热处理,服役过程中也应进行定期常规检查,防止因载荷、压力等原因造成管道断裂甚至爆炸事故。

作者:张新占1,2,孙明华3,张道福3,臧伟1,2,乔广通1,2,亓海滨1,2

单位:1. 山东省机械设计研究院;

2.齐鲁工业大学(山东省科学院)机械工程学院;

3. 瑞星集团股份有限公司。

来源:《理化检验-物理分册》2024年第8期

来源:理化检验物理分册