您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-11-12 15:17

镍属于面心立方结构,组织稳定性较高,在各种温度下不发生同素异构转变,与铁素体组织相比具有更高的高温强度。除此之外,在650~1000℃之间拥有良好的断裂韧度、抗疲劳以及优异的抗氧化、耐腐蚀、高电阻和热稳定性等综合性能。50Cr-50Ni合金不仅具有强度高、硬度高、耐蚀性优异、可焊性良好等特点,广泛应用于焊接、医学、化工等领域。该材料一般用作焊接粉末,但因塑性差等问题,使其应用范围受到了很大的限制。本文针对50Cr-50Ni合金性能进行研究,研究不同固溶时间对该合金的组织与力学性能的影响,并探索提高其塑性的方法。

1、试验材料与方法

1.1 试验材料

试验材料为铸态合金50Cr-50Ni,主要化学成分及力学性能见表1。

1.2 固溶温度确定

在50Cr-50Ni铸态合金块上利用线切割切取ϕ3mm×4mm尺寸试样,并用1500号砂纸打磨掉氧化层,使用无水乙醇清洗表面,使用电吹风机吹干,在STA-449C-Jupiter设备上进行DSC分析。以30℃/min的速度从室温升温到1000 ℃,然后以6℃/min 的速率加热至目标温度,保温15min左右后以6℃/min 降温至1000℃,再以30℃/min 降至室温。整个加热、保温和冷却过程保持氮气充盈,得到50Cr-50Ni合金的DSC熔化曲线,如图1所示。

采用起始温度外推方法得到合金的固相线温度为1221℃。当温度升到1194℃ 时出现第一个吸热峰,证明该区域为析出相固溶时的温度。因此,以1190 ℃为起始温度,并以每次降低5 ℃的温度梯度分别对合金做固溶处理,固溶时间为1h。对不同温度下的固溶试样进行微观表征,结果如图2所示。当固溶温度为1190 ℃时,微观形貌中可以观察到较大的熔池,见图2(a);当固溶温度为1185℃,仍发现有熔池存在,见图2(b);而随着固溶温度降到1180℃,熔池现象消失,说明在该温度下没有发生局部熔融现象,因此,选择合金的固溶温度为1180℃。

1.3 固溶处理

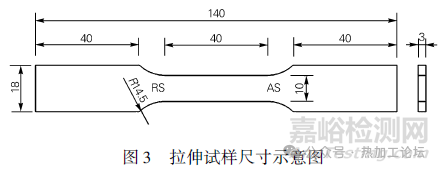

固溶处理是将合金加热至高温单相区恒温保持,使过剩相充分固溶后快速冷却,以得到过饱和固溶体的热处理工艺。为获得更好的性能,选择最佳的固溶处理方案,在确定合金的固溶处理温度后,对固溶处理时间展开研究。将铸态合金块采用线切割的方式加工成不同试验要求的样块和拉伸试样,拉伸试样如图3所示。将试样放置于固溶炉中,以10℃/min的速度升温到1180℃,分别保温2、3和4h后取出水冷,待试样冷却到室温备用。

1.4 组织观察和力学性能测试

固溶处理后的试样经镶嵌、依次进行打磨、抛光和化学腐蚀后, 使用Lei caDMRD光学显微镜和S-3400N型扫描电镜进行微观组织形貌观察。试样的侵蚀剂为王水(25mL浓硝酸+75mL浓盐酸),腐蚀时间40~50s。

在WDW-110型电子万能试验机上进行室温拉伸试验,以0.1mm/min的拉伸速率对试样进行拉伸,直至所有试样拉至断裂后结束。每组拉伸参数下采用最少2根平行试样进行拉伸试验,最终的拉伸性能结果为同一试验参数下所测结果的平均值。试验后的试样置于盛满酒精的烧杯中进行超声清洗,在S-3400N型扫描电镜下观察其断口形貌。

采用洛氏硬度计对试样进行硬度测量。将经过固溶处理的试样线切割成10mm ×10mm×10mm试样,用砂纸从粗砂打磨至细砂,直至表面光滑,将试样放在洛氏硬度计的载物平面上,施加载荷588N,载荷时间10s。在试样上选取5个不同点进行硬度试验,5个点选取距离尽量均匀,最后对测定值取平均值作为该试样的洛氏硬度。

1.5 电化学腐蚀试验

采用VSP-300型电化学台架进行电化学腐蚀试验。使用三电极系统,试验样品为工作电极,参比电极为饱和甘汞电极,铂作为辅助电极。样品的工作区域是10mm×10mm,在测试之前对样品进行预处理,然后用砂纸对样品的工作面进行研磨和机械研磨抛光后,用酒精清洁并用电吹风机吹干,不腐蚀的表面则用环氧树脂进行封堵。测试使用的溶液是3.5%NaCl溶液,在室温下进行,对极化曲线进行测试,其扫描区间在-1.2~1.2V之间,扫描速率为1mV/s。

2、试验结果与分析

2.1 金相观察

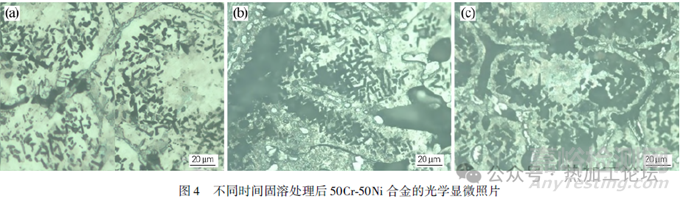

研究表明,固溶处理在很大程度上影响合金的显微组织。图4为50Cr-50Ni合金不同时间固溶处理后的合金的显微组织。由图4(a)可见,经过1180℃固溶2h 后合金的析出相呈细小的长条颗粒状,分布在晶界附近。绝大多数析出相基本回溶至基体中,只有少数过大的析出相保留。由图4(b) 可见,经过1180℃固溶3h后,析出相与固溶2h时相比几乎没有减少,可以看出固溶2h后合金为过饱和固溶体。固溶3h后,晶界附近的析出相开始合并粗化,非晶界附近的析出相与固溶2h相比无明显减少,较大的析出相甚至发生了跨晶界合并。由图4(c)可见,经过1180℃固溶4h后,析出相再次呈现扁条颗粒状出现,密度较大,有明显的晶粒合并粗化现象,晶界上也出现了析出相,且并非所有晶界附近都存在析出相,析出相分布更加的杂乱无章。

2.2 SEM分析

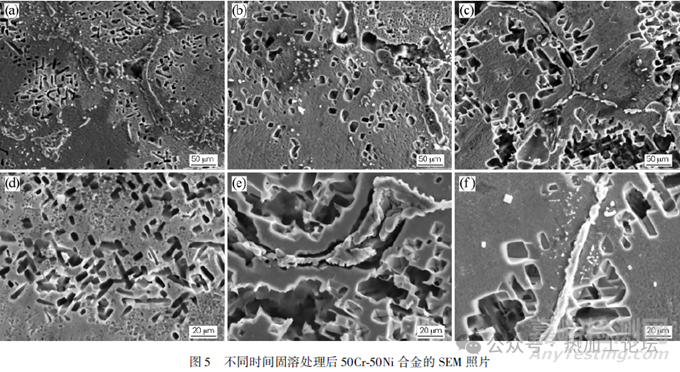

图5(a,d)为合金在1180℃下固溶2h 后的微观组织SEM 照片,可以看到晶界上有析出相存在,在晶界附近存在细小的棒状析出相,析出相并未全部溶于基体。图5(b,e)为固溶3h后的微观组织SEM照片。晶界上细小的析出相大多回溶到基体中,晶界周围的棒状析出相变成棱角分明的方形析出相,开始聚集融合,出现团聚长大现象,散乱析出相的数量开始减少,且析出相仍聚集在晶界附近,少部分与晶界以及另一侧析出相溶合。图5(c,f)为固溶4h后的微观组织SEM照片。固溶4h时的方形析出相大多数聚集到一起,变为更粗大的方形析出相,大尺寸析出相数量仍然较多,固溶效果不再增加,甚至出现下降。从图5中不同时间固溶处理后试样中析出相的形貌可以看出,2h固溶处理较为合适。

2.3 拉伸试验及断口观察

图6为不同时间固溶处理后50Cr-50Ni合金的拉伸性能。从图6以看出,合金抗拉强度与固溶时间呈正相关关系,即抗拉强度随固溶时间的提高而增加。当固溶时间为4h时,抗拉强度为597.83MPa,比固溶2h和3h时的抗拉强度分别提高100MPa和60MPa,而断后伸长率与固溶时间呈负相关关系,断后伸长率从固溶2h时的3.8%降到了固溶4h时的3.27%,合金的塑性随着固溶时间的增加不断下降,但下降幅度较小。

为分析材料的断裂机制,对各组试样的拉伸断口进行SEM形貌分析。从图7的断口照片来看,断口形貌主要为台阶式的断层,似河流花样,这些断面可能是由于裂纹沿晶界扩展引起的,根据观察到的断口形貌,试样的断裂机制为韧脆混合型断裂。从图7(a)中可以观察到,固溶2h 试样的断裂面存在少量的韧窝,并在周围伴随着较明显的撕裂棱,相对其它两个固溶时间较长的试样,其韧性略好一些。因此,增加固溶处理时间会使50Cr-50Ni合金的塑性降低。

2.4 硬度

经不同时间固溶处理后,50Cr-50Ni合金的硬度发生明显变化。固溶时间为2h时,合金硬度较低,仅有29HRC;固溶时间为3h时,合金硬度达到35HRC;固溶时间为4h时,硬度达到了39HRC。由此可见,延长固溶处理时间可显著提高合金的硬度。

2.5 电化学腐蚀性能

2.5.1 极化曲线

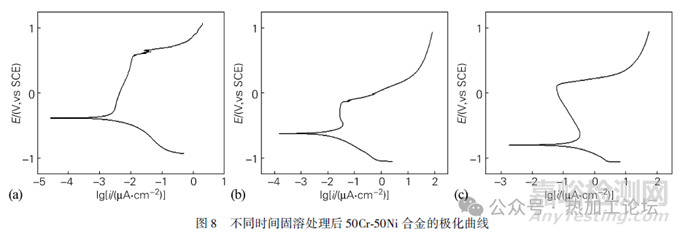

图8为50Cr-50Ni合金经不同时间固溶处理后在3.5%NaCl溶液中的极化曲线。由图8可知,外测电流密度随电位的增加而减小,说明在阴极极化时,溶氧会向外扩散。试验的最后,用电化学工作站自带的拟合软件进行分析,可以通过试验数据得到本次试验相对应的自腐蚀电位和自腐蚀电流密度,结果见表2。

由表2可知,合金经过1180℃ 固溶3h 后,自腐蚀电位较2h固溶处理的较低,自腐蚀电流密度较大,耐蚀性适中。合金经过1180℃固溶4h后,自腐蚀电位最低,自腐蚀电流密度最大,耐蚀性较差,表明随着固溶时间的增加合金耐蚀性降低。

2.5.2 电化学腐蚀SEM形貌

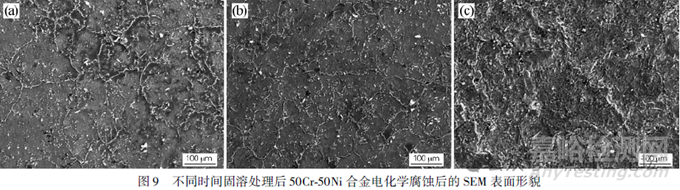

图9为50Cr-50Ni合金经过电化学腐蚀(阳极极化)后通过SEM观察到的表面腐蚀形貌。从图9(a)可以看出,经过2h 固溶处理的试样,极化试验后表面出现轻微开裂,腐蚀不严重。从图9(b)可以看出,当合金固溶处理3h后,阳极极化试验后的表面出现少量裂纹,表面凹凸不平,凸显析出物的分布形貌,腐蚀加重,合金被轻微破坏。从图9(c)可以看出,当合金固溶处理4h 后,经过阳极极化试验后,合金表面存在大量的裂纹,表面斑驳不平,腐蚀严重。因此,在1180℃ 固溶温度下,随着固溶时间的增加,50Cr-50Ni合金的耐蚀性显著下降。

3、结论

(1) 50Cr-50Ni合金在1180℃下经过不同固溶时间处理,随着固溶时间越长,合金的塑性降低,抗拉强度和硬度提高。合金经过固溶处理2h后,断后伸长率为3.80,抗拉强度为497.83MPa,硬度较低,仅有29HRC;当固溶时间为4h时,断后伸长率为3.27%,抗拉强度为597.83MPa,硬度达到了39HRC。

(2)50Cr-50Ni合金在1180℃下经过不同时间固溶处理,随着固溶时间增加,自腐蚀电位降低,自腐蚀电流密度增大,耐蚀性变差。合金经过2h固溶后,自腐蚀电位为-0.412V(vs SCE),自腐蚀电流密度为0.32nA·cm-2;经过4h固溶处理后,自腐蚀电位为-0.821V,自腐蚀电流密度为63.00nA·cm-2。

来源:渤海船舶职业学院