您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-11-20 15:33

某型发动机压气机有2级,第1级为轴流式,第2级为单面离心式,目前使用的单面离心式压气机结构为整体式离心叶轮,其材质为2Cr13不锈钢锻件。但近年来该型发动机在使用过程中,装有整体式离心叶轮的发动机多次出现离心叶轮导风轮叶片裂纹故障,有的叶片甚至断裂掉块打坏了发动机,造成事故症候,严重影响了飞机安全。通过对该部件设计质量、工艺复查与失效分析后,查明了其主要失效原因为以下2点:首先该型发动机整体离心叶轮压气机叶片裂纹性质是高循环疲劳,发动机在空慢转速附近与离心叶轮三阶谐共振,2Cr13不锈钢锻件材质脆性、冲击韧性值(ak)偏低、抗疲劳能力不足是导致该故障的重要诱因;其次是叶片前缘R角设计和热处理控制等细节方面存在不足等综合原因所致。故障分析的结论将主要矛盾指向了2Cr13不锈钢锻件材料抗力储备与塑韧性不足所致,因而有必要对该整体离心叶轮叶片受力情况以及2Cr13不锈钢锻件材料的力学特性进行深入分析。

1、试验方法

首先利用有限元方法分析了离心叶轮运转时的整体受力情况,其次运用应力应变非接触式测量和频率扫描对整体离心叶轮的共振转速进行了检测,最后采用WE-300液压拉伸试验机与JBN-300B型冲击试验机分别对580~770℃回火温度下2Cr13不锈钢锻件的纵向拉伸性能与冲击性能进行了测量。试验标准依照GB/T228-2002《金属拉伸试验方法》与GB/T229-2007《金属材料夏比摆锤冲击实验办法》进行。

2、试验结果与分析

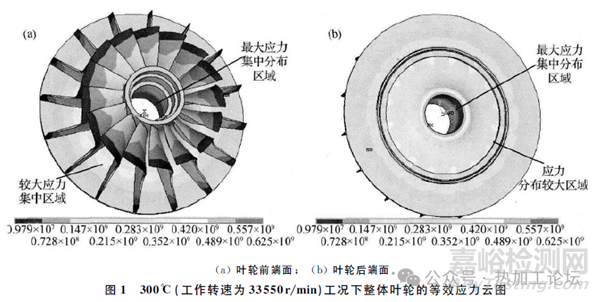

离心叶轮整体受力分析图1给出了利用有限元方法计算得到的整体离心叶轮在300℃温度以及工作转速为33550/min工况下的等效应力云图。由图可见,叶片与叶轮相接处由于应力集中效应局部出现较大应力集中,离心力是导致叶轮受力的主要原因。同时叶轮后端面轮毂部分应力分布也较大,这是因为该区域为叶轮产生离心力的主要作用区域。而最大应力集中分布在接近叶轮后端面的中心孔周围。但根据设计规范,整体式离心叶轮的静强度满足设计要求。

2.2 振动应力检测分析

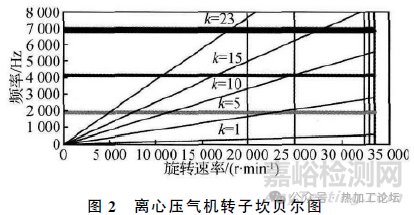

由于该部件的导风轮叶片为大扭角叶片,叶片旋转时,在离心力的作用下,扭角减小有被拉直的趋势,同时在其前方配有轴流压气机出口非均布的5个整流支板,因而在气动力的作用下旋转的叶片会发生强迫振动。通过振动特性分析可知,在叶片裂纹部位振动应力最大,取同批次整体离心叶轮测得叶片第3阶静频最小为6711Hz,最大为6887Hz。考虑到离心压气机前方内机匣的5个非均布支板,通过对比坎贝尔图(图2,K=5)可知离心压气机转子叶片3阶共振转速的理论范围大致为26844~27548r/min。

为了进一步验证振动特性分析的准确性,研究人员采用了应力应变非接触式测量和频率扫描对整体离心叶轮的共振转速进行了检测。其检测结果为整体离心叶轮存在两个主要共振转速带:22000~22300r/min和26500~22900r/min。其中22000~22300r/min转速范围内叶片的振动主要是由转速基频的5倍频激起,振动频率约为间隔叶片的一阶动频,最大振幅为0.28mm,对应转速为22532r/min。而26500~22900r/min转速范围内叶片的振动主要是由转速基频的15倍频激起,振动频率约为间隔叶片的3阶动频,最大振幅为0mm,对应转速为26790r/min。由检测结果可知,振动频率与共振转速的测量结果基本与振动特性的分析结果相一致,这也验证了失效原因分析结果的可信性。

2.3 改进措施

2Cr13作为马氏体型不锈钢,其固溶回火后具有优良的耐蚀性、热强度和冲击韧性。因而被广泛应用于航空、航天以及舰船等各领域的承载部件。《航空用不锈钢及耐热钢棒规范》与《航空用钢锻件规范》分别规定了2Cr13不锈钢锻件的主要化学成分与力学性能指标。而对于本文所研制的某型发动机压气机离心叶轮的2Cr13锻件材料而言,在可靠性研制过程中,只是对该部件结构进行了更改,而材料、尺寸和热处理工艺未发生变化。经过理论计算、超转破裂试验和部件、整机低循环试验考核表明,采用2Cr13不锈钢锻件加工的整体离心叶轮是满足发动机工作要求的。但故障的发生说明,在批生产质量控制过程中,专业标准给定的性能指标是最低保证指标,推荐的热处理制度范围可能过宽,热处理制度的选择可能还不是最佳制度,材料综合力学性能还需要进一步优化,以提高材料的强度和冲击韧性值。

2.3.1 采购技术指标优化

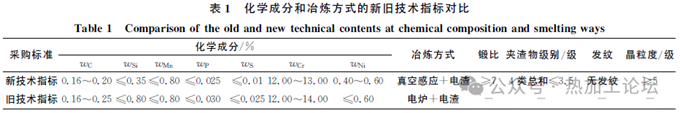

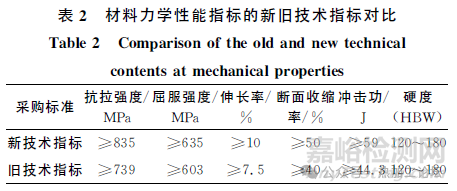

整体离心压气机叶轮裂纹故障分析结论认为2Cr13不锈钢锻件材料抗力不足,虽然该型发动机在使用过程中,大量的发动机服役使用正常,出现整体离心压气机叶轮叶片裂纹的发动机也只占少数,但保证装备飞行安全是必须的,因而在原有的采购技术指标基础上,起草了新的技术指标采购要求(表1)。由表可见,新技术指标进一步优化了冶炼工艺与化学成分内控区间,同时还增添了晶粒度与夹杂物等级要求,从最初的原材料采购上加以控制与优化。此外,新的技术指标相比于旧的技术指标,其综合力学性能指标要求也加以提高(表2)。

2.3.2 热处理工艺优化研究

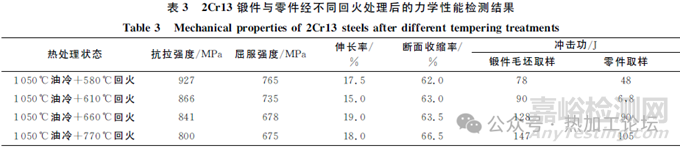

对于2Cr13马氏体不锈钢而言,其不同的热处理状态得到的显微组织有着显著差异,而材料的力学性能也随之发生较大的变化。表3给出了2Cr13不锈钢锻件以及最终零件成品经不同回火制度处理后的拉伸性能与冲击性能检测结果。可见在回火温度区间为610~660℃时,2Cr13不锈钢锻件以及零件的综合力学性能可同时满足新的技术指标要求(表2)。而最初设计的570回火制度,虽然锻件毛坯料可以达到新技术指标要求,但最终零件检测结果却不达标。

2.3.3 改进措施有效性验证研究

为了验证改进措施的有效性,笔者分别将工艺优化前后的整体离心叶轮进行了振动应力检测。表4给出了动应力测量的对比结果,其中试样1代表原始料(电炉+电渣料)+570℃回火处理;试样2代表原始料(电炉+电渣料)+610℃回火处理;试样3代表新料(真空感应炉+电渣重熔)+610℃回火处理。E代表转速频率的倍数。

根据振动应力测量数据可知,全部优化的整体离心叶轮试样3的一阶振动应力水平与试样1、试样2相比下降了约50%(对应的转速为发动机过渡态转速,非发动机工作转速);3阶振动应力与试样1、试样2比较有大幅度的下降(对应的转速为发动机工作转速),应力下降明显,改进措施效果显著。

此外,为了进一步验证改进措施的有效性,对试样2和试样3的整体离心叶轮在整机上3阶共振转速下分别进行了6×107和1×108次高循环疲劳试验,均高于《航空涡轮螺桨发动机通用规范》的规定要求。试验结束后检查也并未发现整体离心叶轮有微裂纹出现,通过了应用试验考核,验证了改进措施的有效性。

3、结论

(1)通过有限元计算与振动特性检测分析后可知,2Cr13不锈钢锻件材料的抗力储备与塑韧性不足是导致该材料使用工况下失效的最主要原因。

(2)通过对2Cr13材料的冶炼工艺、内控成分、夹杂物质量分数以及热处理工艺等进一步优化后,可显著改善提高2Cr13锻件的综合力学性能与降低振动应力。

(3)通过应用考核试验可知,经过改进措施后的整体离心叶轮试样并未发现有微裂纹出现,同时也满足了疲劳性能的指标要求,进而彻底解决了压气机离心叶轮用2Cr13锻件的断裂失效问题。

来源:海军驻常州地区航空军事代表室

来源:Internet