您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-11-26 08:40

摘要

开发了一种芳纶纤维增强热塑性树脂复合材料接头,用于海洋管道非开挖穿插修复内衬管的连接。静液压爆破测试结果表明内压作用下的失效模式是管体本身纤维发生断裂,接头处保持完好;拉伸测试结果表明接头拉伸强度高于内衬管本体强度,满足穿插施工要求。分别建立复合材料接头的内压、拉伸和折叠展开分析模型,通过有限元分析预测了内衬管及接头的极限强度、应力应变分布和变化趋势。有限元结果显示内压作用下主要承载结构为环向纤维,最大应变发生在接头与内衬管本体交接的位置。拉伸作用下主要承载结构为轴向纤维,外层热塑性聚氨酯边缘位置由于应力集中导致应变较大,但仍在材料极限弹性应变范围内。折叠展开大变形过程中,最大应变发生在折叠阶段,接头应变与内衬管本体应变相近。研发的管体中间接头制造方便,尺寸与内衬管匹配性好,可以进行连续盘卷、折叠,满足海底管道一次性长距离修复的要求。

非开挖穿插管道修复技术是将不同材质的内衬管通过不同的穿插方式插入现有旧管道中,用以修复并保护其免受内部介质的进一步腐蚀[1-3]。与重新铺设钢管相比,非开挖穿插技术在产品设计和施工安装方面具有明显的优势,可以节省大量的人力、物力和时间。在过去的20年里,该技术被广泛应用于城市给排水管道系统修复[4-5]以及石油和天然气输送管道的维修与防腐,并且在海洋油气管道修复中也实现了应用[6-7]。

油气管道修复的内衬管材料可以由高强X80钢[8]、聚烯烃[9]、玻璃纤维增强热固性环氧树脂[10]或高强纤维增强热塑性树脂材料[11-13]制成。复合材料内衬管通常由高强涤纶或芳纶纤维增强聚乙烯或热塑性聚氨酯树脂组成,典型产品包括航天晨光的增强热塑性管道(reinforced thermoplastic pipes,RTP)[13]、德国瑞林格普莱姆斯公司的Primus Line[12],纤维增强层的加入极大提高了内衬管的抗内压及抗拉能力,可以实现海底管道的非开挖穿插修复。

法国Technip公司的安全衬管SafetyLinerTM通过外表凹槽设计,可以实现内衬管和钢管之间的贴合与气体排除,有效解决管道内部腐蚀问题[8]。蔡彪[14]针对南堡油田集输管道腐蚀穿孔的问题,采用改性高密度聚乙烯管内穿插技术对定向钻穿越段522 m的旧管道进行内防腐修复,节省了施工费用。这种传统的聚烯烃管道通过熔融焊接的方式实现连续穿插,但是由于管道本身抗拉强度受到限制,因此不能实现长距离穿插[9]。而季明慧等[13]通过开发一种新型RTP管及双向金属接头,在马来西亚国家石油公司实施了17 km的海底管道连续穿插。但是RTP穿插需要减小管道直径才能通过旧管道的弯头,这样不但会导致横截面损失,也可能无法满足流量要求[15],同时金属接头会导致管道系统弯曲半径增大,增加了弯头部位穿插的难度与风险。Yananto等[3]则通过对柔性内衬管折叠成“U”形后,插入旧管中,最后通过加压的方式将内衬管恢复到原来的形状和尺寸,实现了0.8 km的海底管道穿插修复,但由于纤维缠绕的局限性,可折叠内衬管最长单根长度为2 km,限制了海洋管道连续长距离穿插修复的应用。因此研发一种可折叠柔性非金属管道接头成为必然。

本工作针对海洋管道等径长距离非开挖穿插修复与内部防腐需求,设计了一种新型可折叠热塑性复合材料内衬管接头。由多层聚偏二氟乙烯涂覆纤维布缠绕而成,实现柔性内衬管与管的连接的同时可实现长距离盘卷和“U”形折叠,极大地降低海洋管道后期维护、维修成本。本工作通过对柔性接头的管道系统进行短期静液压内压爆破测试和拉伸测试,探究内衬管接头的机械强度以及破坏机理,并对接头系统进行非线性有限元分析,建立复合材料接头的内压、拉伸和折叠展开分析模型,分析预测了内衬管及接头的极限强度、应力应变分布和变化趋势,对比实验结果验证了模型的可行性,为海底油气管道的长距离非开挖修复提供参考。

1、 复合材料接头制备与表征

1.1 内衬管的材料组成

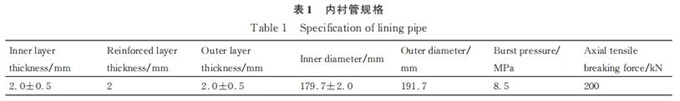

内衬管为三层结构,内层为聚偏二氟乙烯(PVDF,Solef 51013),增强材料为芳纶纤维(Kevlar 29,DuPont),外层为热塑性聚氨酯(TPU 1185,BASF),各层厚度和其他尺寸等参数规格如表1所示。

表1

1.2 复合材料接头设计与制备

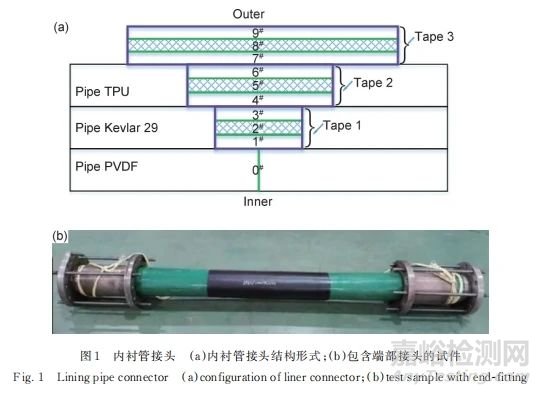

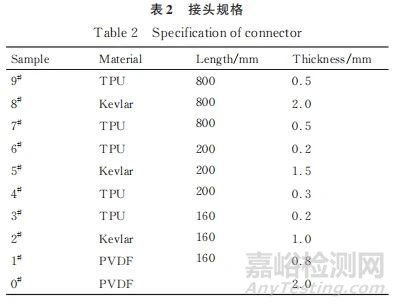

内衬管中间接头的结构示意图如图1(a)所示,制备样品如图1(b)所示。内衬管中间接头由三层涂覆纤维织物缠绕而成,三层涂覆纤维织物分别缠绕在内衬管的内层、纤维层和外层表面。加工时,首先根据设计的接头尺寸(表2),采用机械切割方法切掉内衬管多余的外层热塑性聚氨酯(TPU)和Kevlar芳纶织物,然后依次铺设与切口区域尺寸吻合的涂覆纤维织物(Tape 1增强带的长度为160 mm,Tape 2增强带的长度为200 mm,Tape 3增强带的长度为800 mm,上述长度为满足粘接强度设计的最小尺寸),最后加热完成固化。

图1

表2

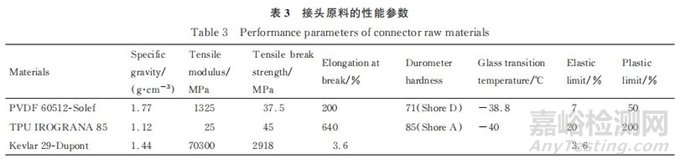

内层涂覆纤维织物Tape 1增强带为PVDF/Kevlar/TPU结构,PVDF位于内侧,便于与内衬管已有PVDF粘接,同时具有良好的熔体相容性。中间和外层涂覆纤维织物为TPU/Kevlar/TPU结构,兼具加工性和耐磨性。制造涂覆纤维织物的原料包括聚偏二氟乙烯(PVDF 60512, Solef)、热塑性聚氨酯(TPU IROGRANA 85 P 4394, Huntsman)和芳纶纤维(Kevlar 29,DuPont),性能如表3所示。

表3

共制备8组实验试件,参照ASTM D1599和ASTM D2105的要求,其中三组管道长度为1.5 m,用于短期静液压爆破测试;其余5个试件长度为2.25 m,用于拉伸测试。

1.3 复合材料管力学性能测试

1.3.1 短期静液压爆破测试

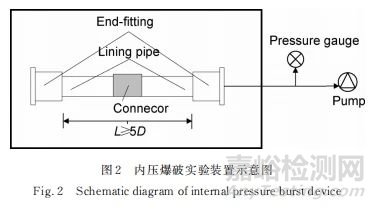

爆破实验方案参考ASTM D1599(2018)中的方法A。实验装置如图2所示,将带有端部接头的试件放置于(23±2) ℃的防爆水箱中,并与加压泵相连,压力加载速率约为15 kPa/s。实验试件长度1.5 m,端部接头长度为0.25 m,端部接头之间实验试件的有效长度约为1 m,大于5倍的内衬管外径(D=192 mm)。根据标准要求,将实验试件完全浸入水箱中后放置2 h,然后均匀、连续地增加压力,直至试件失效。当实验压力急剧下降时判定为试样失效,失效位置不得位于中间接头区域,也不应靠近端部接头。

图2

1.3.2 拉伸测试

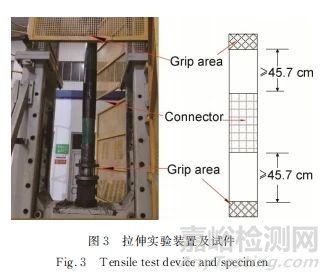

拉伸测试参考ASTM D2105-01(2019) 进行。根据规范要求,5组试件室温下放置40 h后在万能试验机上进行测试。图3为拉伸实验装置及试件尺寸,拉伸速度设定为1.27 cm/min,直到管道系统失效实验停止。端部接头之间实验试件的有效长度为175 cm,满足ASTM D2105中端部接头和中间接头之间的试件长度不小于45.7 cm的要求。

图3

1.3.3 折叠展开测试

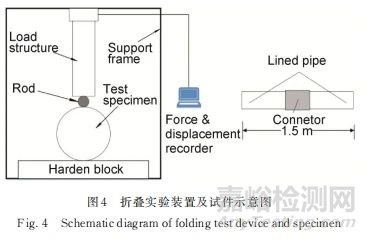

柔性内衬管折叠变形的实验过程参考ASTM D2412标准。3组试件室温下放置4 h后在万能试验机上进行测试,图4为折叠实验装置及试件尺寸示意图,试件长度为1.5 m,与爆破实验所用试件相同。折叠展开实验包括如下步骤:(1)压杆下压,速度为12.5 mm/min,直到管道上下表面贴合下压停止;(2)胶带绑扎;(3)静置8 h;(4)剪掉绑扎带,观察内衬管截面恢复情况。

图4

2、 有限元分析方法

2.1 有限元建模

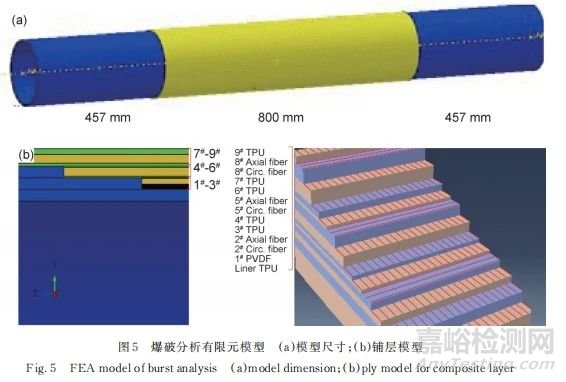

针对短期爆破测试和拉伸测试结果建立有限元模型,包括内衬管和内衬管中间接头两部分,为避免端部效应的影响,总长度应大于等于5倍的外径,本模拟中总长度为1750 mm,如图5(a)所示。由于内衬管和内衬管中间接头的各层非常薄(内衬管每层最小为2 mm,内衬管中间接头每层最小为0.5 mm),采用实体单元将会导致网格数量特别巨大,因此内衬管和内衬管中间接头用壳单元S4R模拟。涂覆纤维织物具体结构采用铺层方法模拟,如图5(b)所示,其中轴向纤维和环向纤维被仿真为两层。芳纶纤维和基体的基本力学性能参数(表3)根据供应商原材料规格确定。

图5

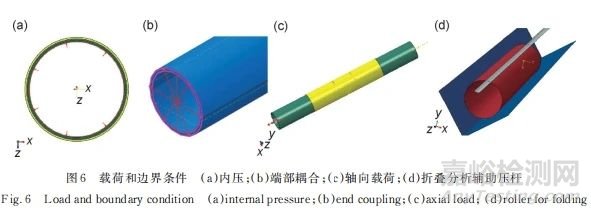

2.2 载荷和边界条件

对于爆破分析,内部压力作用在管道内表面,如图6(a),压力随着分析步线性增加,最大为20 MPa。模型端部受到内压作用产生轴向合力,大小等于内压与端盖面积的乘积,为了简化模型,端部采用耦合约束(结构分布耦合)进行简化,如图6(b)。耦合约束把参考点和端部截面的运动关联起来,从而省掉了对端部结构的详细建模,端部载荷可以直接施加在端部参考点,如图6(c)。为了约束模型刚性位移,模型一端施加固支约束。对于拉伸分析,仅施加轴向力,随着分析步线性增加,最大拉力为300 kN。模型中内衬管和中间接头各层涂覆纤维织物之间假定为无滑移。

图6

折叠和展开分析模型如图6(d)所示,模型除了内衬管和内衬管中间接头外,还有额外的2个刚体表面和50 mm的滚轮来辅助折叠过程,内衬管模型先在直径50 mm滚轮的压力下折叠成“U”形,然后在管道外部缠绕胶带绑扎固定,然后再施加内压,模拟流体输送过程,胶带在内部压力作用下断裂,内衬管恢复成圆形。

2.3 失效模式

参考API SPEC 17K 2017和DNVGL-ST-F119 2019,选取应变作为基体和增强层纤维的失效标准,如表3所示,纤维的塑性应变极限为3.6%,远低于基体材料TPU(20%)和PVDF(7%)的弹性应变极限,因此纤维断裂是爆破和拉伸破坏的主要失效机制。而对于折叠和展开操作,纤维处于松弛状态,因此需要选择基体塑性形变极限作为折叠和展开分析的失效标准。

3、 结果与讨论

3.1 爆破强度分析

3.1.1 爆破实验结果与失效模式

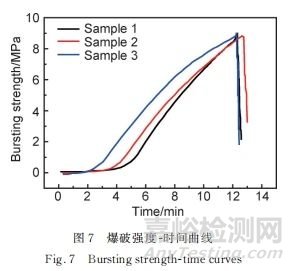

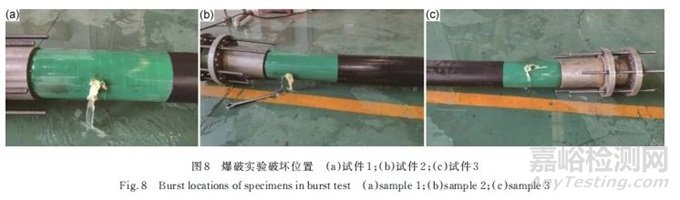

爆破强度-时间曲线如图7所示,3个试件的爆破强度分别为8.87,8.96 MPa和9.02 MPa。爆破泄露位置没有发生在端部接头连接处,如图8所示,符合规范失效模式要求。失效模式均是内衬管本体纤维发生断裂,破坏位置远离中间接头和端部接头,符合ASTM D1599的要求。中间接头无明显变化,说明承受内压强度大于内衬管本体强度,满足设计要求。

图7

图8

3.1.2 爆破有限元计算结果与分析

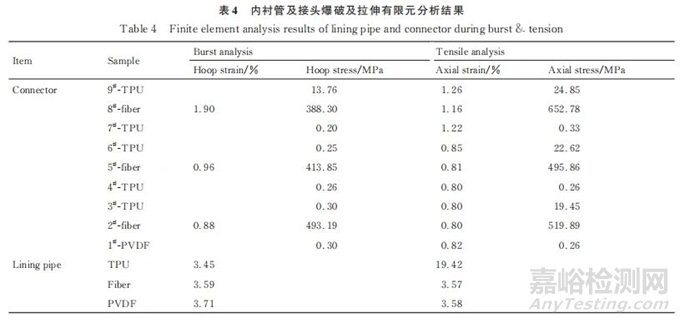

根据2.2节设定的载荷和边界条件,分析步时间为0.50时,对应的内压为20 MPa×0.5=10 MPa,对应内压作用下内衬管中间接头各层的最大应力应变结果如表4所示,内衬管纤维层的环向应变LE22达到3.59%,接近失效标准3.6%,而中间接头内层涂覆纤维织物2#、中间涂覆纤维织物5#和外层涂覆纤维织物8#,纤维环向应变分别为0.88%,0.96%和1.90%,低于失效标准。同时可以看到,在10 MPa内压下,外层纤维应变大于内层纤维应变,且中间接头的所有纤维应变均小于内衬管本体的纤维应变,进一步说明中间接头的爆破能力明显强于内衬管本体。10 MPa内压下内衬管中间接头纤维的环向应力为388.3,413.85 MPa和493.19 MPa,TPU的应力最大为13.76 MPa,显示内压载荷主要由环向纤维承受。

表4

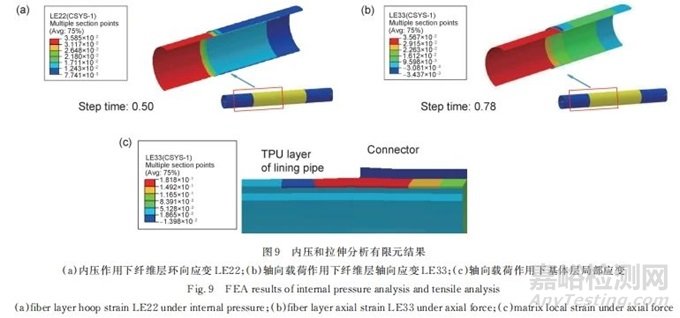

图9为内压和拉伸分析有限元结果。内压作用下中间接头的应变场分布结果如图9(a)所示,为了更好展现各层的应变分布,图中仅展示了约1/4模型内的纤维层应变,范围如红色方框所示,可以看出最大应变位于内衬管部分,内衬管和中间接头接口位置应变次之。对比实验结果与有限元分析模拟可知,两者之间的最大偏差为11.3%,主要原因应为生产过程中纤维受到不同程度的损伤导致,因此后续FEA模拟过程中,采用0.9倍作为安全系数。

图9

3.2 拉伸强度分析

3.2.1 拉伸实验结果与失效模式

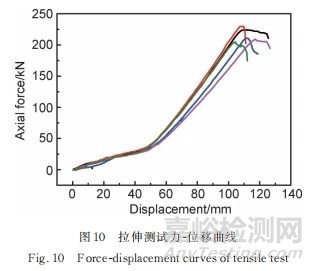

拉伸测试结果如图10所示,开始拉伸时,内衬管受到的拉力增加缓慢,这主要是由于纤维编织结构有一定的自由应变,继续拉伸,拉力开始快速增大,直到220 kN左右发生断裂,均为内衬管本体纤维出现断裂,表明新型柔性接头拉伸强度高于本体强度。5个平行试件最大拉伸力分别为224.36,229.76,210.85,209.22 kN和204.80 kN,平均最大拉力为215.80 kN。

图10

3.2.2 拉伸有限元计算结果与分析

如图9(b)所示,分析步时间为0.78时,对应的轴向拉力为300 kN×0.78=234 kN,对应拉力作用下内衬管中间接头各层的最大应力应变如表4所示,此时内衬管纤维层的轴向应变达到了3.57%,接近断裂伸长率3.6%,中间接头内层涂覆纤维织物2#、中间涂覆纤维织物5#和外层涂覆纤维织物8#,轴向应变分别为0.80%,0.81%和1.16%,低于失效标准,说明轴向失效发生在内衬管本体。轴向纤维的轴向应力分别为652.78,495.86 MPa和519.89 MPa,而TPU的应力最大为24.85 MPa,显示拉伸载荷主要由轴向纤维承受,实验结果与FEA结果之间的偏差为5%。

轴向拉力作用下中间接头的应变场分布结果如图9(b)所示,为了更好展现各层的应变分布,图中仅展示了约1/4模型内的纤维层,范围如红色方框所示,可以看出中间接头的纤维应变小于内衬管本体。TPU/PVDF基体应变如图9(c)所示,内衬管TPU层最大应变约为19%,位于内衬管和中间接头之间的界面区域,明显大于其他位置的应变,但仍在材料的弹性极限应变(20%)之内。这主要是由于接头厚度/强度大于内衬管本体,截面形状过渡不光滑导致的,在同样拉力作用下接头部分变形更小,需要内衬管TPU层变形补偿。

3.3 折叠展开分析

3.3.1 折叠实验结果

折叠测试内衬管形状变化如图11所示,在压杆作用下,实验截面形状从圆形变成椭圆形,进而顶部逐渐凹陷,宽度逐渐增加,凹陷距离为1/2内径(d=180 mm)时,截面形状如图11(b)所示,随着下压距离继续增加,截面宽度逐渐变窄,下压距离为管体内径时,上下表面接触时截面宽度最小,截面形状如图11(c)所示。折叠过程中未发现接头部分出现大鼓包、分层等不良现象。

图11

3.3.2 折叠展开有限元计算结果与分析

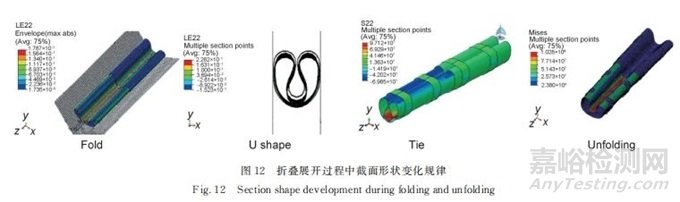

图12显示了折叠展开过程中内衬管及接头的变形和应变分布。开始时随着压杆的下压,内衬管接头截面从圆形变为“凹”形,内衬管顶部外层材料受到挤压应变最大,继续挤压两侧夹板,截面形状变为“U”形,内衬管上下表面发生接触,采用胶带绑扎后截面形状略有回弹,充水增大内部压力后胶带逐渐断裂,内衬管截面形状恢复为圆形。对比折叠过程可以发现,截面形状有限元模拟结果与实际管道观察结果接近。

图12

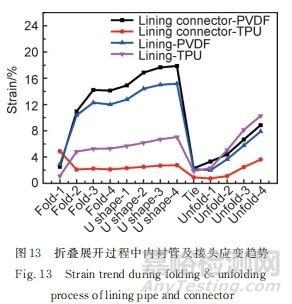

折叠展开过程中内衬管及接头应变变化规律如图13所示,在折叠过程中,内衬管接头环向应变首先从2.5%快速增加到14%,然后缓慢增加至17.8%,绑扎后环向应变下降为2.3%,展开期间,随着内部压力的增加,环向应变增加到8.9%,胶带断裂。折叠展开过程中,接头应变与内衬管本体应变接近,均小于塑性极限50%,满足海底管道穿插施工作业的要求。

图13

结论

(1)研发的新型柔性接头抗内压能力超过内衬管本体承压能力,满足流体输送的要求。

(2)新型柔性接头轴向拉伸强度超过内衬管本体,满足旧管道非开挖穿插施工要求。

(3)采用ABAQUS铺层方法模拟了内衬管复合材料中间接头,模拟结果和实验结果吻合,可用于复合材料接头的力学性能分析,并建议在内压模拟结果基础上取0.9倍系数。

(4)折叠和展开大变形过程中,内衬管中间接头的应变与内衬管的应变接近,最大应变位于截面顶部,均在材料的塑性应变极限之内。

刘羽熙, 陈玉, 刘少柱, 荆祥海. 可折叠热塑性复合材料接头的力学性能[J]. 材料工程, 2024, 52(11): 41-49 https://doi.org/10.11868/j.issn.1001-4381.2024.000001

来源:材料工程